Шпоры по ТКМ / литье, резание, КМ / 7 тема.6 вопрос

.doc7 тема

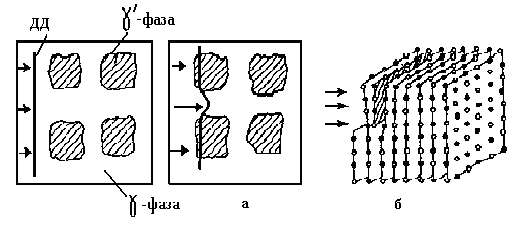

6. Принципы создания жаропрочных сплавов (суперсплавов). Теоретически потребление энергии — это термодинамический процесс, в котором энергия природного источника преобразуется в полезную форму энергии. КПД любого термодинамического процесса не может превысить теоретический предел, определяемый вторым законом термодинамики. В частности, максимальная доля энергии, которую можно превратить в работу, зависит исключительно от двух температур: на выходе Т1 и входе Т2 энергетического преобразовательного устройства, т.е. КПД = 1— (Т2/Т1) . Отсюда следует, что для повышения КПД необходимо повышать T1 на входе. Значение Т1 определяется рабочей температурой материала. Реальный КПД большого числа устройств, используемых на транспорте, в промышленности, в жилищном секторе и других областях, не превышает 0,35. Таким образом, усилия, затрачиваемые на материаловедческие работы, должны быть направлены на создание материалов, способных работать при высоких температурах. Приоритетными являются следующие направления: 1.Разработка интерметаллических сплавов с упорядоченной структурой дальним порядком в расположении атомов; 2. Разработка керамических специальных материалов. 3.Создание композиционных материалов на основе твердотельных матриц со случайным или упорядоченным распределением частиц волокон другого материала. Требования, которым должны соответствовать новые металлические материалы. Как уже было показано, важным путем повышения КПД различных устройств является разработка материалов, способных работать при высоких температурах. Необходимость повышения термической прочности (жаростойкости) при сохранении высоких механических свойств металлов очень наглядно проанализирована на примере развития авиационной и ракетной техники, так как в авиационных и особенно в ракетных летательных аппаратах металл работает в экстремальных условиях. Экстремальность условий эксплуатации летательных аппаратов, прежде всего, относится к температуре на поверхности корпуса. Не менее важно иметь жаростойкие материалы и для двигателей летательных аппаратов. В газотурбинном двигателе проявляются многие разновидности условий жестких режимов эксплуатации. Детали двигателя подвержены воздействию высоких температур, газовой коррозии, вибраций, механических напряжений и многократного циклирования (знакопеременных нагрузок), поскольку при каждом взлете и посадке двигатель заводится, ускоряется и тормозится до полной остановки. В результате циклирования быстрее наступает усталость металла. Для двигателей сегодня уже созданы и используются так называемые суперсплавы, работающие при температуре 1000...1100°С . Помимо высокой температуростойкости, к конструкционным материалам предъявляются повышенные требования механической прочности. С этой же целью ведется поиск в направлении создания сплавов. Конструирование структуры суперсплавов. Очевидно, что для получения металлического материала с повышенной прочностью необходимо создать большое количество центров закрепления дислокаций, причем такие центры должны быть распределены равномерно. Эти требования привели к созданию суперсплавов. Суперсплав представляет по крайней мере двухфазную систему, в которой обе фазы отличаются в первую очередь степенью порядка в атомной структуре. Наглядный пример суперсплава - сплавы системы Ni — Аl. В этой системе может образовываться обычная смесь, т.е. сплав с хаотическим распределением атомов Ni и Аl. Этот сплав имеет кубическую структуру, но узлы куба замещаются атомами Ni или Аl беспорядочно. Этот неупорядоченный сплав называют -фазой. Наряду с -фазой в системе Ni — Аl может образовываться интерметаллическое соединение Ni3Al тоже с кубической, но упорядоченной структурой. Кубоиды Ni3Al называют '-фазой. В '-фазе атомы Ni и Аl занимают узлы кубической решетки уже по строгому закону: на один атом алюминия приходятся три атома никеля. Схематически упорядоченная структура показана на рис. 4. В ней при приложении нагрузки левая атомная плоскость достигает следующей плоскости так же, как и на рис. 4б, но теперь для дальнейшего движения необходимо обменяться местами разным атомам (белые и черные кружки на рис. 4б). Дислокация передвинется вправо при полном взаимообмене белых и черных кружков, но поскольку на соседних позициях окажутся не свойственные данной фазе атомы, то такой процесс энергетически затруднен. Поэтому дислокации в упорядоченной '-фазе оказываются закрепленными, и эта фаза имеет более высокую прочность, чем -фаза. В результате в целом суперсплав оказывается также немного прочнее обычного металла, не содержащего '-фазы. Таким образом, в суперсплаве отдельные зерна -фазы неупорядоченным образом распределены в металле, но внутри них существует строгая упорядоченность структуры. При охлаждении расплава сначала затвердевает неупорядоченная -фаза (ее температура кристаллизации высока), а затем внутри нее при понижении температуры формируются небольшие по размерам кубоиды '-фазы. Варьируя скорость охлаждения, можно регулировать кинетику образования, а значит и размеры включений '-фазы Ni3Al. Следующим шагом в разработке высокопрочных металлических материалов явилось получение чистого Ni3Al без -фазы. Но оказалось, что этот материал очень хрупок: скалывание происходит по границам зерен мозаичной структуры.

Рис 4. Схема движения дислокации в суперсплаве: а- закрепление дислокации включениями другой фазы, б- движение дислокации в упорядоченном кристалле. ДД — движущаяся дислокация. Для устранения этих дефектов надо либо изготавливать монокристаллический материал, не содержащий отдельных зерен-кристаллитов (но это невозможно в больших объемах) либо найти “буфер” в виде примесей, которые не проникали бы в заметных количествах в объем Ni3Al, но хорошо адсорбировались бы на поверхности и заполняли вакансии. Наибольшим сродством к вакансиям обладают изовалентные примеси, т.е. примеси, атомы которых находятся в той же группе Периодической системы, что и атом, удаленный из кристаллической решетки и образовавший вакансию. Примесь бора оказалась подходящей для этих целей. Суперсплавы NiзА1<В> и Ni3Al<Hf> сегодня широко применяются как жаропрочные материалы при температурах до 1000°С. Аналогичные суперсплавы на основе кобальта имеют несколько меньшую прочность, но сохраняют ее вплоть до температуры 1100°С. Суперсплавы на основе титана обладают аналогичными температурными и прочностными свойствами, но они имеют меньшую плотность, а значит более применимы в случаях, когда нужно снижать массу металлических конструкций. Дальнейшие перспективы связаны с получением интерметаллических соединений TiAl и Ti3Al в чистом виде. Детали, изготовленные из них, оказываются на 40% легче, чем те же детали из никелевого суперсплава.