- •Основные гипотезы сопротивления материалов

- •Испытание металлов на растяжение

- •Испытание материалов на сжатие

- •Расчет на прочность

- •Потенциальная энергия деформации

- •Геометрические характеристики плоских фигур

- •Статические и осевые моменты инерции фигуры

- •Изменение моментов инерции при параллельном переносе и повороте осей координат

- •Главные оси инерции и главные моменты инерции

- •Закон парности касательных напряжений

- •Напряжения на наклонных площадках

- •Главные напряжения

- •Чистый сдвиг

- •Обобщенный закон Гука

- •Потенциальная энергия деформации

- •6.Теория прочности Общая запись условия прочности при сложном напряженном состоянии имеет вид:

- •Из теории изгиба известна зависимость кривизны балки следующего вида

- •11) Статически неопределимые системы

- •13.1 Основные понятия

- •13.3 Анализ распределения напряжений в простейших конструкциях с концентратором напряжений

- •13.4Коэфициент концентрации напряжений

- •13.5Способы снижения концентраций напряжения

13.5Способы снижения концентраций напряжения

1 форма элементов конструкций должна изменятся плавно2 свойство материалов не должно резко изменяться

3используются конструктивные методы снижения напряжений

Например:если сделать выточки то концентрация напряжений в конце выточки существенно снизется

Чтобы

снизить концентрацию напряжений края

трещины засверливают.

14 расчет конструкций на выносливость. Усталость материала — в материаловедении — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное время[1].

Обратное свойство материала называется выносливостью (свойство материала воспринимать переменные (циклические) нагрузки без разрушения указанное время). Кроме того это понятие близко связано с прочностью, существует понятие усталостной прочности.

Выносливость измерима, существуют методики её измерения.

Выносливость, так же как и прочность, для многих материалов сильно зависит от температуры, это явление получило название хладноломкость.

Основным методом предотвращения усталостного разрушения является модификация конструкции механизма с целью исключения циклических нагрузок, либо замена материалов на менее склонные к усталости. Значительное увеличение выносливости даёт химико-термическая обработка металлов, например азотирование.

Газотермическое напыление, особенно высокоскоростное газопламенное напыление, создаёт напряжение сжатия в покрытииматериала и способствует защите деталей от разрушения.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРЕДЕЛ ВЫНОСЛИВОСТИ

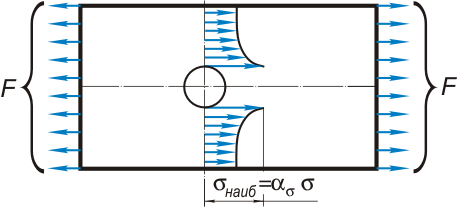

В

местах изменения формы деталей (у

отверстий, надрезов, шпоночных пазов,

в резьбе и т. д.), а также в зоне сопряжений

с натягом возникает местное повышение

напряжений, снижающее предел выносливости

по сравнению с гладкими цилиндрическими

образцами. Явление возникновения местных

напряжений принято называть концентрацией

напряжений,

а причины, ее вызывающие (отверстия,

надрезы, запрессовка), - концентраторами

напряжений. На

рисунке показано распределение

напряжений ![]() в

поперечном сечении, проходящем через

отверстие в растянутой полосе. Наибольшие

напряжения возникают у краев отверстия.

в

поперечном сечении, проходящем через

отверстие в растянутой полосе. Наибольшие

напряжения возникают у краев отверстия.

Степень

влияния местных напряжений на прочность

детали существенно зависит от характера

нагружения и материала. При расчете

конструкции из пластичных материалов,

работающей в условиях статического

нагружения, местными напряжениями

пренебрегают. Это объясняется тем, что

при росте нагрузки напряжения в зоне

концентрации, достигнув предела

текучести, не возрастают до тех пор,

пока во всех соседних точках они не

достигнут того же значения, т. е. пока

распределение напряжений в рассматриваемом

сечении не станет равномерным. Иначе

обстоит дело при циклически изменяющихся

напряжениях. Многократное изменение

напряжений в зоне концентратора

напряжений приводит к образованию и

дальнейшему развитию трещины с последующим

усталостным разрушением детали. Для

оценки снижения прочности вводят эффективный

коэффициент концентрации,

равный отношению предела

выносливости ![]() гладкого

полированного образца к пределу

выносливости образца с концентратором

напряжений, абсолютные размеры которого

такие же, как и у гладкого образца:

гладкого

полированного образца к пределу

выносливости образца с концентратором

напряжений, абсолютные размеры которого

такие же, как и у гладкого образца: ![]() ;

; ![]() .

.

Экспериментально

установлено, что с увеличением абсолютных

размеров поперечных сечений деталей

происходит снижение их прочностных

характеристик, получаемых при статических

и усталостных испытаниях. Это снижение

учитывается коэффициентом влияния

абсолютных размеров сечения ![]() ;

; ![]() ,

где

,

где ![]() (или

(или ![]() )

- предел выносливости образца заданного

диаметра d;

(или

)

- предел выносливости образца заданного

диаметра d;

(или ![]() )

- предел выносливости стандартного

образца.Если при статических нагрузках

состояние рабочих поверхностей

незначительно влияет на их прочность,

то при циклических нагрузках разрушение

деталей связано с развитием усталостных

трещин, возникающих в поверхностном

слое. Развитию

этих трещин способствует шероховатость

поверхности в результате механической

обработки. При

расчетах это явление учитывается

коэффициентом влияния шероховатости

поверхности

)

- предел выносливости стандартного

образца.Если при статических нагрузках

состояние рабочих поверхностей

незначительно влияет на их прочность,

то при циклических нагрузках разрушение

деталей связано с развитием усталостных

трещин, возникающих в поверхностном

слое. Развитию

этих трещин способствует шероховатость

поверхности в результате механической

обработки. При

расчетах это явление учитывается

коэффициентом влияния шероховатости

поверхности ![]() или

или ![]() .Повышение

прочности поверхностного слоя достигается

поверхностной закалкой, химико-термической

обработкой, наклепом и учитывается

коэффициентом влияния поверхностного

упрочнения

.Повышение

прочности поверхностного слоя достигается

поверхностной закалкой, химико-термической

обработкой, наклепом и учитывается

коэффициентом влияния поверхностного

упрочнения ![]() ,

где

,

где ![]() -

предел выносливости о

-

предел выносливости о бразца,

подвергнутого упрочнению.

бразца,

подвергнутого упрочнению.

Учитывая

изложенное, можно определить общий

коэффициент снижения предела

выносливости:![]() ,

или

,

или ![]() .

Если в одном и том же сечении

имеют место различные концентраторы

напряжений, то расчет выполняют по

максимальным значениям

.

Если в одном и том же сечении

имеют место различные концентраторы

напряжений, то расчет выполняют по

максимальным значениям ![]() и

и ![]() .

Предел

выносливости (также предел усталости) —

в науках о прочности: одна из прочностных

характеристик материала, характеризующих

его выносливость,

то есть способность воспринимать

нагрузки, вызывающие циклические

напряжения в

материале.

.

Предел

выносливости (также предел усталости) —

в науках о прочности: одна из прочностных

характеристик материала, характеризующих

его выносливость,

то есть способность воспринимать

нагрузки, вызывающие циклические

напряжения в

материале.

Предел выносливости определяется, как наибольшее (предельное) максимальное напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклических нагружений.

Предел

выносливости обозначают как ![]() ,

где коэффициент R принимается

равным коэффициенту асимметрии цикла.

Таким

образом, предел выносливости материала

в случае симметричных циклов нагружения

обозначают как

,

где коэффициент R принимается

равным коэффициенту асимметрии цикла.

Таким

образом, предел выносливости материала

в случае симметричных циклов нагружения

обозначают как ![]() ,

а в случае пульсационных как

,

а в случае пульсационных как ![]() .

.

Для железистых и титановых сплавов можно

установить предельную величину

максимальных напряжений цикла, при

которых материал не разрушится при

произвольно большом числе нагружений.

Однако другие металлы, такие

как медь или алюминий,

подвержены усталостному разрушению

под действием сколь угодно малых

нагрузок. В

таких случаях принято говорить

обограниченном

пределе выносливости ![]() ,

где коэффициент N соответствует

заданному числу циклов нагружения, и

обычно принимается за

10

7или

108

циклов.

,

где коэффициент N соответствует

заданному числу циклов нагружения, и

обычно принимается за

10

7или

108

циклов.

Диаграмма предельных амплитуд — график, характеризующий зависимость между величиной предельных амплитуд и величиной средних напряжений цикла для заданной долговечности