- •2. Проектирование деталей, получаемых механической обработкой

- •4. Особенности конструкций деталей, изготавливаемых фрезерной обработкой

- •Холодная объемная штамповка

- •Листовая штамповка

- •8. Гибка металла

- •Клеевые соединения

- •Сварные соединения

- •Паяные соединения.

- •15. Разъемные соединения

- •16. Резьбовые соединения

- •19. Штифтовые соединения

- •25. Байонетное соединение

- •26. Размерные цепи. Методика расчета.

- •32. Отклонения формы поверхностей

- •36. Механизмы прерывистого движения

- •Винтовые механизмы

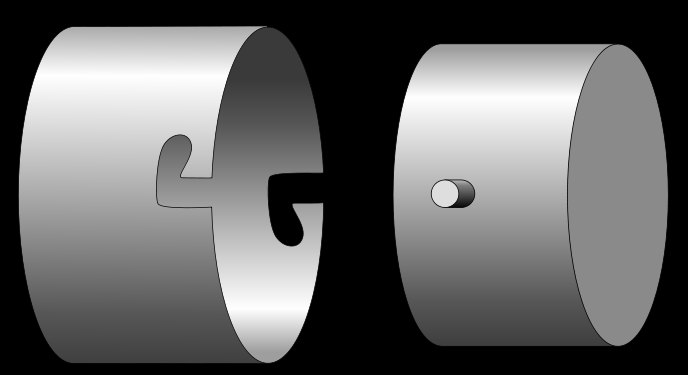

25. Байонетное соединение

Схема байонетного соединения

Байоне́т, байоне́тное соедине́ние, штыково́е соедине́ние — быстро выполняемое соединение деталей посредством осевого перемещения и поворота (иногда бокового смещения) одной из них относительно другой.

Слово «байонет» (фр. baïonnette — штык) широко используется для обозначения крепления как у штыка на ружье и происходит от названия французского города Байонны (фр. Bayonne), где по легенде впервые был изобретён штык.

Применения

Байонетное соединение используется в электрических разъёмах, главным образом высокочастотных. Также байонетное соединение применяется для всех соединений пожарных рукавов. Для быстрого соединения объектива с фотоаппаратом используется байонет, состоящий из взаимно дополняющих секторных пазов и запирающего элемента, а также механических рычагов и/или электронных контактов для взаимодействия механизмов камеры и объектива. Такой способ крепления объектива в настоящее время практически вытеснил использовавшееся ранее резьбовое соединение.

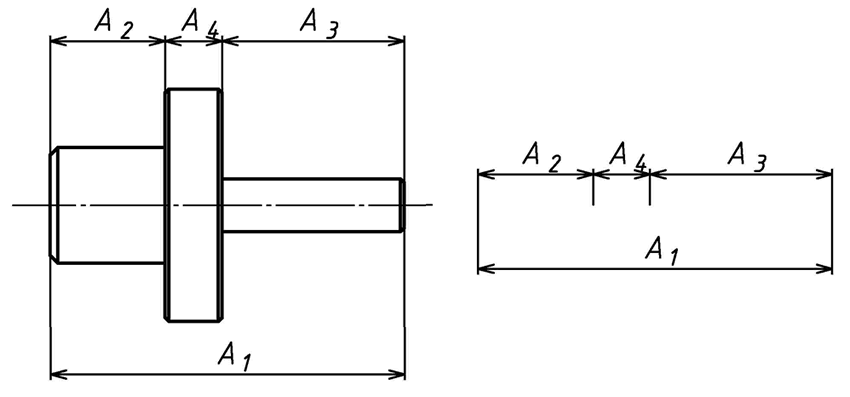

26. Размерные цепи. Методика расчета.

Размерной цепью называют совокупность геометрических размеров, расположенных по замкнутому контуру, определяющих взаимоположение поверхностей (или осей) одной или нескольких деталей. Размерные цепи бывают: -плоские -параллельные - пространственные.

Размерная цепь строится, начиная с замыкающего (исходного) звена. Затем по чертежу находят примыкающую к нему слева деталь, размер которой непосредственно влияет на размер замыкающего звена. Далее находят размер второй детали, сопряженной с размером первой. И так последовательно выявляют детали сборочного соединения, сопряженные Друг с другом, размеры которых непосредственно влияют на размер замыкающего звена. Последний из этих размеров должен примкнуть к размеру замыкающего звена, замкнув цепь. В состав размерной цепи от каждой детали входит только один размер.

27-28. Направляющие станка, детали станка, обычно опорные поверхности, которые, взаимодействуя с сопряжёнными поверхностями подвижных элементов (стола станка, суппорта и др.), обеспечивают их точное перемещение по заданной траектории (прямой или круговой). Различают Направляющие скольжения и качения. Направляющие должны быть точно спрофилированы, обладать высокой износостойкостью, жёсткостью и виброустойчивостью. Долговечность Направляющие обеспечивается малой шероховатостью обработанных рабочих поверхностей, их твёрдостью, надёжностью смазки и тщательным уходом при эксплуатации. Как правило, Направляющие снабжены устройством для периодического регулирования зазоров между сопряжёнными поверхностями и компенсации их износа. В др. машинах, механизмах, приборах детали, выполняющие аналогичные функции, также называются Направляющие

Исходными данными для расчета направляющей на тепловое заклинивание и перекос являются следующие значения:

изменение температуры окружающей среды –60 ...+40 0С;

длина направляющей l=1.6 мм;

диаметр вала d=4 мм;

h – длина выступающей части h=1,2 мм;

ТКЛР материала корпуса и кнопки (фенопласт 03-010-02) α1=5∙10-6 1/К;

коэффициент трения f=0,15.

В приборе используется направляющая с трением скольжения. Чтобы проверить правильность выбора посадки и класса точности направляющих, для нескольких различных посадок проведем проверочный расчёт по формулам:

|

(3.1) (3.2) |

где

- минимальный зазор при повышении температуры, мм;

Рассмотрим несколько вариантов посадок. Выберем посадку H9/f8.

Рассчитаем минимальный зазор между ответстием и валом при повышении и понижении температуры ( и соответственно)

29. Посадка — характер соединения сопрягаемых деталей, определяемый зазором или натягом, то есть разностью их размеров до сборки в соответствии с назначенным допуском. Система допусков и посадок существует в двух вариантах: система вала — основным размером является размер вала, а размер отверстия выбирается с различным зазором или натягом; система отверстия — основным размером является размер отверстия, а размер вала задаётся с необходимым зазором или натягом.

Различные посадки определяют степень свободы относительного перемещения деталей и характеризуются как: посадка с зазором, посадка с натягом, переходная посадка.

Посадка с зазором — соединение с гарантированным зазором, то есть наименьший предельный размер отверстия больше наибольшего предельного размера вала[1] или равен ему.

Посадка с натягом — соединение с гарантированным натягом, то есть наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему.

Переходная посадка — соединение с возможным зазором или натягом в зависимости от действительных размеров вала и отверстия.

Посадки назначают исходя из условий работы машин и механизмов, их точности и условий сборки. в первую очередь необходимо назначить предпочтительные посадки. по характеру соединения деталей посадки делятся на 3 группы: 1 посадки с гарантированным зазором от а до h (от А до H) 2 переходные от j до n (от J до N) 3 с гарантированным натягом от p до z (от P до Z)

30. Допуск в машиностроении, интервал, в котором допускается отклонение числовой характеристики параметра от его номинального (расчётного) значения. Допуск задают на геометрические параметры деталей машин и механизмов (линейные и угловые размеры, форму и расположение поверхностей и др.), на механические, физико-химические и др. параметры (например, электрическое сопротивление, твёрдость, процентное содержание химических элементов в материалах и т.д.).

Допуск указывают в стандартах, технических требованиях или на чертежах изделий в виде двух предельных размеров (наибольшего и наименьшего), между которыми находится действительный размер, т. е. размер, определённый измерением (рис. 1). Вместо предельных размеров в технической документации обычно указывают номинальный размер, полученный из расчёта на прочность, жёсткость и т. д. с учётом функционального назначения изделия, и два предельных отклонения — верхнее и нижнее, равные соответственно алгебраической разности наибольшего или наименьшего предельных размеров и номинального размера.

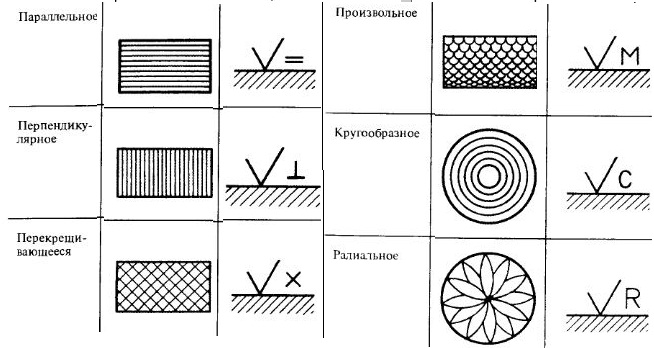

31. Шероховатости.

Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим сосотоянием, микроструктурой металла поверхностного слоя , шероховатостью поверхности. Сосотояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойксть, виброустойчивость, контактную жесткость, прочность соединений и т.д. Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789-73.

Существуют 6 параметров оценки шероховатости поверхности:

Высотные: |

Ra - среднеарифметическое отклонение профиля |

Rz - высота неровностей профиля по 10 точкам |

|

Rmax - наибольшая высота профиля |

|

Шаговые: |

S - средний шаг местных выступов профиля |

Sm - редний шаг неровностей профиля по средней линии |

|

Высотно-шаговый: |

tp - относительная опорная длина профиля |

направление неровностей:

=

Dmin(1

- α1

Δt) - dmax(1

- α2

Δt);

=

Dmin(1

- α1

Δt) - dmax(1

- α2

Δt); =

Dmin(1+

α1

Δt) - dmax(1+

α2

Δt);

=

Dmin(1+

α1

Δt) - dmax(1+

α2

Δt);