- •2. Проектирование деталей, получаемых механической обработкой

- •4. Особенности конструкций деталей, изготавливаемых фрезерной обработкой

- •Холодная объемная штамповка

- •Листовая штамповка

- •8. Гибка металла

- •Клеевые соединения

- •Сварные соединения

- •Паяные соединения.

- •15. Разъемные соединения

- •16. Резьбовые соединения

- •19. Штифтовые соединения

- •25. Байонетное соединение

- •26. Размерные цепи. Методика расчета.

- •32. Отклонения формы поверхностей

- •36. Механизмы прерывистого движения

- •Винтовые механизмы

1 Технологичность конструкции изделия, совокупность свойств конструкции изделия, которые обеспечивают его изготовление, ремонт и техническое обслуживание по наиболее эффективной технологии по сравнению с однотипными конструкциями того же назначения при одинаковых условиях их изготовления и эксплуатации и при одних и тех же показателях качества. Применение эффективной технологии предполагает оптимальные затраты труда, материалов, средств, времени при технологической подготовке производства, в процессе изготовления, эксплуатации и ремонта, включая подготовку изделия к функционированию, контроль его работоспособности, профилактическое обслуживание. Условия изготовления (ремонта), которые определяются типом производства (единичное, серийное и т. д.), его организацией, специализацией, программой и повторяемостью выпуска, связаны с отработкой Технологичность конструкции изделия, направленной на снижение трудоёмкости изготовления (ремонта) изделия и его себестоимости.

Для оценки определённых конструкций пользуются базовыми показателями технологичности изделия, являющегося представителем группы изделий, обладающих общими конструктивными признаками. При сравнительной количественной оценке вариантов конструкции одного и того же изделия пользуются одинаковыми показателями Технологичность конструкции изделия и одними и теми же методами их определения.

1)- большое кол-во стандартных изделий

- уменьшение кол-ва деталей без усложнения их формы

- исп ранее освоенные конструкции

- разделение на самостоятельные сборочные единицы

- исп мин кол-во крепежей

2) -сокращение поверхност обработки

- рацион выбор заготовки

2. Проектирование деталей, получаемых механической обработкой

Технологичн. таких деталей зависит от сочетаем форм, размеров, шероховат

При этом учитывается:

Качество шероховатостей поверх стальн деталей зависит от содерж С (углерода).

Чем больше – тем глаже, но хрупче и дороже. Класс стали Ст1-4 – класс шероховатост <= 6 Ra3,2.

Детали из алюмин сплавов также подверг закалке 20..35 HRC. Al12..19 закалке не подвергаются

Форма дет влияющ на технологичность опр кол0во и состав мех операций

-жесткость и возможность удобно установить деталь на станке для обработки

-доступ ко всем поверх

-вход-выход режущего инструмента

-допускается расчленение обрабат детали

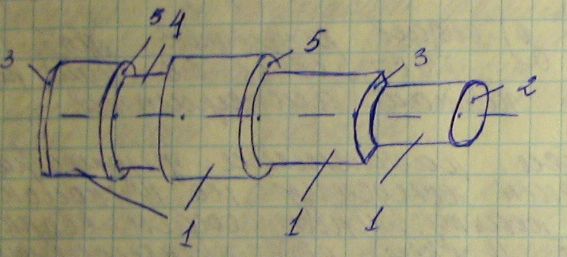

3. Особенности конструкций деталей, изготавливаемых токарной об-работкой.

Цилиндрич пов-сть

Торцевая пов-сть

Фаски

Канавки

Уступки (переходн плоскость)

4 вида крепления в станке:

в патроне (маленьк заготовка, немного выступает)

в патроне и заднем центре ===<

в 2х центрах >===<

в оправке

Внутр отверс при токарн обработке бывают сквозн и глухие. Делятся на гладкие, ступеньчатые и с канавками

Рассказать, как работает станок

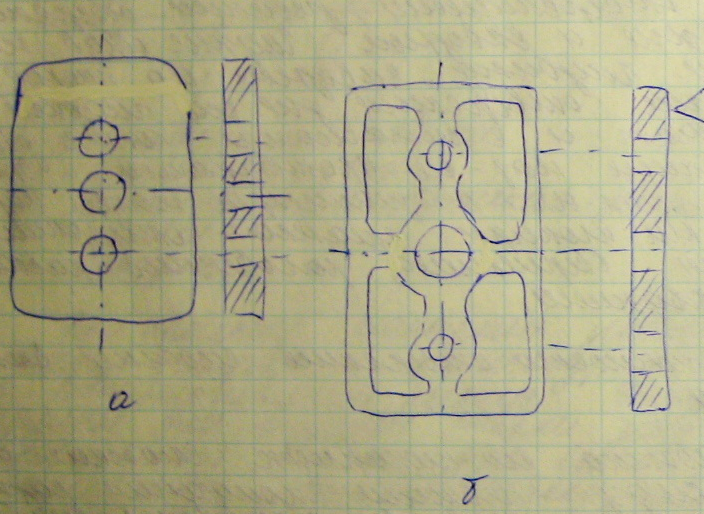

4. Особенности конструкций деталей, изготавливаемых фрезерной обработкой

1 При проектирован обратн плоск поверхностей их след распологать на одинаков уровнях

2 Наилучш услов обработк плоск поверхн явл их взаимн || или _|_

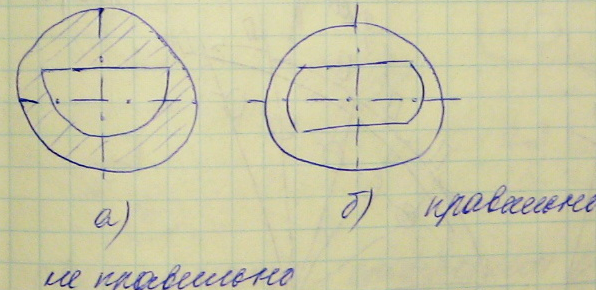

А – плохо, Б – нормалек

Если сложн поверх невозможн получить в заготовк и их необход резать, то форму стоит упростить, приблизив к форме чего то там, чтобы упростить обработку

А –неправильно, б – нерекомед в – рекоменд

Наиболее технологичным явл симметрия

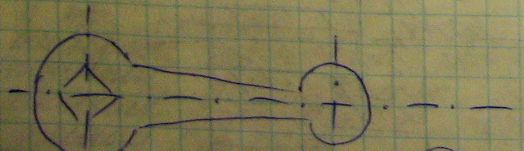

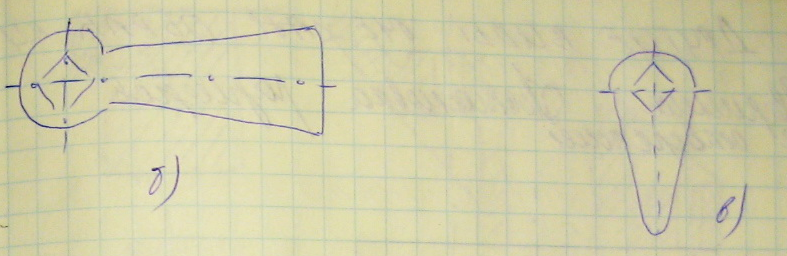

5. Особенности конструкций деталей, изготавливаемых обработкой давлением (общие положения)

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Процессы обработки металлов давлением по назначению подразделяют на два вида:

-для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

-для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Прокатка, Прессование, Волочение, Ковка, Штамповка

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Холодная штамповка технологически подразделяется на два основных вида. Первый — это операции разъединительные, в ходе которых над листом металла проводятся операции рубки, резки, изготовления отверстий различной формы. Второй тип операций — формование, или пластическое воздействие, в ходе которых форма самой заготовки — вытяжка, выдавливание, гибка, формовка, чеканка. Иногда операции двух типов объединяют — например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной (так как в процессе рубки образуется значительное количество отходов).