- •1. Комплексная оценка показателей тэа. Влияние показателей надежности и организации то и ремонта на коэффициент технической готовности.

- •2. Решение прямой и обратной задачи определения коэффициент технической готовности. Показатели эффективности тэа, автотранспорта и частные показатели тэа, их связь.

- •3. Производственно-техническая база атп. Виды предприятий автотранспорта.

- •Технологические процессы то автомобилей. Виды работ то.

- •5.Уборочно-моечные работы. Классификация моечных установок. Вспомогательное оборудование моечных постов. Антикоррозионная обработка кузовов.

- •6. Классификация подъемно-осмотрового оборудования. Осмотровые канавы.

- •7. Эстакады, подъемники, опрокидыватели, кантователи, канавные подъемники, домкраты. Подъемно-транспортирующее оборудование.

- •8. Общая характеристика диагностирования. Диагностирование автомобиля в целом. Определение мощности, экономичности и воздействия автомобиля на окружающую среду.

- •9. Стенды тяговых качеств автомобилей. Нагрузочные устройства стендов тяговых качеств. Выбор нагрузочного устройства. Внешняя характеристика нагрузочных устройств стк.

- •10. Технология диагностирования на стк. Алгоритм диагностирования на стк.

- •11. Диагностирование тормозов. Неисправности тормозных систем. Стендовые и ходовые испытания.

- •12. Тормозные стенды (силовые, инерционные, барабанные, платформенные).

- •13. Диагностирование ходовых качеств автомобиля. Стенды ходовых качеств (барабанные, платформенные).

- •14. Методы и средства диагностирования двигателя и его систем (стендовые и бесстендовые).

- •15. Диагностирование кшм и грм (разрежение на впуске, компрессия, прорыв газов в картер).

- •16. Диагностирование кшм и грм (угар картерного масла, утечки сжатого воздуха, анализ масла в поддоне).

- •17. Диагностирование и регулировка системы охлаждения.

- •18. Диагностирование и регулировка систем питания. Общие положения.

- •19. Диагностирование и регулировка систем питания карбюраторных двигателей. Регулировка токсичности отработавших газов.

- •20. Диагностирование и регулировка систем питания дизелей. Регулировка дымности отработавших газов.

- •22. Диагностирование и регулировка системы электрооборудования (зажигание, приборы освещения и сигнализации).

- •24. Диагностирование и регулировка ходовой части. Балансировка колес.

- •Балансировка колес

- •25. Диагностирование и регулировка механизмов управления.

- •26. Крепежные работы. Классификация резьбовых соединений. Усилие затяжки резьбового соединения.

25. Диагностирование и регулировка механизмов управления.

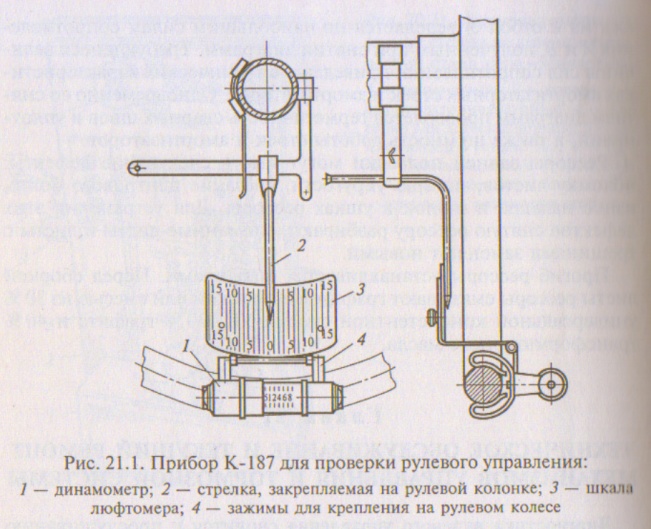

Диагностика рулевого управления сводится к прослушиванию стуков при повороте рулевого колеса, замеру величины свободного хода и усилия, затрачиваемого для поворота рулевого колеса. Указанные замеры выполняют с использованием приборов К-402 или К-187 (рис. 21.1).

Для определения суммарного люфта рулевого управления передние колеса устанавливают в положение прямолинейного движения, закрепляют на ободе рулевого колеса динамометр со шкалой, а на рулевой колонке - стрелку прибора. Прикладывая к прибору (или быстро поворачивая) обод рулевого колеса в обе стороны с усилием 7,35 Н, определяют люфт рулевого управления, т.е. нерабочий ход рулевого колеса. Суммарный люфт в рулевом управлении для легковых автомобилей не должен превышать 10º. Все последние модели автомобилей изготавливаются с суммарным люфтом рулевого колеса не более 5º.

Если

в рулевом приводе неисправностей не

обнаружено, а свободный ход рулевого

колеса больше нормы, необходимо произвести

регулировку зацепления рулевого

механизма.

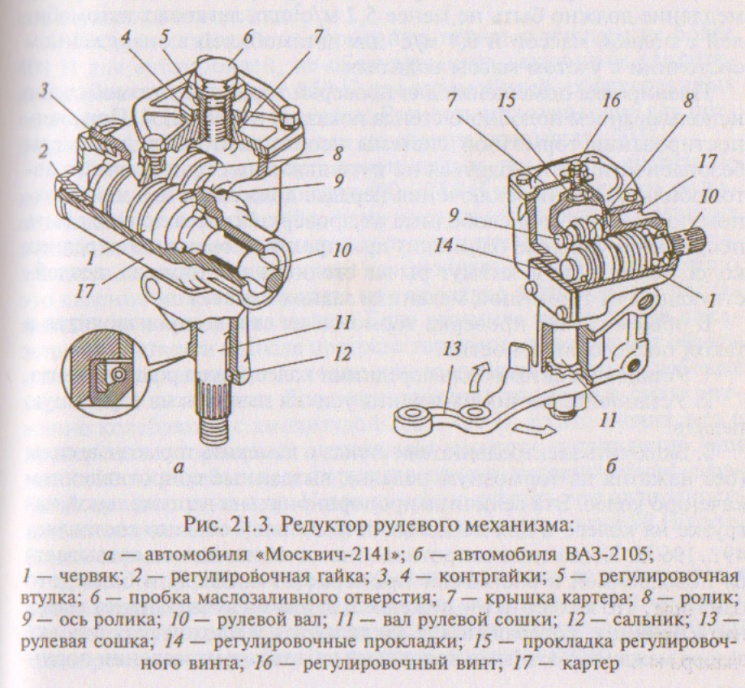

Регулировку зацепления ролика с червяком осуществляют в такой последовательности: отвернув контргайку 4 (рис. 21.3) регулировочной втулки 5 (автомобили "Москвич") или регулировочного винта 16 (автомобили ВАЗ) и несколько ввернув регулировочную втулку (винт), завернуть контргайку и вновь проверить люфт рулевого колеса. Если люфт окажется в норме, проверить усилие, необходимое для поворота рулевого колеса. Если оно превышает 200 Н, надо несколько ослабить втулку 5 или винт 16.

Регулировка зазора в зацеплении шестерня - рейка осуществляется путем поджатия рейки к шестерне на автомобиле ВАЗ-2108. Необходимо затянуть гайку упора с моментом 11...13 Н·м до беззазорного состояния упора и рейки и затем отпустить гайку упора на два деления (24º), чтобы обеспечить зазор до 0,12 мм между гайкой и упором рейки, необходимый для компенсации теплового расширения и неточности изготовления деталей.

26. Крепежные работы. Классификация резьбовых соединений. Усилие затяжки резьбового соединения.

В процессе работы автомобили воспринимают значительные толчки, удары, переменные нагрузки. В результате этого болты, винты и другие детали резьбовых соединений постепенно растягиваются, что приводит к нарушению прочности креплений и точности взаимного расположения сопряженных деталей.

По назначению, условиям работы и конструктивным особенностям крепежные соединения разбивают на три основные группы. К первой группе относятся крепежные соединения, от которых зависит безопасность движения автомобиля (соединение тормозов, рулевого управления). Эти соединения следует часто проверять при помощи специальных приборов, контролирующих состояние механизма в целом. Ко второй группе относятся соединения, которые должны обеспечивать прочность. Эти крепежные соединения несут силовую нагрузку, связанную с работой механизмов и агрегатов, или нагрузку их веса, прикрепленной детали и возможных сил инерции (крепления двигателя к раме, передних и задних рессор на мостах, коробки передач к картеру сцепления). Эти соединения проверяют наружным осмотром крепежных деталей и состояния стопорных устройств (шплинтов, пластин), а также пробным подтягиванием ключом.

В третью группу входят соединения, обеспечивающие плотность и не допускающие утечки жидкости, газов (соединения топливо-, воздухо- и маслопроводов, шлангов и патрубков системы охлаждения головки цилиндров).

Контроль соединений, обеспечивающих плотностъ, осуществляется по следу подтекания жидкости, утечке жидкости, падению давления и на слух (по шипению).

При креплении резьбовых соединений очень важным является предел затяжки гайки или винта. Слабая затяжка может вызвать утечку жидкости, а чрезмерно сильная - отрыв болта или винта.

В тех случаях, когда требуется строго определенное усилие затяжки при выполнении крепежных работ, используется динамометрическая рукоятка.

Наиболее распространенный метод затяжки резьбовых соединений - метод приложения крутящего момента. Он заключается в создании на гайке (болте) крутящего момента (момента силы), обеспечивающего необходимое усилие затяжки. Главное преимущество этого метода в том, что для его осуществления существует большая номенклатура профессионального инструмента с ручным, пневматическим, гидравлическим, электрическим приводом:

гайковерты, динамометрические ключи, мультипликаторы крутящего момента: ручные, пневматические, электрические

Если усилие затяжки мало, под действием изменяющейся нагрузки резьбовое соединение будет быстро повреждаться. Если усилие затяжки велико, процесс затяжки может привести к разрушению компонентов соединения. Следовательно, надежность резьбового соединения зависит от правильности выбора усилия затяжки и, соответственно, необходим постоянный контроль крутящего момента на гайке.

Крутящий момент косвенно характеризует величину усилия затяжки. Для правильно сконструированного соединения и при контроле крутящего момента, этот метод является удовлетворительным в большинстве случаев. В ответственных резьбовых соединениях необходимы прямые и более точные методы определения усилия затяжки, которые способствуют снижению величины отклонения предельного (остаточного) усилия затяжки от номинального. Эти методы основаны либо на непосредственном контроле усилия затяжки, либо на контроле угла поворота гайки, либо на измерении величины растяжения шпильки.

В конечном счете, самое важное — это усилие затяжки резьбового соединения.

В технической документации указывается требуемое усилие затяжки (кН). Однако, после нескольких циклов разборки и сборки соединений, при ремонте, после длительной эксплуатации произойдут неучтенные изменения в характеристиках резьбового соединения.

Требуемый момент затяжки конкретного соединения зависит от нескольких переменных: коэффициент трения между гайкой и шпилькой; коэффициент трения между поверхностью гайки и поверхностью соединяемой детали; качество и геометрия резьбы, класс прочности болта.

Наибольшее значение имеет трение в резьбе между гайкой и шпилькой, а также гайкой и деталью. При практически сухом трении, грубой поверхности и усадке материала, потери на трение могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента. Остальные 90% уходят на преодоление сопротивления трения и усадку. Таким образом, хотя соединение будет считаться затянутым, таковым оно являться не будет. Система гайковерта будет показывать требуемый момент, но требуемое усилие затяжки соединения не будет достигнуто. При эксплуатации, на резьбовое соединение воздействуют нагрузки, вибрация, велик риск ослабления соединения и как результат — авария. Коэффициент трения можно снизить, используя масло, но не чрезмерно, т.к. при этом велика опасность превышения усилия затяжки, что может привести к разрушению шпильки.

При откручивании гаек требуется крутящий момент в 1,3-1,5 большей величины, чем при затяжке. Это объясняется коррозией резьбового соединения, взаимным проникновением материалов болта и гайки в зоне резьбы под действием длительной нагрузки. При откручивании прокорродированных и закрашенных соединений, часто требуется инструмент с моментом в 2 раза больше. В таких случаях лучше использовать специальные средства для разрушения продуктов коррозии. Это снизит трение, и, соответственно, силы воздействующие на инструмент, продлевая его ресурс. В безнадежных ситуациях следует использовать специальный инструмент для удаления гайки — гайкорезы.

Общее правило выбора крутящего момента инструмента с запасом, как минимум, 30%!

27. Повышение надежности резьбовых соединений.

28. Смазочные работы. Оборудование для смазки, масла, используемые на автотранспорте. Классификация, область применения.

29. Обслуживание систем смазки двигателей, оценка качества моторного масла. Смазка механизмов трансмиссии, управления и ходовой части.

30. Текущий ремонт автомобилей. Общая характеристика.