Министерство образования и науки Российской Федерации

ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н.Ельцина»

РЕФЕРАТ

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

Установочные приспособления для металлорежущих станков и металлорежущие станки

Студент гр. М-390502 Кулаков А. В

Преподаватель Маталасов С. Ю.

Екатеринбург

2012

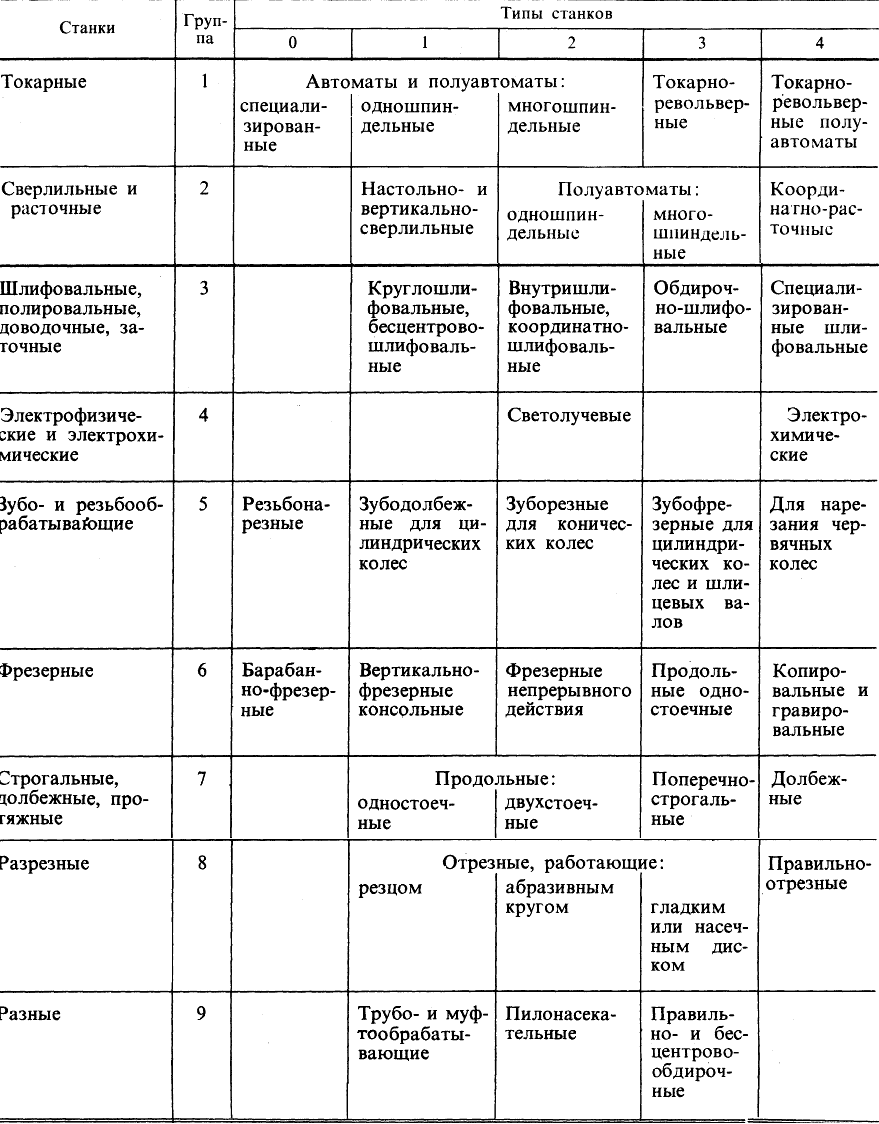

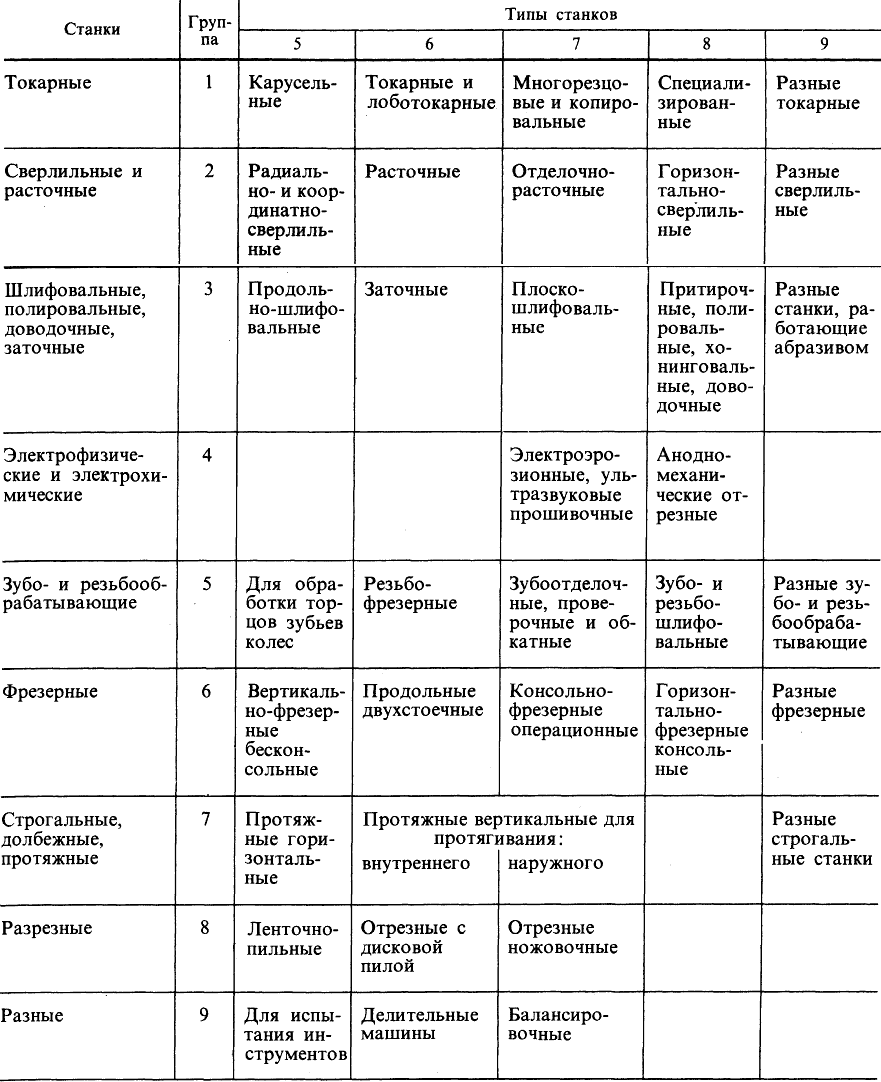

КЛАССИФИКАЦИЯ И СИСТЕМА

ОБОЗНАЧЕНИЯ СТАНКОВ

Металлорежущие станки в зависимости от вида обработки делят на девять групп (табл. 1), а каждую группу — на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента. Группа 4 предназначена для электроэрозионных, ультразвуковых и других станков. Обозначение модели станка состоит из сочетания трех или четырех цифр и букв. Первая цифра означает номер группы, вторая — номер подгруппы (тип станка), а последние одна или две цифры - наиболее характерные технологические параметры станка. Например, 1Е116 означает токарно-револьверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм. Буква, стоящая после первой цифры, указывает на различное исполнение и модернизацию основной базовой модели станка. Буква в конце цифровой части означает модификацию базовой модели, класс точности станка или его особенности. Классы точности станков обозначают: Н - нормальной; П — повышенной; В — высокой, А — особо высокой точности и С — особо точные станки. Принята следующая индексация моделей станков с программным управлением: Ц — с цикловым управлением; Ф1 — с цифровой индексацией положения, а также 1. Классификация металлорежущих станков с предварительным набором координат; Ф2 — с позиционной системой ЧПУ, ФЗ с контурной системой ЧПУ; Ф4 — с комбинированной системой ЧПУ. Например 2202ВМФ4 - многоцелевой (сверлильно-фрезерно-расточный) горизонтальный станок высокой точности с инструментальным магазином и с комбинированной системой ЧПУ (буква М означает, что станок имеет магазин с инструментами). Станки подразделяют на широкоуниверсальные, универсальные (общего назначения), специализированные и специальные. Специальные и специализированные станки обозначают буквенным индексом (из одной или двух букв), присвоенным каждому заводу, с номером модели станка. Например, мод. МШ-245 - рейкошлифовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

Установочные устройства и зажимные механизмы приспособлений

Станочные приспособления (СП) применяют для установки заготовок на металлорежущие станки. Различают: три вида СП - специальные (одноцелевые, непереналаживаемые) специализированные (узкоцелевые, ограниченно переналаживаемые), универсальные (многоцелевые, широкопереналаживаемые); семь стандартных систем СП универсально-сборные (УСП), сборно-разборные (СРП), универсальные безналадочные (УБП), неразборные специальные (НСП), универсальные наладочные (УНП), специализированные наладочные (СНП), агрегатные средства механизации зажима (АСМЗ). Производительность труда значительно возрастает (на десятки — сотни процентов) за счет применения СП: быстродействующих с механизированным приводом, многоместных, автоматизированных, предназначенных для работы в сочетании с автооператором или технологическим роботом. Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается (в среднем на 20-40%) за счет применения СП точных, надежных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления. Применение СП позволяет обоснованно снизить требования к квалификации станочников основного производства объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

СП состоят из корпуса, опор, установочных устройств, зажимных механизмов (зажимов), привода, вспомогательных механизмов, деталей для установки, направления и контроля положения режущего инструмента.

Опоры и установочные устройства.

Для полной ориентации в пространстве заготовку лишают шести степеней свободы, для частичной — трех — пяти степеней свободы. С этой целью применяют основные опоры, число которых должно быть равно числу устраняемых степеней свободы. Для повышения жесткости и виброустойчивости дополнительно используют вспомогательные регулируемые и самоустанавливающиеся опоры. Суммарное число основных и вспомогательных опор может быть больше шести. Однако чем меньше опор, тем проще и дешевле СП.

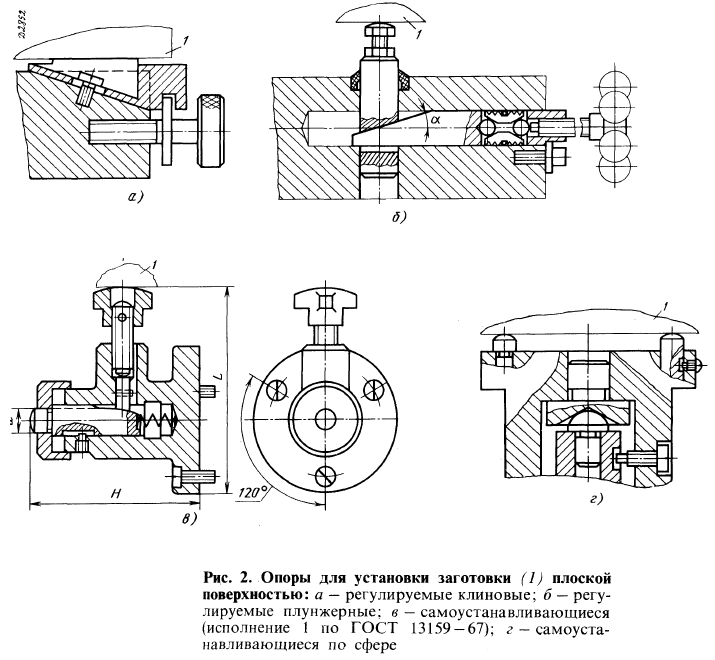

Установку заготовок плоской поверхностью применяют при обработке корпусов, рам, плит, пластин на фрезерных, сверлильных, расточных и некоторых других станках (табл. 1; рис. 1, а - в).

Регулируемые опоры (рис. 2, а и б) применяют для установки заготовок с необработанными базами при больших припусках на механическую обработку или заготовок, выверяемых по разметочным рискам. В качестве таких опор используют винты со сферической опорной поверхностью и головками различной. Самоустанавливающиеся опоры (рис. 2, в и г) применяют для заготовок сложной формы или с базами, не позволяющими установить заготовку только на постоянные опоры. Регулируемые опоры без корпуса (рис, 2 , 6 ) устанавливают в неудобных местах. Для этого в корпусе СП растачивают отверстия под клин и плунжер. Угол я клиновой пары несамотормозящий, что позволяет быстро подвести плунжер к заготовке, после чего клин стопорят поворотом штурвала нажимного винта.

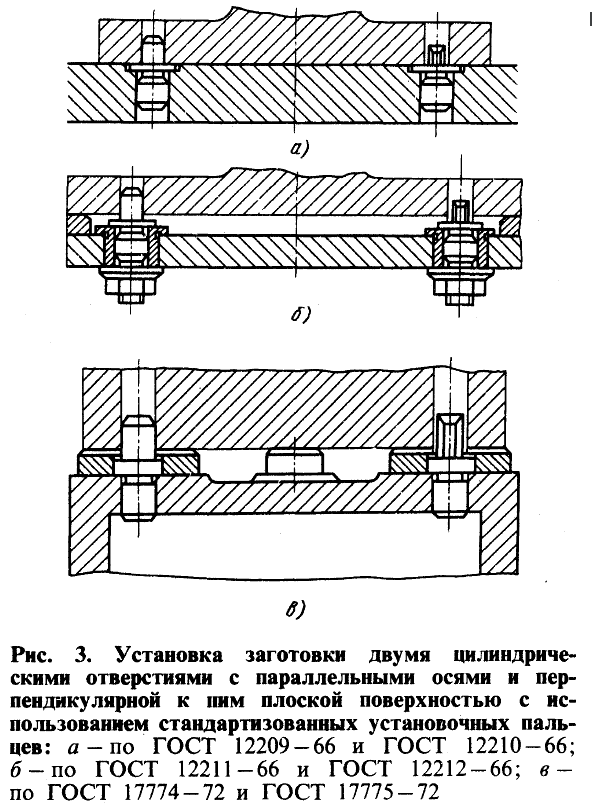

Установку по двум цилиндрическим отверстиям

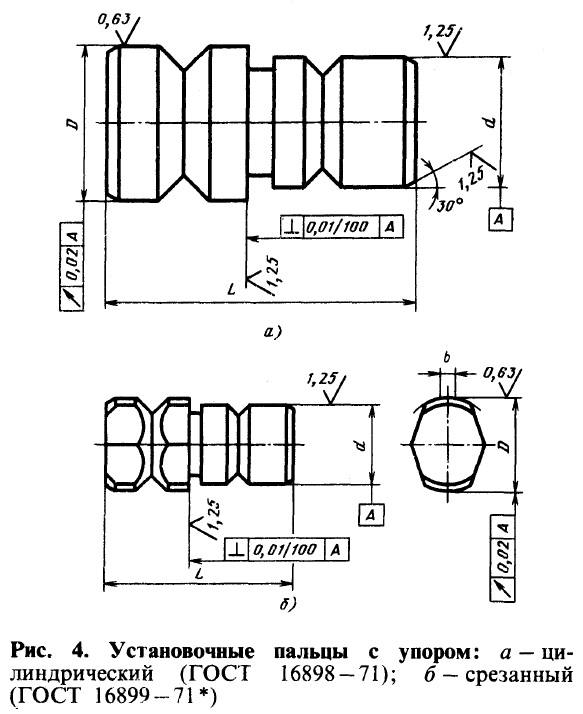

с параллельными осями и перпендикулярной к ним плоской поверхностью (табл. 2 и 3; рис. 3, а - в) применяют при фрезеровании корпусов, плит, рам малых и средних габаритов. Установочные отверстия в заготовках обрабатывают по 7-му квалитету. Плоская поверхность должна иметь чистовую обработку. Такая установка позволяет упростить конструкцию СП, выдержать принцип постоянства баз, упростить подачу и закрепление заготовок на автоматических и поточных линиях, обеспечить доступ режущего инструмента к различным поверхностям заготовки. Чтобы избежать заклинивания заготовок, один установочный палец выполняют цилиндрическим (рис. 4, а\ а другой — срезанным (рис. 4, б).

Стандартизованные установочные пальцы и втулки

С упором цилиндрические

С упором срезанные

Цилиндрические

Цилиндрические срезанные

Цилиндрические постоянные

Срезанные постоянные

Цилиндрические сменные

Срезанные сменные

Цилиндрические высокие

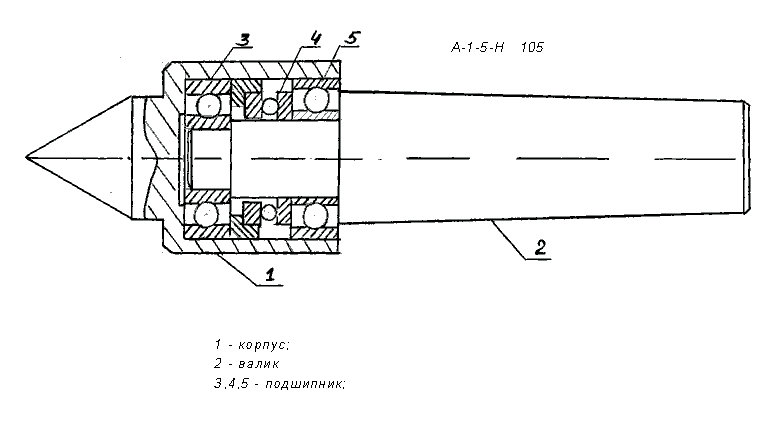

Установку центровыми отверстиями

применяют при обработке валов на токарных, круглошлифовальных и некоторых других станках, а также при обработке деталей на центровых оправках. Применяют центры (и полуцентры) неподвижные (передние и задние круглошлифовальных станков, задние токарных); упорные при частоте вращения менее 120 об/мин; вращающиеся нормальной и усиленной серий при большей частоте вращения. Стандартизованные центры и полуцентры изготовляют нормальной и повышенной точности (табл. 4). Для повышения точности установки в осевом направлении применяют плавающие центры. При обработке прецизионных валов центровые отверстия притирают или подвергают осциллирующему шлифованию, чтобы уменьшить вредное влияние отклонений формы таких отверстий на точность обработки.

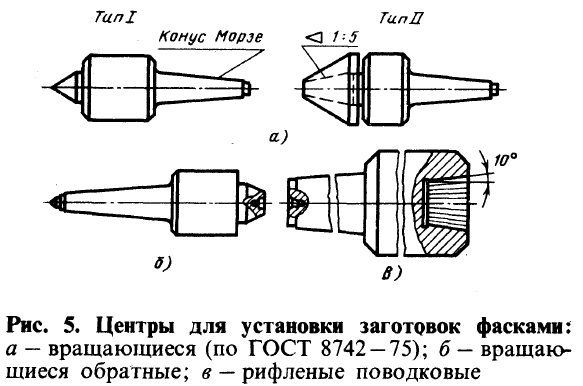

Установку фасками применяют при обработке на токарных, круглошлифовальных и других станках полых деталей (внутренние фаски) и валов малых диаметров (наружные). Используют вращающиеся центры и нестандартные (рис. 5, а —в).

Установку заготовок наружной поверхностью вращения и перпендикулярной к ее оси плоской поверхностью

осуществляют с помощью призм и патронов.

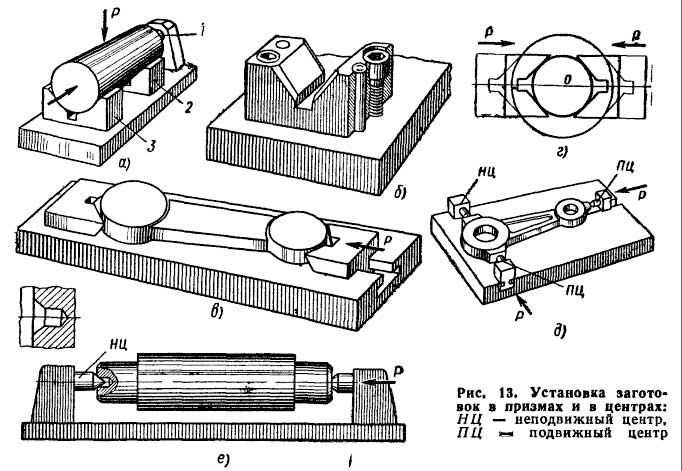

В призмы (рис. 6, а — е) устанавливают заготовки деталей типа тел вращения, коленчатых валов и тому подобных деталей при обработке на фрезерных, сверлильных, шлифовальных и других станках. Длинные заготовки устанавливают по двум сечениям в нестандартизованных призмах с разобщенными участками; при необработанной технологической базе поверхности контакта призм выполняют узкими.

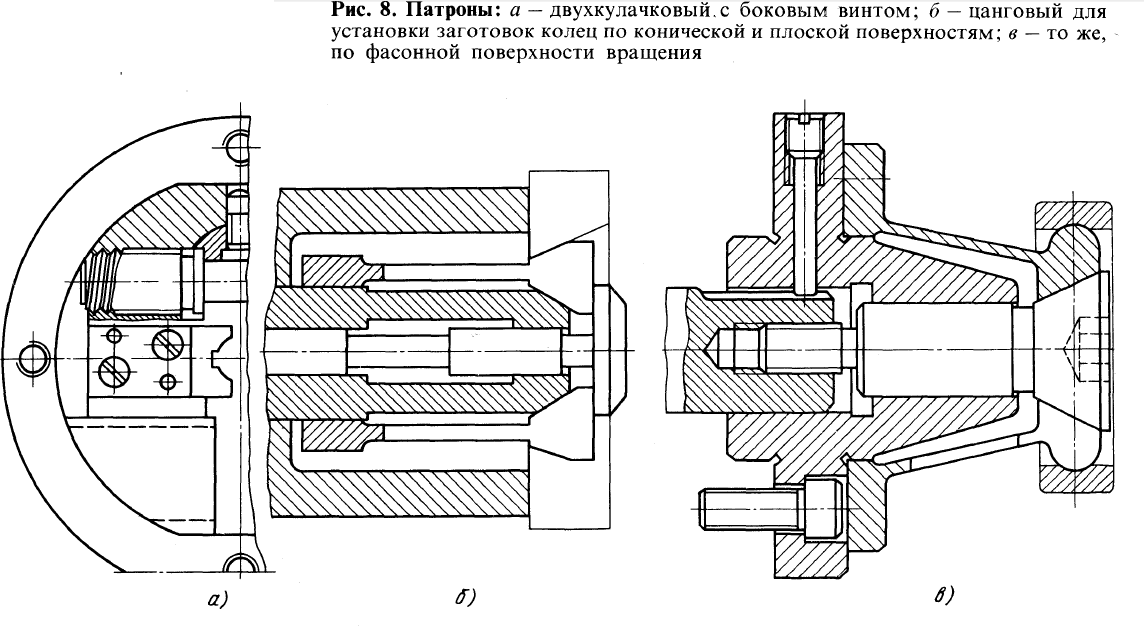

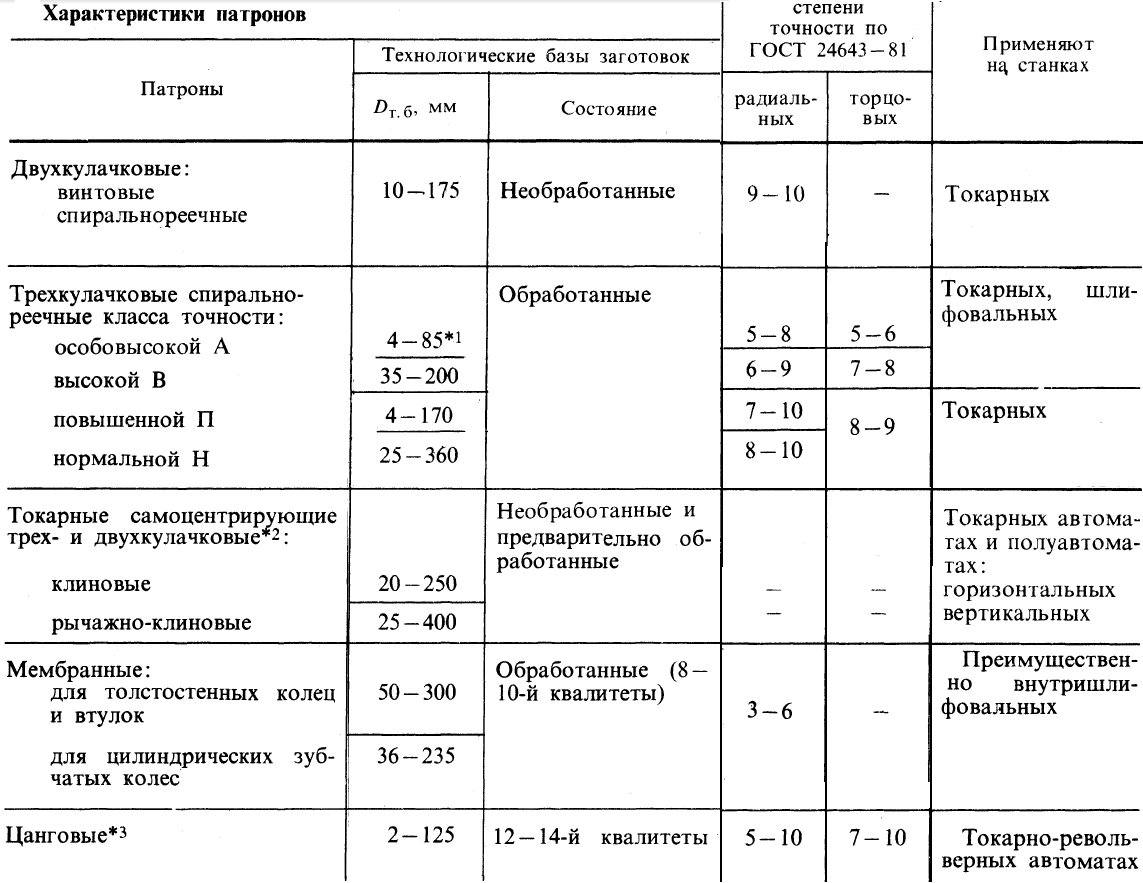

Патроны

применяют двух-, трех - и четырехкулачковые патроны. В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления, только одной детали. В трех-кулачковых самоцентрирующих патронах закрепляют детали круглой и шестигранной формы или круглые прутки большего диаметра. В четырехкулачковых самоцентрирующих патронах закрепляются прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков — детали прямоугольной или несимметричной формы. Кулачковые патроны выполняются с ручным и механизированным приводом зажимов.

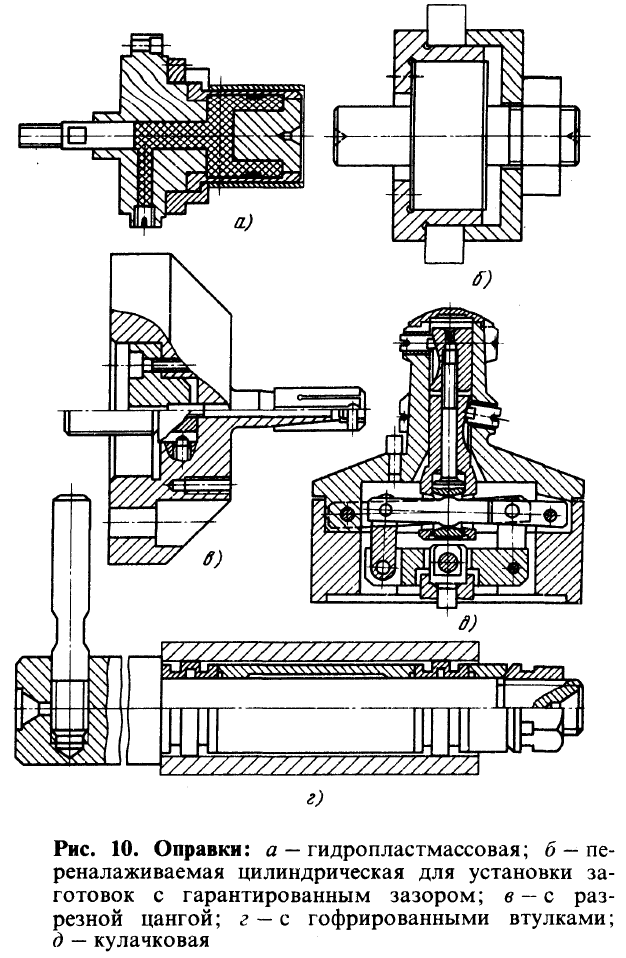

Установку внутренней поверхностью вращения и перпендикулярной к ее оси плоской поверхностью осуществляют с помощью цилиндрических установочных пальцев при обработке заготовок на сверлильных и фрезерных станках или с помощью патронов и оправок (рис. 10 а-д) при обработке деталей типа тел вращения и зубчатых колес на токарных, шлифовальных, зубообрабатывающих и других станках.

Гидропластмассовые патроны и оправки имеют пониженную функциональную надежность из-за высыхания гидропластмассы и утечек газообразной смазки.

Силы закрепления заготовок в гидропластмассовых, цанговых, мембранных, прессовых (с гофрированными втулками) приспособлениях не являются стабильными из-за непостоянства диаметра базовых отверстий в партии заготовок

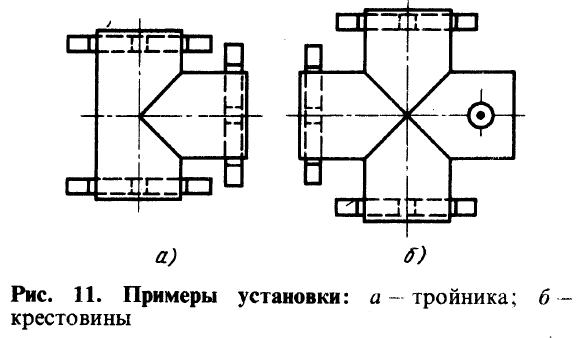

Установку наружными цилиндрическими поверхностями с пересекающимися осями применяют при обработке заготовок тройников, крестовин, задвижек и тому подобных деталей на фрезерных расточных, сверлильных агрегатных, многошпиндельных станках. В качестве основных опор используют призмы (рис. 11а и 11б)

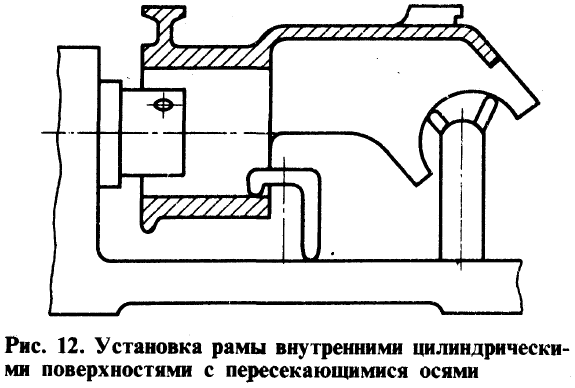

Установку внутренними цилиндрическими поверхностями с пересекающимися (скрещивающимися) осями применяют при обработке рам и корпусов на фрезерных, сверлильных и расточных станках (рис. 12). Если база - замкнутое отверстие, применяют

регулируемые и самоустанавливающиеся основные опоры, если база - незамкнутое отверстие, используют также и жесткие опоры.

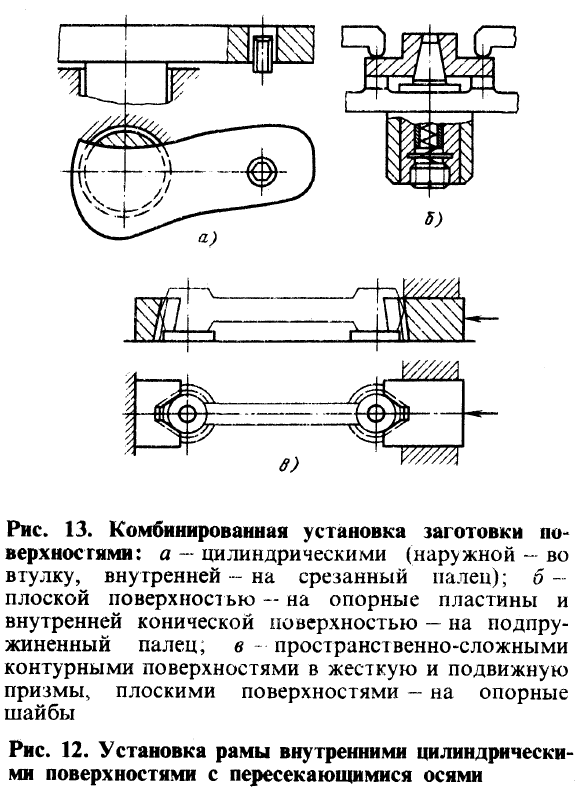

Комбинированную установку применяют в том случае, если в качестве баз использована совокупность элементарных поверхностей (рис.13, а-в).

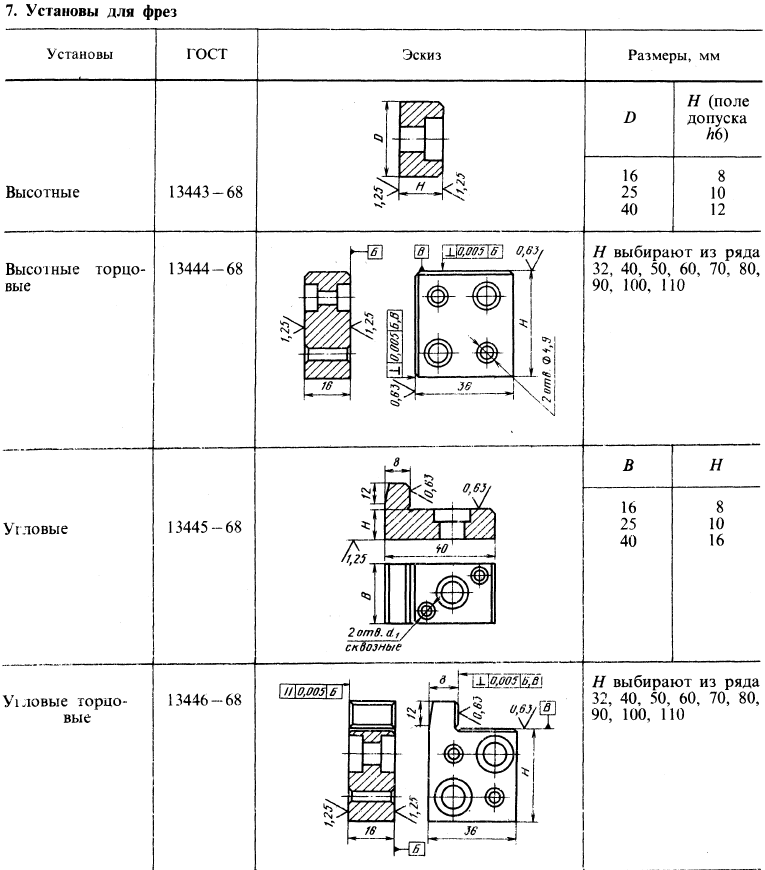

Элементы приспособлений для установки инструмента на размеры. При настройке станка на необходимые размеры используют установы (табл. 7). Они имеют поверхности для ориентации режущего инструмента и занимают на корпусе приспособления требуемое положение относительно элементов для базирования заготовки. При настройке станка для удобства работы и повышения точности применяют щупы, которые размещают между режущим лезвием и установом.