- •1 Принцип работы малошумящего усилителя

- •1.1 Общие положения.

- •1.2 Помехи в усилителях.

- •2.1 Усилители с общим истоком

- •2.2 Усилители с общим стоком

- •2.3 Усилитель с общим затвором

- •2.4 Выбор рабочей точки пт

- •2.5 Выбор полевого транзистора по напряжению отсечки

- •2.6 Нелинейные искажения в усилителях

- •2.7 Стабилизация коэффициента усиления

- •2.8 Уменьшение влияния входной емкости пт на частотные свойства усилителей

- •2.9 Экономичные усилители низкой частоты

- •2.10 Каскад унч с динамической нагрузкой

- •3 Мощный усилитель низкой частоты с малошумящим предусилителем

- •3.1 Выходные каскады усилителя

- •4 Конструкторско-технологический расчет печатной платы

- •4.1 Выбор варианта конструкции

- •4.2 Выбор материалов

- •4.3 Разработка компоновки печатного узла

- •4.4 Выбор марки припоя и флюса

- •4.4 Выбор защитного покрытия

- •5 Безопасность жизни-деятельности

- •5.1 Микроклимат производственных помещений

- •5.2 Вентиляция производственных помещений

- •5.3 Кондицеонирование

- •5.4 Воздействие электрического тока на организм человека

- •5.5 Первая помощь при поражении электрическим током.

4.2 Выбор материалов

Характеристики готовой печатной платы зависят от конкретного сочетания исходных материалов, а также от технологии, включающей и механическую обработку плат. Прочность на изгиб и ударная вязкость печатной платы должны быть достаточно высокими, чтобы плата без повреждений могла быть нагружена установленными на ней элементами с большой массой. Существует множество современных отечественных и импортных материалов (FR1,...FR5, XPC, G10, CEM-1,..CEM-3, ВТ-СВЧ, полиимид, фторопласт, тефлон) с великолепными механическими и электрическими свойствами. Но, в нашем случае, для серийного производства усилителя, необходимо минимизировать затраты (при сохранении приемлемых характеристик), поэтому, в качестве материала для диэлектрического основания печатной платы выбираем фольгированный стеклотекстолит СФ-1-35Г-1,5 (с гальваническим соединением слоёв, толщиной фольги 35мкм, толщиной платы 1,5мм). Эпоксидный стеклотекстолит - это материал на основе стеклоткани, пропитанный эпоксидной смолой. В этом материале сочетаются высокая механическая прочность, хорошие электрические свойства. Стеклотекстолит отличается широким диапазоном рабочих температур, низким водопоглощением, высокими значениями объёмного и поверхностного сопротивлений, стойкостью к короблению. Печатные платы из эпоксидного стеклотекстолита характеризуются меньшей деформацией, чем печатные платы из фенольного или эпоксидного гетинакса. В качестве фольги, используемой для фольгирования диэлектрического основания можно использовать медную, алюминиевую или никелевую фольгу. Однако, алюминиевая фольга уступает медной из-за плохой паяемости, а никелевая - из-за высокой стоимости. Поэтому для фольгирования стеклотекстолита выбираем электролитическую медную фольгу. Одна сторона фольги должна быть матовой, для прочного склеивания со стеклотекстолитом, а другая – достаточно гладкой, чтобы точно воспроизвести рисунок схемы и обеспечить хорошее травление. Чтобы уменьшить подтравливание (воздействие травителя на медну фольгу со стороны боковых кромок под фоторезистом) применяем более тонкую медную фольгу толщиной 35мкм.

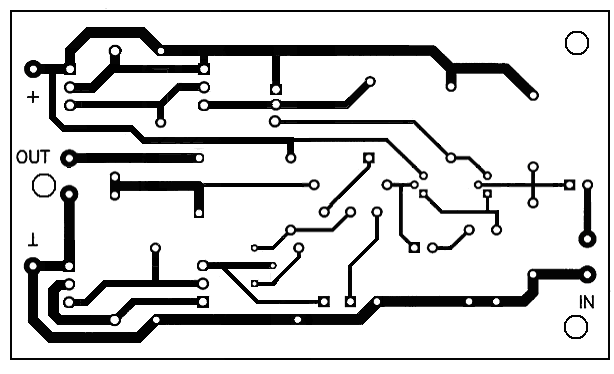

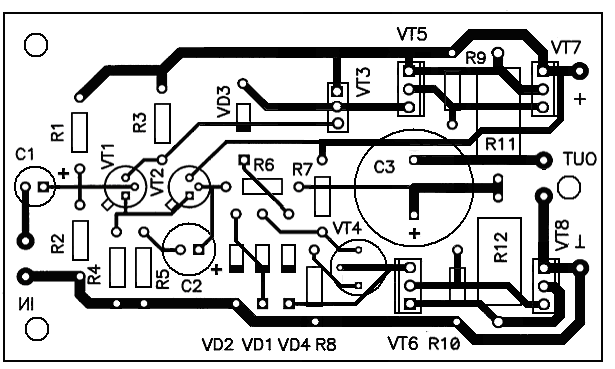

4.3 Разработка компоновки печатного узла

Основным направлением при разработке и создании печатных плат является широкое применение автоматизированных методов проектирования с использованием ЭВМ, что значительно облегчает процесс разработки и сокращает продолжительность всего технологического цикла. Размещение навесных электрорадиоэлементов предусматривает: - их рациональное взаимное расположение; - малое взаимное влияние на электрические параметры и быстродействие; - автоматические сборку, пайку и контроль; - малые габариты и массу; - ремонтопригодность; - эффективный теплоотвод. В данном УНЧ: транзистор VT1 и конденсатор С1 расположим как можно дальше с выхода усилителя, выходных транзисторов VT5,VT7,VT6,VT8, и конденсатора С3 , - в противном случае возможно проникновение выходного сигнала высокого уровня на чувствительный вход (базу VT1), что может привести к возникновению генерации. Для обеспечения тепловых режимов и дополнительного отвода тепла, транзисторы VT5,VT6,VT7,VT8 устанавливаем на пластинчатые радиаторы (системы воздушного охлаждения), позволяющие уменьшать перегрев электрорадиоэлементов путем увеличения теплоотдающей поверхности. При проектировании стремимся уменьшить длину печатных проводников (поскольку при увеличении длины проводников в общем случае возрастают значения паразитных параметров (емкость, индуктивность) и уровень паразитных связей между ними, что может сказаться на работоспособности устройства). В общем случае перекрестные возмущения прямо пропорциональны волновому сопротивлению, частоте и длине линии и обратно пропорциональны расстоянию между проводниками. Это означает, что необходимо уменьшать длину проводников и уровень параллельности трасс, а расстояние между параллельными участками - увеличивать. При этом увеличение зазора между данным проводником и взаимодействующими с ним проводниками приводит к тому же эффекту, что и уменьшение длины

взаимодействующих участков проводника. Для обеспечения гарантий от повреждения проводников при обработке минимальная ширина проводников должна быть 0,25мм. При ширине проводника более 3мм могут возникнуть трудности, связанные с пайкой. Чтобы при пайке не появилось мостиков из припоя, минимальный зазор между проводниками должен быть 0,5мм. Чертежи печатных плат выполняют на бумаге с координатной сеткой и шагом 0,625; 1,25; 2,5мм. Центры всех отверстий должны располагаться строго в узлах координатной сетки. Для обеспечения свободной установки электрорадиоэлементов и протекания припоя на всю длину металлизированных отверстий диаметры отверстий должны быть больше диаметров выводов примерно на 0,2мм. Диаметры отверстий выбираются по таблице:

Таблица 4.3 Диаметры отверстий

Номинальный диаметр отверстий, мм |

|

|

Монтажные неметаллизированные отверстия |

Монтажные и переходные отверстия с металлизацией |

Максимальный диаметр выводов навесных электрорадиоэлементов, мм |

0,5 |

0,4 |

- |

0,7 |

0,6 |

до 0,4 |

0,9 |

0,8 |

0,5-0,6 |

1,1 |

1,0 |

0,7-0,8 |

1,6 |

1,5 |

0,9-1,3 |

2,1 |

2,0 |

1,4-1,7 |

Монтажные металлизированные отверстия следует выполнять без зенковки, но для обеспечения надежного соединения металлизированного отверстия с печатным проводником, делаем контактную площадку. Печатные проводники должны выполняться прямоугольной формы параллельно сторонам платы и координатной сетки или под углом 45o к ним. Ширина проводника должна быть одинаковой по всей длине. Расстояние между корпусом электрорадиоэлемента и краем печатной платы должно быть не менее 1мм, между выводом и краем печатной платы не менее 2мм, между проводником и краем печатной платы не менее 1мм. Расстояние между корпусами соседних элементов или между корпусами и выводами соседних элементов (учитывая условия теплоотвода и допустимую разность потенциалов) выбираем не менее 0,5мм. У радиоэлементов, устанавливаемых на печатную плату, выводы диаметром более 0,7мм не подгибаем. Выводы диаметром менее 0,7мм следует подгибать и обрезать. Так как на серийном производстве используется автоматизация производства и автоматизированный метод размещения электрорадиоэлементов на ПП обеспечивает высокую производительность труда, для разработки чертежей платы используем программу автоматической трассировки P-CAD, которая создала одностороннюю печатную плату размером 50х85мм. Полученные чертежи являются основой для всех последующих конструкторских работ.

Рисунок 4.8 Вид на ПП со стороны проводников (пайки), М 2: 1

Рисунок 4.9 Вид на ПП со стороны компонентов, М 2:1

Рисунок 4.10 Общий вид печатной платы, М 2:1