- •2.2.2 Корректирование трудоёмкости тр на 1000 км пробега

- •2.4 Выбор и обоснование метода организации технологического процесса на моторном участке

- •3.2 Схема организации управления производством с применением цуп

- •4.2 Расчёт вентиляции

- •4.3 Техника безопасности, противопожарная защита, производственная санитария

- •5.5 Выводы о полезности, достоинствах и особенностях конструкции

- •Заключение

2.4 Выбор и обоснование метода организации технологического процесса на моторном участке

Ремонт двигателей автотранспортных средств может проводиться индивидуальным или агрегатным методом. При индивидуальном методе снятые двигатели после их ремонта устанавливают на тот же автомобиль, при этом время простоя автомобиля в ремонте увеличивается за счёт времени необходимого для ремонта двигателей и его узлов.

Особенностью этого метода является универсальность применяемого оборудования и рабочих мест, высокая квалификация ремонтных рабочих и большая стоимость ремонта.

Индивидуальный метод ремонта применяют при отсутствии оборотного фонда, разнотипном составе парка, небольших размеров АТП и отдаленностью его от ремонтного предприятия.

Сущность агрегатного метода состоит в том, что неисправные или требующие ремонта двигатели и его узлы (сборочные единицы) заменяют исправными. Этот метод позволяет сократить время простоя автомобиля в ремонте, повысить производительность парка и снизить себестоимость транспортной работы. Однако в настоящее время на предприятии при отсутствии оборотного фонда, разнотипном составе парка, применим индивидуальный метод ремонта.

2.5 Распределение рабочих по специальностям, квалификациям и рабочим местам

На моторном участке будут работать 2 человека;

- слесарь по ремонту карбюраторных двигателей – 5 разряда;

- слесарь по ремонту дизельных двигателей – 5 разряда;

Участок работает 5 дней в неделю.

Рабочее время с 8. 00 до 17. 00

Обеденный перерыв с 12. 00 до 13. 00

2.6 Расчёт (подбор) технологического оборудования

Технологическое оборудование, подобранное для моторного участка сводим в таблицу 4

Таблица 4 – Технологическое оборудование

Оборудование и приспособления |

Модель (тип) |

Краткая техническая характеристика |

Количество |

Общая занимаемая площадь, м2 |

Универсальный стенд для разборки-сборки двигателей |

Р-776 |

Мощность электродвигателя 0,75 кВт |

1 |

1,94 |

Приспособление для притирки клапанов |

Р-177 |

Мощность электродвигателя 0,18 кВт |

1 |

0,06 |

Пресс электрогидравлический |

Р-338 |

Мощность электродвигателя 2,2 кВт |

1 |

0,09 |

Передвижная ванна для мойки |

ОМ-1316 |

1050*500 |

1 |

0,5 |

Плита для контроля плоскости блока и головки цилиндров |

|

1000*750 |

1 |

0,75 |

Стол для контроля и сортировки деталей |

|

2000*800 |

1 |

1,6 |

Шкаф инструментальный |

|

710*600 |

1 |

0,4 |

Верстак слесарный |

ВС-1 |

|

4 |

0,9 |

Станок сверлильный напольный |

Р-175М |

Мощность электродвигателя 0,37 кВт

|

1 |

0,16 |

Ларь для утиля |

|

520*680 |

1 |

0,35 |

Поддон для хранения утиля |

|

1000*1000 |

1 |

1 |

Верстак слесарный |

|

600*800 |

1 |

0,48 |

Стенд для ремонта двигателе ГАЗ ЗИЛ |

Р-235 |

1150*662 Мощность электродвигателя 0,6кВт |

1 |

1,68 |

Комплект универсальных съемников |

|

|

1 |

|

Кран балка |

|

q=2000 кг мощность двигателя не более 4,5 кВт |

1 |

|

Площадь, занимаемая оборудованием составляет – 9,91 м2

2.7 Расчёт производственной площади

Площадь участка определяется по формуле:

Fу = КПЛ ΣFОБ , (18) [2]

где КПЛ – коэффициент плотности расстановки оборудования

ΣFОБ – суммарная площадь оборудования в плане

Принимаем КПЛ = 4,5 [1]

ΣFОБ = 9.91 м2

тогда

FУ = 4,5 ·9.91= 44.595 м2

При наличии мест отдыха и санитарно – бытовых помещений для рабочих принимаем к расчёту 72 м2

2.8 Составление технологических карт

Для наиболее рациональной организации работ по ремонту двигателей составим примерные варианты технологических карт

Технологическая карта - 1

Ремонт двигателя КамАЗ- 5320

Разборка гидравлической муфты в сборе с передней крышкой

Трудоёмкость – 8,0 чел. - мин.

Исполнитель – слесарь по ремонту дизельных двигателей - 5 разряда

Установить гидравлическую муфту привода вентилятора в сборе с передней крышкой на приспособление для разборки. (Кран-балка, подвеска, приспособление).

Разогнуть усы стопорной шайбы 54 (Рисунок 1) и отвернуть гайку 55 с шайбой 54 крепления ступицы 53 вентилятора. (Головка сменная 32 мм, ключ с п. к., зубило, молоток).

Спрессовать ступицу 53 крыльчатки вентилятора с вала 41 гидромуфты (съемник ступицы).

Отвернуть болты 51 крепления с шайбами 50 шкива 48 привода генератора, снять шкив 48 в сборе с манжетой 49 с вала гидромуфты и прокладку 47 шкива. (Головка сменная 13 мм, ключ с п. к., лопатка, отвертка 10,0 мм).

Снять втулку 52 манжеты с вала гидромуфты. (Молоток, бородок).

Вынуть внутреннее пружинное кольцо 31 крепления подшипника. (Специальные пассатижи для наружных стопорных колец, отвертка 6,5 мм).

Отвернуть винты 30 укрепления с шайбами 29 корпуса подшипника и снять указатель 28 установки угла опережения впрыска, снять корпус 26 подшипника в сборе с подшипником 33 с гидромуфты. (Ключ шестигранный, отвертка 10,0 мм, молоток, зубило).

Вынуть гидромуфту привода вентилятора в сборе из передней крышки блока цилиндров. (Молоток резиновый).

Разогнуть усы стопорных шайб, отвернуть болты 36 (Рисунок 2) крепления с гайками 39 и шайбами 38 ведущего вала 18 в сборе с кожухом к ведущему колесу 37 и снять ведущий вал с кожухом в сборе. (Молоток, зубило, головка сменная 13 мм, ключ с п. к., ключ гаечный кольцевой 14 мм).

10. Снять ведомое колесо 17 в сборе с ведомым валом с вала шкива привода. (Молоток резиновый, верстак слесарный).

11. Отвернуть болты 41 крепления с шайбами 40 ведомого колеса 35 к ведомому валу 34. (Молоток, зубило, ключ гаечный кольцевой 13 мм).

12. Спрессовать ведомое колесо 35 гидромуфты с вала 34. (Оправка, молоток).

13. Снять подшипник 33 с заднего конца вала 34 ведомого колеса гидромуфты (Съемник)

14. Отвернуть болты 16 крепления с шайбами 15 ведущего колеса 14 к валу 11 шкива привода генератора. (Головка сменная 13 мм, ключ с п. к.)

15. Нагреть ведущее колесо 14 гидромуфты с валом 11 и подшипником 12 в сборе и снять ведущее колесо 14 гидромуфты с вала 11 шкива привода генератора и маслоотражатель. Нагревать до температуры +100°С, с сентября 1983 г. установлен маслоотражатель 740.1318165. (Ванна, клещи кузнечные, молоток бронзовый).

Выпрессовать подшипник 7 из вала 11 шкива привода генератора (Съемник).

Спрессовать подшипник 12 с вала 11 шкива привода генератора (Съемник).

Вынуть упорное кольцо 10 из внутренней канавки вала 11 шкива привода генератора. (Специальные пассатижи для внутренних колец)

Снять наружное пружинное кольцо 27 крепления подшипника 26 ведущего вала. (Специальные пассатижи для наружных колец).

Снять уплотнительные кольца 34 (Рис. 1) с ведущего вала, стопорное кольцо 36 и ограничительную шайбу 31. На автомобилях последних выпусков кольца эмулированы. (Отвертка 6,5 мм)

Выпрессовать подшипник 26 (Рис. 2) ведущего вала из гнезда корпуса 25 подшипника гидромуфты. (Съемник).

Выпрессовать манжету 2 из гнезда шкива 5 привода генератора (Молоток бронзовый).

Выпрессовать манжету 13 из гнезда передней крышки блока цилиндров. На автомобилях со старым маслоотражателем. (Молоток бронзовый).

Вывернуть шпильки из резьбовых соединений передней крышки блока цилиндров. Работу выполнять при необходимости замены шпилек. (Приспособление).

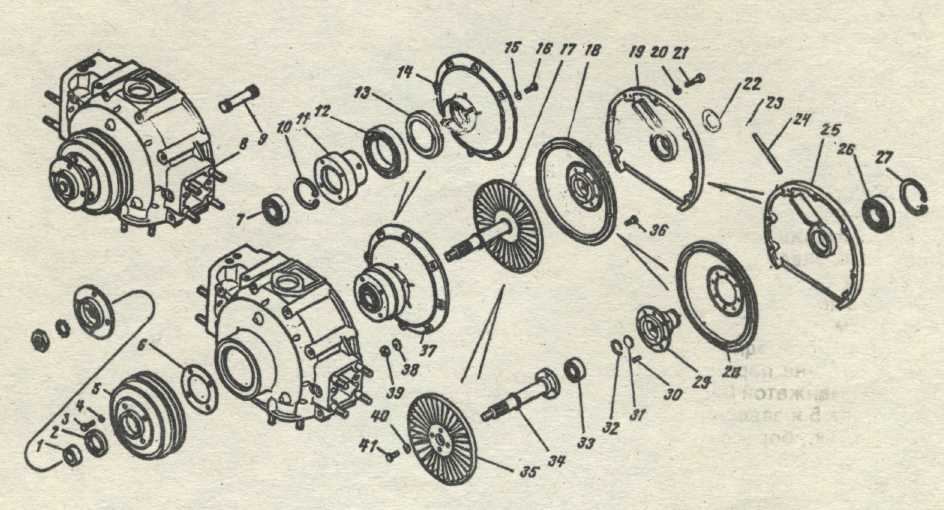

Рисунок 1 – Гидромуфта привода вентилятора с передней крышкой:

1 – гайка крепления термосилового датчика; 2 – термосиловой датчик в сборе; 3 – шайба регулировочная; 4 – корпус включателя в сборе; 5 – золотник включателя гидромуфты; 6 – шайба возвратной пружины; 7 – пружина возвратная; 8 – уплотнительное кольцо корпуса включателя; 9 – крышка корпуса включателя; 10 – крышка пробки крана; 11 – фиксатор рычага пробки крана; 12 – пружина фиксатора; 14, 29, 50 – шайба пружинная; 15 – болт крепления крышки; 16 – штифт крепления рычага; 17 – кольцо уплотнительное пробка крана; 18 – пробки крана включателя; 19 – крышка блока передняя в сборе; 20 – колесо ведущее гидромуфты; 21 – гайка; 22, 39, 54 – шайба стопорная; 23 – колесо ведомое гидромуфты; 24 – болт крепления ведущего колеса к кожуху; 25 – вал ведущий гидромуфты с кожухом в сборе; 26 – корпус подшипника гидромуфты; 27 – трубка корпуса подшипника; 28 – указатель установки угла опережения впрыска топлива; 30 – винт крепления корпуса подшипника; 31 – кольцо подшипника; 32 – кольцо подшипника; 33 – шарикоподшипник ведущего вала; 34 – кольцо уплотнительное ведущего вала; 35 – шайба ограничительная вала привода; 36 – кольцо стопорное ограничительной шайбы; 37 – шарикоподшипник задний ведомого вала; 38 – шайба плоская болта крепления ведомого колеса; 40 – болт крепления ведомого вала; 41 – вал ведомого колеса гидромуфты; 42 – шарикоподшипник вала привода генератора; 43 – вал шкива привода генератора; 44 – кольцо пружинное упорное; 45 – манжета вала шкива привода генератора; 46 – шарикоподшипник передний ведомого вала; 47 – прокладка шкива генератора; 48 – шкив привода генератора; 49 – манжета ведомого вала с пружиной; 51 – болт крепления шкива; 52 – втулка манжеты; 53 – ступица крыльчатки вентилятора; 55 – гайка низкая крепления ступицы.

МОЙКА ДЕТАЛЕЙ ГИДРАВЛИЧЕСКОЙ МУФТЫ

Трудоемкость — 4,0 чел. мин.

25. Промыть загрязненные детали гидромуфты в растворе Лабомит – 203 ТУ 38-10738-80 (Установка для мойки деталей мод. 196М или «Тайфун»)

ДЕФЕКТОВКА ДЕТАЛЕЙ ГИДРАВЛИЧЕСКОЙ МУФТЫ

26. Продеффектовать детали муфты в соответствии с картой дефектовки.

Рисунок 2 – Гидравлическая муфта привода вентилятора:

1 — втулка манжеты; 2 — манжета в сборе; 3, 36, 41, — болт; 4, 38, 20, — шайба пружинная; 5 — шкив; 6 — прокладка; 7 — подшипник передний; 8 — гидромуфта привода вентилятора с передней крышкой в сборе; 9 — вал привода гидромуфты; 10 — кольцо; 11 — вал шкива привода генератора; 12, 26 — подшипник; 13 — маслоотражатель; 14 — колесо ведущее; 15, 40 — шайба; 16 — болт ведущего колеса; 17 — колесо ведомое с валом; 18 — вал ведущий в сборе; 19 — корпус подшипника в сборе; 21 — винт; 22 — кольцо упорное; 23 — заглушка чашечная; 24 — трубка корпуса подшипника; 25 — корпус подшипника; 27 — кольцо подшипника; 28 — кожух ведущего колеса в сборе; 29 — вал ведущий; 30 — заклепка; 31 — шайба ограничительная; 32 — кольцо запорное; 33 — подшипник задний; 34 — вал ведомый; 35 — колесо ведомое; 37 — колесо ведущее с валом и подшипниками в сборе; 39 — гайка.

Технологическая карта - 2

Ремонт двигателя КамАЗ- 5320

Сборка гидравлической муфты в сборе с передней крышкой

Трудоёмкость – 12,0 чел. - мин.

Исполнитель – слесарь по ремонту дизельных двигателей – 5 разряда

1 Нагреть ведомое колесо гидромуфты 35 (Рисунок 2). Нагревать до температуры +100°С. (Ванна, клещи кузнечные).

2 Запрессовать вал 34 в ведомое колесо 35 – гидромуфты, совместив отверстия под болты на валу и в колесе. (Приспособление, молоток, оправка, зубило).

3 Напрессовать задний подшипник 33 ведомого вала на ведомый вал 34 – гидромуфты. (Приспособление, молоток, оправка, бородок).

4 Установить и завернуть болты 41 крепления с плоскими шайбами 40 ведомого колеса 35 к ведомому валу 34. Величина момента затяжки болтов крепления 20 – 22,4 Н. м (2,24 кгс.м). (Головка сменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 13IM).

Напрессовать подшипник 12 на вал 11 шкива привода генератора. (Оправка, молоток)

Установить упорное кольцо 10, запрессовать в отверстие вала 11 шкива привода генератора передний подшипник 7 ведомого вала, (оправка, молоток, специальные пассатижи для внутренних стопорных колец).

7 Нагреть ведущее колесо 14 гидромуфты. Нагревать до температуры- 100°С. (Ванна, клещи кузнечные).

8 Установить манжету 13 на вал 11 шкива. Установить ведущее колесо на вал 11 шкива привода генератора, завернуть болты 16 крепления с шайбами 15. Момент затяжки болтов крепления должен быть 20-25 Н. м (2 – 2,5 кгс.м) (Головка сменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 13IM.)

9 Запрессовать подшипник 26 ведущего вала в гнездо корпуса 25 подшипника гидромуфты и установить упорное пружинное кольцо 27 в корпус подшипника. (Оправка, молоток, специальные пассатижи для внутренних стопорных колец.)

10 Установить ограничительную шайбу 31, стопорное кольцо 32 и кольца 34 (Рисунок 1) на ведущий вал гидромуфты. На автомобилях последних выпусков уплотнительные кольца эмулированы. (Отвертка 6,5 мм, молоток).

11 Ввернуть шпильки в отверстия передней крышки блока цилиндров. Работу выполнять при необходимости замены шпилек. Шпильки вворачивать до высоты выступления: 30+ 0.6 мм — для 8 штук, 20+0,6 мм — для 6 штук и 14+0,5 мм — для 2 штук. (Патрон, пневмогайковерт мод. ИП – 3113, штангенциркуль ШЦ – 1.

12 Запрессовать манжету 13 (Рисунок 2) шкива привода в сборе с пружиной в переднюю крышку блока цилиндров. Манжету запрессовать заподлицо с крышкой блока. Работу выполнять для двигателей старого выпуска. (Оправка, молоток).

13 Запрессовать манжету 2 ведомого вала в шкив 5 привода генератора. Манжету запрессовать заподлицо со шкивом привода. (Оправка, молоток).

14 Установить ведомое колесо 17 в сборе с ведомым валом на ведущий вал 18 в сборе (Молоток бронзовый).

15 Установить болты 36 в приспособление для фиксации болтов, установить подсобранный узел на болты 36, завернуть гайки 39 с шайбами 40. Величина момента затяжки гаек болтов крепления 28,0 Н.м (2,8 кгс. м). (Приспособление, головка сменная 13 мм, ключ с п. к., ключи гаечные кольцевые. 13, 14 мм, рукоятка динамометрическая мод. 13IM)

16 Установить переднюю крышку блока цилиндров в сборе на гидромуфту. (Молоток бронзовый).

17 Установить на переднюю крышку блока цилиндров прокладку 6, шкив 5 привода генератора в сборе с манжетой 2 на вал 34 гидромуфты, совместить отверстия под болты крышки, прокладки 6 и шкива 5 и завернуть болты 3 крепления с пружинными шайбами 4. (Головка сменная 13 мм, ключ сп. к., бородок).

18 Установить втулку 52 (Рисунок 1) манжеты на вал гидромуфты. (Молоток, бородок).

19 Напрессовать ступицу 53 крыльчатки вентилятора на ведомый вал гидромуфты в сборе, завернуть гайку 55 со стопорной шайбой 54 и загнуть усы стопорной шайбы на грани гайки. Гайку крепления ступицы вентилятора затянуть Mкp-140 – 200 Н. м (14 - 20 кгс.м). (Молоток, оправка, головка сменная 32 мм, ключ с п. к., ключ динамометрический мод. ПИМ-1754).

20 Установить корпус 26 подшипника в сборе в переднюю крышку 19 блока цилиндров, установить указатель 28 угла опережения впрыска и завернуть винты 30 крепления с пружинными шайбами. (Ключ шестигранный, отвертка 10,0 мм).

21 Установить внутреннее пружинное кольцо 31 крепления подшипника 33 (Отвертка 6,5 мм, специальные пассатижи для наружных стопорных колец).

22 Снять гидромуфту привода вентилятора в сборе с передней крышкой с приспособления. (Кран-балка, подвеска, приспособление).

23 Установить гидромуфту в сборе с передней крышкой на стенд для испытания. (Кран - балка, подвеска, стенд).

24 Проверить работу включателя гидромуфты. Проверку вести на дизельном топливе ДЛ ГОСТ 4749-73. Проверять при давлении в нагнетающей полости Р н. п. = 0,7 МПа (7 кгс/см2). Включатель гидромуфты должен обеспечивать 3 режима работы вентилятора:

1) Автоматический — температура охлаждающей жидкости в двигателе поддерживается в пределах ВО – ДОС. Кран включателя гидромуфты установлен в положении «А». Включение вентилятора должно произойти при нагреве термосилового датчика до температуры 86 – 90°С, а выключение вентилятора — при охлаждении датчика до температуры 70 – 75°С. Регулировку температур включения вентилятора производить подбором шайб. Гайку крепления термосилового датчика затянуть моментом Мкр = 20 – 23 Н м. (2 – 2,3 кгс.м).

2)Вентилятор отключен — кран включателя установлен в положении О. 3)Вентилятор включен постоянно — кран включателя установлен в положении П. (Стенд).

25 Проверить на герметичность все соединения включателя во всех положениях рычага крана. Подтекание жидкости не допускается.

26 Снять гидромуфту со стенда. (Кран-балка, подвеска, стенд).

3 Организационная часть

3.1 Схема технологического процесса ремонта двигателя

Участок демонтажа

и монтажа

снятие двигателя

с автомобиля

Мойка двигателя

Предремонтная

диагностика

Разборка двигателя

Дефектация деталей

Мойка

деталей

Склад утильных

деталей

Участок демонтажа

и монтажа

установка двигателя

на автомобиль

Испытание двигателя

Сборка двигателя

Участок мелкого

ремонта

Участок комплектовки

Склад запасных

частей

Участок

восстановления трудоёмких деталей

Рисунок 3 – Схема организации технологического процесса ремонта двигателя