Билет 1

Роль и значение различных материалов в архитектурно-дизайнерском проектировании

Кратко

Подробности

Материал, который «держит» форму, «несет» поверхность с цветом, фактурой, рисунком, играет ведущую роль в формировании пропорционального, масштабного и ритмического строя сооружения, его архитектоники, и, в конечном счете, композиции в целом.

Формообразующие возможности материала связаны с его влиянием:

на контур планов (горизонтальных сечений) архитектурного объема;

на контур разрезов (вертикальных сечений) архитектурного объема;

на контур вертикальных сечений элементов мелкой пластики, лекальных частей, архитектурных деталей, а также на их пропорции (вынос карнизов, кронштейнов, консолей и пр.);

на контур проемов и на их пропорции;

на характер и пропорции сечений и профилей конструктивных элементов.

Формообразующие и пластические возможности материала предопределяют архитектурную форму как форму определенного материала.

Форма для архитектурной композиции играет гораздо большую роль, чем поверхность. Самый большой недостаток компьютерного моделирования архитектурной композиции — отсутствие взаимосвязи между формой и поверхностью. Компьютеру все равно, чем изобразить («залить») поверхность любой формы. Процесс работы с материалом делится на два этапа — отдельно работа с формой, отдельно — с поверхностью. Человек, в отличие от машины, мыслит комплексно и образно, а форма в его мозгу — это всегда материал, а не что-то абстрактное.

Одна из важных задач архитектора — определение именно тех пределов формообразующих возможностей и того спектра пластических особенностей, которые, как минимум, зрительно отличают один материал от другого, которые характерны только для данного материала. Поверхность играет второстепенную роль во взаимоотношениях формы и материала. Угадать материал только по пластике формы при любой поверхности значит найти форму данного материала.

Один из важнейших критериев оценки знания архитектором материала является его умение добиться в композиции зрительной узнаваемости материала только лишь по характеру формы, пластики и пропорций объема из него. В этом случае возможен выход на следующий уровень профессионализма: сознательно нарушать выявленные пластические закономерности для достижения особых архитектурно-художественных эффектов.

Учитывая сказанное, представляется важным в процессе подготовки новых поколений архитекторов обратить внимание на методы выявления формообразующих возможностей различных материалов.

Один из методов может быть связан с изучением пластики формы, путем сравнения графики горизонтальных и вертикальных сечений (планов и разрезов) сооружений из различных материалов. При этом выявляется ряд закономерностей формообразования. Например, для форм из кирпича развитие пластики по горизонтальному сечению практически не ограничено. В плане древнерусского храма закругления аспид никогда не являются циркульной кривой, они как бы «нарисованы» без расчета. Планы современных кирпичных зданий могут иметь весьма сложный контур. Заметно отличается формообразование стены по вертикали. Несущая или самонесущая кирпичная стена не имеет даже малой доли возможностей изменения направления по вертикали по сравнению с теми, которые возможны в плане. И. В. Жолтовский отмечал, что кирпичная стена характеризуется «отсутствием больших выносов, что, естественно вытекает из конструктивных свойств кирпича. Богатство светотени достигается путем развития форм по стене и вглубь». Изгибы поверхности в этом случае осуществляются только в пределах толщины стены. Анализ формы по вертикальному сечению позволяет отметить, что крупная пластика объема, сравнимая по степени развития контура с очертаниями плана, возможна только в сводчатых конструкциях при работе материала на сжатие. Вертикальное сечение формы (в отличие от горизонтального) всегда упорядочено геометрически на основе статического расчета.

Заметно отличается построение формы монолитных железобетонных объемов. Изготавливать и применять опалубку различной кривизны гораздо сложнее, чем получать разнообразные закругления из кирпича. В результате контурные возможности плана ограничены по сравнению с кирпичной стеной. Но в разрезе железобетонные формы имеют большую свободу благодаря способности материала выдерживать значительные нагрузки при изгибе.

При изучении пластических возможностей различных материалов уместно сравнить элементы классических ордеров из природного камня с частями гипотетических ордеров из древесины, кирпича, металла, бетона, стекла. Важно отметить, насколько колонна из бетона может быть стройнее, чем из природного камня, как увеличились бы интерколумнии у металлического ордера. В данном случае не идет речь о статических расчетах балок и сечений колонн. Таким образом следует отметить, что архитрав из камня будет выше и короче деревянного, а он, в свою очередь,— металлического и т. д.

Уместно провести анализ, как в зависимости от вида материала меняется пластика периметра и пропорции стеновых проемов. Понятно, что проем из древесины сделать широким проще, чем проем из кирпича или природного камня. Расширять перемычки до высоты проема и более возможно при использовании бревен или бруса, хорошо «работающих» на изгиб. Иная пластика перемычек (арочные, лучковые, стрельчатые) и другие пропорции проема материалов из природного камня или кирпича. В этом случае площадь проема выгоднее увеличивать за счет высоты, а не ширины.

Формообразующие возможности сборного железобетона, в отличие от монолитного, связаны с размерами изделий. Чем крупнее последние, тем меньше свобода формообразования. Вместе с тем, Рикардо Бофилл показал возможность строительства зданий из сборного железобетона с развитой пластикой, которая была получена при учете максимальной величины изделия в сочетании с правильно найденной формой.

Важно подчеркнуть, что формообразующие возможности материала связаны с его физической сущностью, а его лицевая поверхность обладает формовыявляющими возможностями. Наиболее ценны материалы в большой степени участвующие в создании и формы и поверхности и не требующие дополнительной отделки.

Рассматриваемая тематика исследований неисчерпаема, но на их основе определяются методы выявления границ формообразующих возможностей материала.

Билет 2

Основные факторы, определяющие долговечность строительных конструкций

Кратко

Долговечность - это время, в течение которого в зданиях и сооружениях эксплуатационные качества сохраняются на заданном проектном уровне в соответствии с нормативными сроками службы.

1. свойства материалов.

2. взаимодействие материалов.

3. нагрузки.

4. окружающая среда (атм. осадки, ветер, и проч.).

5. антропологический фактор. (эксплуатация здания).

6. геология (агрессия пород, грунта).

Подробно

Долговечность - это время, в течение которого в зданиях и сооружениях эксплуатационные качества сохраняются на заданном проектном уровне в соответствии с нормативными сроками службы. При этом она не зависит от периодически проводимых текущих и капитальных ремонтов.

Различают физическую и моральную (технологическую) долговечность, а также обратные им понятия - физический износ и моральный износ (старение).

Физическая долговечность зависит от физико-технических характеристик конструкции: прочности, жесткости, геометрической неизменяемости, тепло- и звукоизоляции, герметичности и других параметров.

Моральная долговечность определяется соответствием зданий и сооружений по геометрическим размерам, благоустройству, архитектуре, технологической оснащенности и т.д. своему функциональному назначению.

Существует также понятие оптимальной долговечности, а именно, срока службы зданий и сооружений, в течение которого экономически целесообразно поддерживать их в рабочем состоянии. После этого затраты на содержание становятся нецелесообразными, так как значительно превышают сметную стоимость нового строительства.

В ходе эксплуатации здания и сооружения подвергаются воздействию многочисленных природных и технологических факторов, учитываемых в рабочем проекте при выборе материалов, конструкций и т.п. Однако на практике соответствие фактических характеристик строительных материалов и конструкций может существенно отличаться от нормативных, в результате чего суммарное воздействие многих факторов может привести к ускоренному износу сооружений.

Физический износ конструкций зданий и сооружений - это потеря ими своих первоначальных качеств. В процессе физического износа конструкций можно выделить следующие моменты:

во-первых, период приработки, деформаций и повышение износа; он непродолжителен и на него распространяются гарантии, выдаваемые строительной организацией в соответствии с видом конструкции и характером ее работы: в этот период, как правило, выполняются ремонтные работы после прекращения осадок зданий и сооружений;

во-вторых, период нормальной эксплуатации, медленного износа, во время которого накапливаются необратимые деформации, приводящие к структурных изменениям материала конструкции и постепенному его разрушению;

в-третьих, период ускоренного износа, когда он достигает критического значения и возникает вопрос о целесообразности проведения ремонта или разборки зданий и сооружений

Моральный износ (старение) здании и сооружении различают двух форм:

под моральным износом первой формы понимают обесценивание ранее построенных здании и сооружении. Он не имеет практического значения, ибо здания и сооружения не могут быть проданы на рынке и подлежат сносу или разборке;

моральный износ второй формы - это технологическое старение, требующее дополнительных капитальных вложений на модернизацию здании и сооружений в соответствии с современными технологиями. С данным видом старения наиболее часто приходится встречаться на практике. Определение морального старения второй формы очень сложный процесс и носит индивидуальный характер.

В то время, как моральный износ первой формы практически не связан с дополнительными затратами, моральный износ второй формы требует более 25% стоимости ремонтных работ. В настоящее время около 75% капитальных вложений расходуется на реконструкцию промышленных предприятий, ибо это более простой и экономичный путь получения продукции, чем при новом строительстве.

Физический износ можно уменьшить путем проведения ремонтов, а моральный износ - только реконструкцией. Но следует иметь в виду, что каждое здание и сооружение характеризуется обоими видами износа, но на практике иногда определяющим является один из них.

Поэтому при составлении перспективных планов ремонта и реконструкции зданий и сооружений необходимо подходить конкретно в каждом случае, исходя из реальных условий и возможностей ремонтно-строительных организаций.

Билет 3

Задача материаловедения — установление закономерностей взаимосвязи структуры и свойств материалов для того, чтобы целенаправленно воздействовать на них при переработке в изделия и эксплуатации, а также для создания материалов с заданным сочетанием свойств и прогнозирования их срока службы.

Свойства стройматериалов в большей мере связаны с особенностями их строения и со свойствами тех веществ, из которых данный материал состоит. В свою очередь, строение материала зависит: для природных материалов — от их происхождения и условий образования, для искусственных— от технологии производства и обработки материала. Поэтому строителю при изучении курса строительных материалов необходимо прежде всего усвоить эту связь. При этом технологию и обработку материалов следует рассматривать с точки зрения влияния их на строение и свойства получаемого материала.

Строительный материал характеризуется химическим, минеральным и фазовым составами.

В зависимости от химического состава все стройматериалы делят на: органические (древесные, битум, пластмассы и т. п.), минеральные (бетон, цемент, кирпич, природный камень и т. п.) и металлы (сталь, чугун, алюминий). Каждая из этих групп имеет свои особенности. Так, все органические материалы горючи, а минеральные — огнестойки; металлы хорошо проводят электричество и теплоту. Химический состав позволяет судить и о других технических характеристиках (биостойкости, прочпоста и т. д.). Химический состав некоторых материалов (неорганические вяжущие вещества, каменные материалы) часто выражают количеством содержащихся в них оксидов.

Оксиды, химически связанные между собой, образуют минералы, которые характеризуют минеральный состав материала. Зная минералы и их количество в материале, можно судить о свойствах материала. Например, способность неорганических вяжущих веществ твердеть и сохранять прочность в водной среде, обусловлена присутствием в них минералов силикатов, алюминатов, ферритов кальция, причем при большом их количестве ускоряется процесс твердения и повышается прочность цементного камня.

При характеристике фазового состава материала выделяют: твердые вещества, образующие стенки пор («каркас» материала), и поры, заполненные воздухом и водой. Фазовый состав материала и фазовые переходы воды в его порах оказывают влияние на все свойства и поведение материала при эксплуатации.

Билет 4

Бетоном называется искусственный каменный материал, полученный в результате затвердевания рационально подобранной, однородно перемешанной и тщательно уплотненной смеси вяжущего, заполнителей, затворителей и добавок, которая до затвердевания называется бетонной смесью.Бетон должен быть однородным - это важнейшее техническое и экономическое требование.

Бетоны могут изготавливаться на основе неорганических, органических и органо-минеральных вяжущих и существенно различаться по основным признакам

Класс бетона - это числовая характеристика какого-либо его свойства, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в 5-ти случаях можно ожидать его не выполненным.

Основными нормируемыми и контролируемыми показателями качества бетона являются:

— класс по прочности на сжатие В (от В 0,5 до В 120);

— класс по прочности на осевое растяжение В, (от Bt0,4 до Bt 6) ;

— марка по морозостойкости F (от F 15 до F 1000);

— марка по водонепроницаемости W (от W2 до W 20);

— марка по средней плотности D (от D 200 до D 5000).

Класс бетона по прочности на сжатие соответствует значению ку-биковой прочности бетона на сжатие (в МПа) с обеспеченностью 0,95.

Класс бетона по прочности на осевое растяжение соответствует прочности бетона на осевое растяжение с обеспеченностью 0,95.

Марка бетона по морозостойкости соответствует минимальному числу циклов попеременного замораживания и оттаивания, которое вьщерживают бетонные образцы в условиях стандартных испытаний.

Марка бетона по водонепроницаемости соответствует максимальному значению давления воды, которое вьщерживают бетонные образцы без фильтрации в условиях стандартных испытаний.

Марка бетона по средней плотности соответствует среднему значению объемной массы бетона. Различают:

• бетонную смесь — до укладки и уплотнения;

• свежеуложенный бетон — бетонную смесь, уложенную в форму или опалубку и уплотненную, до периода интенсивного структурообразования бетона;

• бетон — твердеющий; в марочном возрасте; зрелый. Приведенные градации для бетона достаточно условны.

Условное обозначение бетонной смеси содержит указание:

• вида бетонной смеси: БСГ — бетонная смесь, готовая к употреблению; БСС — бетонная смесь сухая;

• класса бетона, который может быть получен при соблюдении технических условий по применению бетонной смеси;

• марки бетонной смеси по удобоукладываемости;

• марки бетонной смеси по сохраняемости;

• марки бетона по морозостойкости, которая может быть получена при соблюдении технических условий по применению бетонной смеси (при нормировании морозостойкости бетона);

• марки бетона по водонепроницаемости, которая может быть получена при соблюдении технических условий по применению бетонной смеси (при нормировании водонепроницаемости бетона);

• марки бетона по средней плотности (при нормировании);

• стандарта на смеси бетонные — ГОСТ 7473-94.

Пример условного обозначения бетонной смеси, готовой к употреблению, марки по удобоукладываемости Ж1, марки по сохраняемости С-1, из которой при соблюдении технических условий может быть получен бетон класса В20, марки по морозостойкости F100, марки по водонепроницаемости W4, марки по средней плотности D1600:

БСГ В20 Ж1 С-1 F100 W4 D1600 ГОСТ 7473-94.

Для специальных бетонов возможно иное условное обозначение, например, для жаростойких бетонов принято обозначение

BR P B20 И12,

где BR — бетон жаростойкий, Р(А, S) — вид вяжущего (Р — портландцемент, А — алюминатный цемент, S — силикатное вяжущее), В20 — класс бетона по прочности на сжатие, И12 — класс бетона по предельно допустимой температуре применения.

Билет 5

Основные свойства конструкционных и отделочных материалов.

Полимерные строительные материалы, обладающие высокой прочностью, малой плотностью, стойкостью к; действию кислот и щелочей, а также высокими декоративными свойствами, широко применяют в качестве конструкционных и отделочных материалов. Причем одни иа них, например стеклопластики и древесностружечные плиты, являются конструкционно-отделочными материалами, а другие, например полистирольные облицовочные плитки, — только отделочными.

Конструкционные материалы. В качестве конструкционных материалов применяют главным образом следующие армированные пластмассы: стеклопластики, древес-нослоистые пластики, сотопласты, а также органическое стекло, винипласт листовой.

Стеклопластики представляют собой материалы, состоящие из связующего — синтетических смол и наполиителя — стеклянного волокна. Стеклянное волокно обеспечивает высокую прочность материала, а смола пшзывает отдельные волокна, распределяет усилия между ними и защищает их от внешних воздействий.

По виду и расположению стекловолокнистого наполнителя их делят на три основные группы: стекловолокни-стый анизотропный материал (СВАМ), стеклопластик на основе рубленого волокна и стеклопластик на основе стеклотка ни (стеклотекстол ит).

Стекло волокнистый анизотропный материал (СВАМ) получают методом горячего прессования пакета листов асклошпона. Стеклошпон — тонкие полотнища однонаправленных стеклянных нитей, склеенных спиртовыми растворами синтетических (эпоксидно-фенольпых) смол. Линейные размеры листов СВАМ зависят от размеров плит горячих прессов. Обычно они имеют длину до 1000, ширину до 500 и толщину от 1 до 30 мм.

Физико-технические свойства этих стеклопластиков зависят от вида связующего, толщины стекловолокна, взаимного расположения волокон стеклошпона в пакете, а также от соотношения связующего и стекловолокна. Плотность листов СВАМ 1900—2000 кг/м3, предел прочности при растяжении 450, при сжатии 400 и при изгибе — 700 МПа. Кроме того, СВАМ обладает высокой водостойкостью, коррозионной и химической стойкостью.

В строительстве из стеклопластиков СВАМ изготовляют несущие элементы, оболочки навесных панелей и пространственных ограждающих конструкций.

В качестве связующего для стеклопластиков на основе рубленого стекловолокна служат полиэфирные смолы. Стеклопластики выпускают в виде плоских и волнистых листов длиной 1000—6000, шириной до 1500 и толщиной 1—1,5 мм. Плотность их 1400 кг/м3, предел прочности при растяжении не менее 60, при сжатии не менее 90 и при изгибе не менее 130 МПа, светопрозрачность 50— 85 7о.

Полиэфирные стеклопластики на основе рубленого стекловолокна применяют для изготовления светопроницаемых ограждающих фонарей, светопрозрачных перегородок и других строительных элементов. Полупрозрачные, окрашенные в массе волнистые стеклопластикииспользуют для отделки балконов и устройства кровли сооружений малых архитектурных форм — павильонов, кафе, киосков, навесов (рис, 89).

Стеклотекстолит получают методом горячего прессования уложенных правильными слоями в пакеты полотнищ стеклоткани, которую предварительно пропитывают .растворами фенолоформальдегидных смол и подсушивают. Стеклотекстолит выпускают в виде листов длиной 2400, шириной 600—1200, толщиной 1—7 мм и плит длиной 2400, шириной 700—1000 и толщиной 9—35 мм. Плотность стеклотекстолитовых листов 1850 кг/м3, предел прочности при растяжении 230, при сжатии 95 и при изгибе 120 МПа. Стеклотекстолит, как и другие стеклопластики, обладает высокой теплостойкостью, водостойкостью, хорошей коррозионной и химической устойчивостью.

Листовой стеклотекстолит предназначен для изготовления трехслойных панелей, оболочек, волнистой кровли и т. д.

Древеснослоистый пластик — тонкие листы, полученные методом горячего прессования пакетов из нескольких слоев древесного шпона, пропитанного синтетическими (фенолоформальдегидными и др.) смолами. Длина листоп древеснослоистого пластика марки ДСП-В 700—5600, ширина 950—1200 и толщина 12 мм. Плотность-материала не менее 1300 кг/м3. Листы ДСП-В отличаются высокой прочностью и ударной вязкостью, имеют гладкую, слегка глянцевую, как бы лакированную поверхность золотисто-коричневого цвета с хорошо просматриваемой текстурой древесины. Их легко пилить, сверлить, крепить гвоздями и шурупами.

Листы древеснослоистого пластика применяют в качестве конструкционно-отделочного материала для облицовки стен и перегородок, подшивки потолков культурно-бытовых и общественных зданий.

Органическое стекло (полиметилакрилат) представляет собой высокопрочный, светоустойчивый, легкий материал. Органическое стекло выпускают в виде листов длиной до 1350, шириной до 1250 и толщиной 2—2,3 мм. Его применяют для устройства светопрозрачных ограждений и перегородок, световых одинарных и двойных вертикальных проемов и куполов верхнего света общественных и промышленных зданий.

Отделочные материалы — наиболее обширная группа полимерных материалов: листовых, плиточных, рулонных, профильно-погонажных и др.

Для внутренней отделки стен зданий целесообразно применять крупноразмерные листовые материалы на основе полимеров, сочетающие функции отделки, тепло- и звукоизоляции, обладающие высокими эксплуатационными и декоративными качествами. Кроме того, эти материалы не требуют специальной подготовки поверхности под облицовку, что, в свою очередь, снижает трудоемкость отделочных работ и сокращает сроки строительства. К листовым отделочным материалам относят декоративные бумажнослоистые пластики, декоративные панели «полиформ», «полидекор», отделочные древесноволокнистые и древесностружечные плиты и др.

Декоративный бумажнослоистый пластик — листовой материал, изготовляемый методом горячего прессования пакетов из нескольких слоев бумаги, предварительно пропитанной синтетическими смолами. Верхний слой бумажнослоистого пластика представляет собой лист одноцветной или многоцветной текстурной ненаполненной бумаги или же бумаги с рисунком, отпечатанным типографским способом. Рисунок может имитировать ценные породы дерева или камня (дуб, орех, карельская боре за, мрамор, малахит и др.).

Листы бумажнослоистого пластика имеют длину 400 3000, ширину 400—1600 и толщину 1—3 мм. Тыльну сторону бумажнослоистого пластика делают обычно риф леной, что улучшает сцепление при сплошной наклейке и на основание. Плотность бумажнослоистого пластика 1400 кг/м3, предел прочности при изгибе не менее 100 МПа. Он не расслаивается, атмосферо- и морозостоек, легко поддается механической обработке (распиловке, сверлению, строганию, фрезерованию и даже гнутью).

Листы декоративного бумажнослоистого пластика служат для внутренней отделки культурно-бытовых, торговых и общественных зданий, а также для щитов встроенной и обычной мебели.

Декоративные панели «Полиформ» изготовляют из ударопрочного полистирола на литьевых машинах, с формами, обеспечивающими получение рельефной лицевой поверхности (рис. 90). Размер панелей 500X500X10 мм. По всем четырем кромкам панелей имеются приливы с отверстиями в центре для крепления панелей гвоздями или шурупами. При транспортировании их необходимо предохранять от механических повреждений, загрязнений и воздействия атмосферных осадков. Панели хранят в теплом сухом помещении при температуре не ниже +5°С, При хранении панелей ниже 0°С их распаковывают не ранее чем через сутки после выдерживания в теплом помещении.

Панелями «Полиформ» отделывают стены и потолки залов, холлов, кабинетов и других помещений культурно-бытового и административного назначения.

Декоративные панели «Полидекор» получают вакуум-прессованием жесткой поливинилхлоридной пленки с отделочной декоративной пленкой. Это облицовочный материал с рельефной поверхностью имитирует резьбу по дереву, чеканку по металлу (рис. 91). Размер панелей 1850X955X0.6 мм. Применяют его для отделки стен залов, холлов и других подобных помещений общественных зданий.

Древесноволокнистые отделочные плиты производят методом горячего прессования волокнистых материалов (древесные волокна, камыш и др.), пропитанных синтетическими смолами сверхтвердыми СТ-500 плотностью эмалями. Лицевая поверхность плит может быт гладкой или рустованной в одном или двух взаимно перпендикулярных направлениях, что имитирует глазурованные плитки различных цветов. Кроме того, производят плиты с напрессованными бумажносмоляными покрытиями, с текстурой ценных пород древесины.

Отделочные древесноволокнистые плиты имеют длину 1200—2700, ширину 1200—1700 и толщину 3—6 мм. Они достаточно прочны и обладают высокими эксплуатационными свойствами. Их применяют для облицовки стен в кухнях и санитарных узлах жилых зданий, в лабораториях, магазинах, б?льницах, кинотеатрах, а также для встроенной мебели. Красивый внешний вид, разнообразие цвета и фактуры, легкость монтажа и обработки, небольшая стоимость предопределяют их высокую эффективность.

Билет 6

Свойства строительных материалов зависят от их состава и строения. Состав:

• Химический состав строительных материалов позволяет судить о прочности, огнестойкости, биостойкости и других свойствах материалов. Химический состав неорганических вяжущих материалов и естественных каменных материалов, как правило, выражают содержанием в них оксидов (в %). Основные и кислотные оксиды химически связаны и образуют минералы, которые характеризуют многие свойства материала.

• Минеральный состав показывает, какие минералы и в каком количестве содержатся в природном каменном материале или минеральном вяжущем. Известняк состоит из одного минерала - кальцита, а гранит - из нескольких.

• Фазовый состав и фазовые переходы воды, находящейся в порах материала, влияют на его свойства. В материале выделяют твердые вещества, образующие стенки пор ("каркас"), и поры, наполненные воздухом или водой. Изменение содержания воды и ее состояния меняет свойства материала. Так, вода, замерзая в порах и увеличиваясь в объеме, вызывает внутренние напряжения, которые могут привести к его разрушению.

Структура строительного материала характеризует внутреннее строение материала. Материалы одинакового вещественного состава, но разной структуры обладают различными свойствами. Например, скальные породы - известняк и мел - имеют одинаковый вещественный состав, но разные свойства вследствие различной структуры.

По методам изучения различают:

• макроструктуру - строение, видимое невооруженным глазом. Бывает: конгломератная, ячеистая, мелкопористая, волокнистая, слоистая и рыхло-зернистая. Искусственные конгломераты - это различного вида бетоны, керамические и другие материалы. Ячеистая структура материала отличается наличием макропор. Она свойственна газо- и пенобетонам, поропластам. Мелкопористая структура характерна, например, для керамических материалов, получаемых в результате выгорания введенных органических добавок. Волокнистая структура присуща древесине, изделиям из минеральной ваты, стеклопластикам и др. Слоистая структура характерна для рулонных, листовых и плитных материалов. Рыхло-зернистая структура свойственна заполнителям для бетонов, различного вида засыпок для теплозвукоизоляции.

• микроструктуру - строение материала, видимое в микроскоп. Может быть кристаллическая и аморфная, которые зачастую являются лишь различными состояниями одного и того же вещества, например, кварц и различные формы кремнезема. Кристаллическая форма всегда более устойчива, аморфная форма вещества менее устойчива и может перейти в кристаллическую.

• улътрамикроструктуру - внутреннее строение вещества, изучаемое методами электронной микроскопии и рентгеноструктурного анализа. Внутренняя структура материала определяет его механическую прочность, твердость, теплопроводность и другие важные свойства.

Композиционные материалы представляют собой гетерогенные системы, получаемые из двух и более компонентов. Один компонент, обладающий непрерывностью по всему объему, является матрицей. Другой - прерывный, разделенный в объеме композиции - играет роль армирования и упрочнения.

Матричными материалами являются металлы и их сплавы, неорганические вяжущие и органические полимеры. Армирующими и упрочняющими компонентами чаще всего являются волокнистые материалы и тонкодисперсные порошкообразные частицы. В композиционных материалах разнородные компоненты придают материалу качество, отличное от свойств исходных компонентов.

Физические свойства материала характеризуют его строение или отношение к физическим процессам окружающей среды. К таким свойствам относят массу, истинную и среднюю плотность, пористость, водопоглощение, водостойкость, гигроскопичность (способность поглощать влагу из воздуха, зависит от хим. Сост. и характера пористости), влажность, водоотдачу, водопроницаемость, воздухо-, паро- и газопроницаемость, морозостойкость, теплопроводность и теплоемкость, огнестойкость, огнеупорность.

Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил (прочность, упругость, пластичность, хрупкость, сопротивление удару, твердость, истираемость, износ). Прочность - сопротивление разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Является основным свойством большинства строительных материалов, от нее зависит величина нагрузки, которую может воспринимать данный элемент при заданном сечении.

Строительные материалы в зависимости от происхождения и структуры по-разному противостоят различным напряжениям. Материалы минерального происхождения (природные камни, кирпич, бетон) хорошо сопротивляются сжатию, значительно хуже срезу и еще хуже растяжению, поэтому их используют в конструкциях, работающих на сжатие. Другие (металл, древесина) хорошо работают на сжатие, изгиб и растяжение, поэтому их с успехом применяют в различных конструкциях (балки, фермы), работающих на изгиб.

Прочность материала характеризуется пределом прочности (при сжатии, изгибе и растяжении) - напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала. Определяют опытным путем, испытывая в лаборатории на гидравлических прессах или разрывных машинах. Для испытания материалов на сжатие образцы изготовляют в виде куба или цилиндра, на растяжение - в виде круглых стержней или полос, а на изгиб - в виде балочек.

Часто для оценки эффективности конструкционных строительных материалов используют коэффициент конструктивного качества (ККК), определяемый путем деления предела прочности при сжатии на среднюю плотность материала. Наиболее эффективными являются строительные материалы, имеющие наименьшую среднюю плотность и наиболее высокую прочность.

Химические свойства характеризуют способность материала к химическим превращениям под воздействием веществ, с которыми он находится в соприкосновении. Химическая стойкость - способность материалов противостоять разрушающему влиянию щелочей, кислот, растворенных в воде солей и газов. Коррозионная стойкость - свойство материалов сопротивляться коррозионному воздействию среды.

Акустические свойства - способность материала проводить сквозь свою толщу звуки (звукопроводность) или отражать падающий на него звук (звукопоглощение). Материал тем меньше проводит звук, чем больше его масса. Плохо проводят звук пористые и волокнистые материалы, так как звуковая энергия поглощается и рассеивается развитой поверхностью материала. Радиационная стойкость - способность материала противостоять воздействию ионизирующих излучений, приводящих к изменению его структуры и свойств. Так, у стали уменьшается пластичность, а у керамических материалов снижается плотность и теплопроводность, у природных кристаллических материалов проявляются признаки аморфизации структуры. Высокой радиационной стойкостью обладают свинец и баритовый бетон.

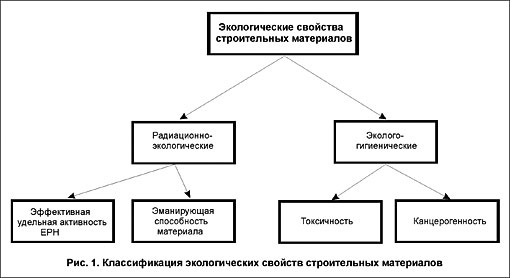

Экологические свойства. Научно-технический прогресс оказывает как положительное, так и отрицательное воздействие на природную среду и человека. Положительное - повышение материально-технического, социального, эстетического и других уровней жизни человечества. Отрицательное - материализация огромного количества природных материалов и связанного с этим развития разнообразных производств и колоссальное загрязнение среды обитания человека. Достаточно большая доля в общем объеме загрязнения природной среды приходится на строительную индустрию. Промышленность строительных материалов засоряет окружающую природную среду, начиная с добычи сырья, его переработки и кончая эксплуатацией зданий и сооружений.

Кроме того, необходимо учитывать экологические свойства строительных материалов (и в первую очередь импортных при применении их в жилых помещениях), которые могут отрицательно сказаться на жизнедеятельности человека.

Билет 7

Акустические материалы

Подразделяются на звукопоглощающие материалы и звукоизоляционные прокладочные материалы.

Звукопоглощающие материалы применяются в основном в звукопоглощающих облицовках производственных помещений и технических устройств, требующих снижения уровня шумов (промышленные цехи, машинописные бюро, установки вентиляции и кондиционирования воздуха и др.), а также для создания оптимальных условий слышимости и улучшения акустических свойств помещений общественных зданий (зрительные залы, аудитории, радиостудии и пр.). Звукопоглощающая способность материалов обусловлена их пористой структурой и наличием большого числа открытых сообщающихся между собой пор, максимальный диаметр которых обычно не превышает 2 мм (общая пористость должна составлять не менее 75% по объёму). Большая удельная поверхность материалов, создаваемая стенками открытых пор, способствует активному преобразованию энергии звуковых колебаний в тепловую энергию вследствие потерь на трение. Эффективность звукопоглощающих материалов оценивается коэффициентом звукопоглощения a, равным отношению количества поглощённой энергии к общему количеству падающей на материал энергии звуковых волн.

С акустической точки зрения звукопоглотители могут быть разделены на следующие группы:

• пористые (в т.ч. волокнистые);

• пористые с перфорированными экранами;

• резонансные;

• слоистые конструкции;

• штучные или объемные.

Пористые звукопоглотители изготавливают в виде плит, которые крепятся к ограждающим поверхностям непосредственно или на относе, из легких и пористых минеральных штучных материалов - пемзы, вермикулита, каолина, шлаков и т.п. с цементом или другим вяжущим. Такие материалы достаточно прочны и могут быть использованы для снижения шума в коридорах, фойе, лестничных маршах общественных и промышленных зданий.

В помещениях, где к внешнему виду звукопоглотителей предъявляются повышенные требования, применяют специальным образом обработанные волокнистые материалы. Сырьем для их производства служат древесные волокна, минеральная вата, стеклянная вата, синтетические волокна. Эти изделия также изготавливают в виде плоских плит (потолочные или стеновые панели) или криволинейных и объемных элементов. Поверхность волокнистых звукопоглотителей обрабатывается специальными пористыми красками, пропускающими воздух (например, Acutex T) или покрывается воздухопроницаемыми тканями или неткаными материалами, например Лутрасилом.

В настоящее время волокнистые звукопоглотители являются наиболее употребительными в строительной практике. Они не только оказались наиболее эффективными с акустической точки зрения в широком частотном диапазоне, но и отвечают возросшим требованиям, предъявляемые к дизайну помещений.

В волокнистых поглотителях рассеяние энергии колебания воздуха и превращение ее в тепло происходит на нескольких физических уровнях. Во-первых, вследствие вязкости воздуха, а его очень много в межволоконном пространстве, колебание частиц воздуха внутри поглотителя приводит к трению. Кроме этого, происходит трение воздуха о волокна, поверхность которых также велика. В-третьих, волокна трутся друг о друга и, наконец, происходит рассеяние энергии из-за трения кристаллов самих волокон. Этим объясняется, что на средних и высоких частотах коэффициент звукопоглощения волокнистых материалов находится в пределах 0,4…1,0.

Звукоизоляционные прокладочные материалы применяются в виде рулонов или плит в конструкциях междуэтажных перекрытий, во внутренних стенах и перегородках, а также как виброизоляционные прокладки под машины и оборудование. Характеризуются малым значением динамического модуля упругости, как правило, не превышающим 1,2 Мн/м2 (12 кгс/см2), при нагрузке 20 Мн/м2 (200 кгс/м2). Упругие свойства скелета материала и наличие воздуха, заключённого в его порах, обусловливают гашение энергии удара и вибрации, что способствует снижению структурного и ударного шума. Различают звукоизоляционные прокладочные материалы, изготовляемые из волокон органического или минерального происхождения (древесноволокнистые плиты, минераловатные и стекловолокнистые рулоны и плиты толщиной от 10 до 40 мм, объёмная масса 30—120 кг/м3), а также из эластичных газонаполненных пластмасс (пенополиуретан, пенополивинилхлорид, латексы синтетических каучуков), выпускаемых в виде плит толщиной от 5 до 30 мм; объёмная масса эластичного пенополиуретана 40—70 кг/м3, пенополивинилхлорида 70—270 кг/м3. В ряде случаев для целей звукоизоляции применяются штучные прокладки из литой или губчатой резины.

Билет 8.

Полимерные материалы.

Полимерные материалы - важнейший класс современных материалов, широко используемых во всех отраслях техники и технологии, в сельском х-ве и в быту, неорганические и органические, аморфные и кристаллические вещества, состоящие из «мономерных звеньев», соединённых в длинные макромолекулы химическими или координационными связями. Если связь между макромолекулами осуществляется с помощью слабых сил Ван-Дер-Ваальса, они называются термопласты, если с помощью химических связей — реактопласты. В строении полимера можно выделить мономерное звено — повторяющийся структурный фрагмент, включающий несколько атомов. Полимеры состоят из большого числа повторяющихся группировок (звеньев) одинакового строения.

Классификация

- Органические полимеры( Это кожа, меха, шерсть, шёлк, хлопок и т. п., используемые для изготовления одежды, различные связующие (цемент, известь, глина), образующие при соответствующей обработке трёхмерные полимерные тела, широко используемые как строительные материалы)

- Элементоорганические полимеры. Они содержат в основной цепи органических радикалов неорганические атомы (Si, Ti, Al), сочетающиеся с органическими радикалами. В природе их нет. Искусственно полученный представитель — кремнийорганические соединения.

Следует отметить, что в технических материалах часто используют сочетания разных групп полимеров. Это композиционные материалы (например, стеклопластики).

Применение

Благодаря ценным свойствам полимеры применяются в машиностроении, текстильной промышленности, сельском хозяйстве и медицине, автомобиле- и судостроении, авиастроении, в быту (текстильные и кожевенные изделия, посуда, клей и лаки, украшения и другие предметы). На основании высокомолекулярных соединений изготовляют резины, волокна,пластмассы, пленки и лакокрасочные покрытия. Все ткани живых организмов представляют высокомолекулярные соединения.

Свойства

Особые механические свойства:

эластичность — способность к высоким обратимым деформациям при относительно небольшой нагрузке (каучуки);

малая хрупкость стеклообразных и кристаллических полимеров (пластмассы, органическое стекло);

способность макромолекул к ориентации под действием направленного механического поля (используется при изготовлении волокон и плёнок).

Особенности растворов полимеров:

высокая вязкость раствора при малой концентрации полимера;

растворение полимера происходит через стадию набухания.

Особые химические свойства:

способность резко изменять свои физико-механические свойства под действием малых количеств реагента (вулканизация каучука, дубление кож и т. п.).

Особые свойства полимеров объясняются не только большой молекулярной массой, но и тем, что макромолекулы имеют цепное строение и обладают гибкостью.

Билет 9. Теплоизоляционные материалы

Основные типы теплоизоляции

Теплоизоляцию можно разделить по следующим типам, соответствующим разным способам теплопередачи:

1. отражающая (лучистую энергию), которая предотвращает потери за счёт отражения инфракрасного «теплового» излучения

2.предотвращающая потери за счёт водопоглощения, теплопроводности, паропроницаемости, то есть за счет кондуктивного и конвективного теплообмена (сочетания передачи тепла через сам материал и воздух или газ, находящийся в нем)

На практике теплоизоляционные материалы принято делить на три вида (по виду основного исходного сырья):

1. Органические — получаемые с использованием органических веществ. Это, прежде всего, разнообразные пенопласты (например пенополистирол). Такие теплоизоляционные материалы изготавливают с объёмной массой от 10 до 100 кг/м3. Главный их недостаток — низкая огнестойкость, поэтому их применяют обычно при температурах не свыше 90°C, а также при дополнительной конструктивной защите негорючими материалами (штукатурные фасады, трехслойные панели, стены с облицовкой, облицовки с ГКЛ и т.п.)Так же в качестве органических изолирующих материалов используют переработанную неделовую древесину и отходы деревообработки (древесно-волокнистые плиты и древесностружечные плиты), сельскохозяйственные отходы (соломит, камышит и др.), торф (торфоплиты) и т.д. Эти теплоизоляционные материалы, как правило, отличаются низкой водо-, биостойкостью, а также подвержены разложению и используются в строительстве реже.

2. Неорганические — минеральная вата и изделия из неё (например,минераловатные плиты), лёгкие и ячеистые бетоны (газобетон и газоселикат), пеностекло, стеклянное волокно, изделия из вспученного перлита, вермикулита, сотопласты и др. Изделия из минеральной ваты получают переработкой расплавов горных пород или металлургических шлаков в стекловидное волокно. Объёмная масса изделий из минеральной ваты 35—350 кг/м3. Характерная особенность — низкие прочностные характеристики и повышенное водопоглощение, поэтому применение данных материалов ограничено и требует специальных методик установки. При производстве современных теплоизоляционных минераловатных изделий производится гидрофобизация волокна, что позволяет снизить водопоглощение в процессе транспортировки и монтажа ТИМ.

3.Смешанные — используемые в качестве монтажных, изготовляют на основе асбеста (асбестовые картон, бумага, войлок), смесей асбеста и минеральных вяжущих веществ (асбестодиатомовые, асбестотрепельные, асбестоизвестковокремнезёмистые, асбестоцементные изделия) и на основе вспученных горных пород (вермикулита, перлита).

Применение теплоизоляции

Теплоизоляция применяется для уменьшения теплопередачи всюду, где необходимо поддерживать заданную температуру, например:

• В строительстве теплоизоляция применяется для внутреннего и внешнего изолирования наружных стен зданий, кровель, полов и т. д. Благодаря этому снижается расход энергии на отопление и кондиционирование.

• В производстве одежды и обуви. Благодаря теплоизолирующим свойствам одежды человек может без активного движения долгое время пребывать на открытом воздухе в сильный холод или в холодной воде.

• В корпусах или ограждающих конструкциях холодильного оборудования, печей. Благодаря теплоизоляции возможно значительно снизить затраты энергии на поддержание требуемой температуры внутри.

• Трубопроводы теплотрасс окружают теплоизоляцией для уменьшения охлаждения или нагрева передаваемого теплоносителя. Защищают от коррозии. Теплоизоляция обладает пароизолирующими (не всегда) и шумозащитными свойствами.

• Изоляция емкостей, резервуаров, бойлеров.

• Изоляция трубопроводной арматуры, где применяются съёмные теплоизоляционные конструкции.

Теплоизоляция стен

Теплоизоляция наружных стен выполняется в основном тремя способами: 1) Навесной вентилируемый фасад с применением теплоизоляции (каменная или стеклянная вата) 2) Тонкослойная штукатурка фасадов по теплоизоляционному материалу (пенополистирол или минеральная вата) 3) Трехслойная конструкция стен (трехслойная, слоистая или колодцевая кладка, сэндвич-панели клееные или сборные, трехслойные ж/б стеновые панели).

С точки зрения теплофизики наиболее эффективно применять теплоизоляцию снаружи, так как в этом случае несущая конструкция стены находится всегда в зоне положительных температур и оптимальной влажности. Возможно применение теплоизоляции изнутри здания, но при этом варианте необходимо проводить расчет по влажностному режиму на необходимость слоя пароизоляции и только в исключительных случаях, когда невозможно изменить фасад здания по тем или иным соображениям (здание имеет высокую архитектурную и художественную ценность и т. д.).

Для теплоизоляции стен традиционно применяют следующие виды теплоизоляционных материалов: пенополистирол, Минеральная вата или Стекловата (стекловолокно). Также применяются утеплители из полиэфирного волокна с пониженной горючестью, среднее значение коэффициента теплопроводности которого составляет приблизительно 0,02 Вт/(м•K).

Утепление деревянного дома имеет несколько значительных особенностей, а именно теплоизоляция стыков несущих элементов (брус, сруб и т. д.). Традиционно для этой цели использовались такие естественные материалы как пакля и мох. В современном мире им на смену пришел столь же натуральный и экологичный, но более практичный утеплитель деревянного дома — им стал лен или джут.

Материалы для изготовления теплоизоляции

Для изготовления теплоизоляции, препятствующей теплопроводности, используют материалы, имеющие очень низкий коэффициент теплопроводности, — теплоизоляторы. В случаях, когда теплоизоляция применяется для удержания тепла внутри изолируемого объекта, такие материалы могут называться утеплителями. Теплоизоляторы отличаются неоднородной структурой и высокой пористостью.

Билет 10.

Композицио́нный материа́л - неоднородный сплошной материал, состоящий из двух или более компонентов, среди которых можно выделить армирующие элементы, обеспечивающие необходимые механические характеристики материала, и матрицу (или связующее), обеспечивающую совместную работу армирующих элементов.

Механическое поведение композита определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними. Эффективность и работоспособность материала зависят от правильного выбора исходных компонентов и технологии их совмещения, призванной обеспечить прочную связь между компонентами при сохранении их первоначальных характеристик.

В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композита, не только отражающий исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают. В частности, наличие границ раздела между армирующими элементами и матрицей существенно повышает трещиностойкость материала, и в композитах, в отличие от металлов, повышение статической прочности приводит не к снижению, а, как правило, к повышению характеристик вязкости разрушения.

Преимущества композиционных материалов:

высокая удельная прочность

высокая жёсткость (модуль упругости 130…140 ГПа)

высокая износостойкость

высокая усталостная прочность

из КМ возможно изготовить размеростабильные конструкции

Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно.

Недостатки композиционных материалов

Большинство классов композитов (но не все) обладают недостатками:

высокая стоимость

анизотропия свойств

повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны

применение в судостроении, автомобилестроении, химической промышленности, ветроэнергетике, авиационной промышленности и т.д. Композиты успешно заменяют привычные нам материалы, такие как металл, камень и дерево.

Благодаря таким своим свойствам как прочность, легкость, долговечность, неподверженность коррозии, пожаростойкость, композиты широко применяются в строительстве как в качестве конструкционных, так и отделочных материалов. На основе композитов изготавливается искусственный камень, без которого сложно представить себе современное строительство и интерьеры. Трубы, плёнки, полы, гидроизоляция, утеплитель,линолеум, клей.лаки, краски, облицовочные плитки, светонепроницаемые покрытия, замазки,

Стеклопластик успешно применяется в химической промышленности, заменяя при этом металл. Несомненным преимуществом стеклопластика является то, что он не подвержен воздействию агрессивных сред, и гораздо более долговечен, чем металл. Это позволяет применять стеклопластик там, где использование изделий из других материалов невозможно, или же связано с большими сложностями и рисками, например, хранение и транспортировка очень агрессивных химически активных веществ.

Из стеклопластика изготавливают корпуса и надстройки яхт и кораблей, детали и элементы тюнинга автомобилей, отделочные панели, используемые в поездах и метро, изделия для активного отдыха (бассейны, лыжи, горки в аквапарках). Также следует отметить важную роль современных комопзитов в ветроэнергетике, где они используются для изготовления лопастей ветрогенераторов.

В гражданском строительстве: мосты, ветротурбины. ЗАЩИТА ОТ КОРРОЗИИ, ФОНАР СТОЛБЫ, ОПОРЫ, ЛЁГКИЕ КОНСТРУКЦИИ

ЗАКЛЮЧЕНИЕ

Два перспективных пути открывают комбинированные материалы, усиленные либо волокнами, либо диспергированными твердыми частицами.

У первых в неорганическую металлическую или органическую полимерную матрицу введены тончайшие высокопрочные волокна из стекла, углерода, бора, бериллия, стали или нитевидные монокристаллы. В результате такого комбинирования максимальная прочность сочетается с высоким модулем упругости и небольшой плотностью. Именно такими материалами будущего являются композиционные материалы.

Композиционный материал конструкционный (металлический или неметаллический) материал, в котором имеются усиливающие его элементы в виде нитей, волокон или хлопьев более прочного материала. Примеры композиционных материалов: пластик, армированный борными, углеродными, стеклянными волокнами, жгутами или тканями на их основе; алюминий, армированный нитями стали, бериллия.

Комбинируя объемное содержание компонентов, можно получать композиционные материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Билет 11.

Гидроизоляция - это комплекс гидроизоляционных работ по защите строительных материалов покрытий, строительных конструкций, различных видов сооружений от воздействия влаги, воды. Кроме всего прочего, гидроизоляция - это виды работ, влияющие не только на долговечность покрытий и строительных конструкций здания, но и на здоровье человека, окружающую его экологическую обстановку в целом. Все виды гидроизоляционных материалов предназначены для строительных, ремонтных, ремонтно-восстановительных работ. Свойства гидроизоляционных материалов применяемых в работе по гидроизоляции, позволяют обеспечивать надежную водонепроницаемость строительных конструкций, покрытий, теплоизоляции. По принципу действия гидроизоляции, способам применения в работе, свойствам строительные гидроизоляционные материалы делятся на три основных вида:

Мембранные гидроизоляционные материалы (рулонная изоляция);

Обмазочные гидроизоляционные материалы (мастика, полимерные битумные гидроизоляционные материалы, гидроизоляционные материалы и покрытия конструкций на цементной основе, т.п.);

Гидроизоляционные материалы и покрытия проникающего действия

Применяя в технологии работ различные виды гидроизоляционных материалов для строительных конструкций, с различными свойствами, Вы обеспечиваете надежную защиту материалов покрытий бетонных, кирпичных строительных конструкций от проникновения воды, воздействия других видов агрессивных сред (соли, щелочи, нефтепродукты, растворители).

Свойства гидроизоляции, виды гидроизоляционных материалов и работ

Антифильтрационная гидроизоляция брагодаря своим свойствам этот вид покрытия применяется для строительных работ по защите от проникновения воды в подземные, подводные сооружения и строительные конструкции (подвалы, заглубленные помещения зданий, транспортные тоннели, конструкции шахт, опускные колодцы, кессоны), через подпорные гидротехнические сооружения (плотины, их экраны, понуры, диафрагмы), а также для работы по гидроизоляционной защите материалов покрытий и конструкций от утечки эксплуатационно-технических или сбросных вод (каналы, туннели, другие виды водоводов, бассейны, отстойники, резервуары).

Антикоррозионная гидроизоляция предназначена для работ по защиты различных видов покрытий, строительных конструкций и сооружений от химически агрессивных жидкостей и вод (минерализованные грунтовые воды, морская вода, различные виды сточных вод промышленных предприятий), от агрессивного воздействия атмосферы (надземные металлические конструкции, гидротехнические сооружения в зоне переменного уровня воды), от электрокоррозии, вызываемой блуждающими токами (опоры линий электропередач, трубопроводы, подземные металлические конструкции).

По виду и свойствам основного гидроизоляционного материала различают строительную гидроизоляцию асфальтовую, минеральную, пластмассовую, металлическую; по способу устройства, выполнения гидроизоляционных работ - окрасочную, штукатурную, оклеечную, литую, пропиточную, инъекционную, засыпную, монтируемую; по основному назначению и конструктивным свойствам - поверхностную, шпоночную, работающую на прижим и на отрыв, уплотняющую швы и сопряжения конструкций, комплексного назначения (теплогидроизоляция, пластичные компенсаторы). Важнейшие виды строительных гидроизоляционных материалов характеризуются следующими свойствами:

Окрасочная гидроизоляция (горячая и холодная) выполняется в виде тонкого (до 2 мм) многослойного гидроизоляционного покрытия, обычно из битумных полимерных лаков, красок. Эти выды полимерных материалов применяются для работ по противокапиллярной, антикоррозионной защите железобетонных и металлических конструкций. Благодаря своим свойствам, наиболее надежны в технологии работ различные виды горячих битумно-полимерных, холодных эпоксидно-каучуковых гидроизоляционных покрытий. Все большее применение получают технологии работ с применением новых видов полимерных гидроизоляционных материалов со свойствами холодного отверждения.

Штукатурная гидроизоляция (горячая и холодная) представляет собой многослойное (до 2 см) гидроизоляционное покрытие конструкций; холодные, горячие асфальтовые штукатурные растворы, полимерные гидроизоляционные мастики, не требующие по технологии работ конструкций защитного ограждения, позволяющие механизировать работы по технологии их нанесения. Расширяется применение в работе полимерных бетонных и полимерных цементных гидроизоляционных покрытий, коллоидного цементного раствора.

Оклеечная гидроизоляция производится способом наклейки рулонных полимерных гидроизоляционных материалов в виде многослойного (обычно в 3-4 слоя) покрытия с обязательной защитой конструкций поверхностными стяжками или стенками. Несмотря на большое распространение этой технологии гидроизоляционных работ, полимерная оклеечная гидроизоляция в ряде случаев заменяется окрасочной или штукатурной гидроизоляцией. Эти материалы отличаются, благодаря своим свойствам, повышенной трещиностойкостью. Совершенствование технологии этого вида гидроизоляционных работ идет по пути применения полимерных пленок, стеклопластиков.

Литая гидроизоляция - наиболее надежный по свойствам вид технологии. Работы выполняются, как правило, из горячих асфальтовых мастик, растворов способом разливки их по горизонтальному основанию (в 2-3 слоя общей толщиной 20-25 мм), заливкой за стенку или опалубку на стенах (толщиной 30-50 мм). Вследствие сложности способа и дороговизны эти гидроизоляционные работы выполняются в особо ответственных случаях. Развитие технологии, свойств материалов идет по пути применения асфальтокерамзитобетона, битумоперлита, пеноэпоксидов.

Засыпная гидроизоляция по технологии устраивается способом засыпки сыпучих гидроизоляционных покрытий в водонепроницаемые слои, полости, например, огражденные опалубкой. Технология аналогична по конструкции, свойствам материалов и назначению литой гидроизоляции, но имеет большую толщину (до 50 см). Имеют комплексное теплогидроизоляционное назначение (гидрофобные пески, порошки, асфальтоизол) со свойством небольшой водонепроницаемости.

Пропиточная гидроизоляция выполняется пропиткой строительных изделий из пористых материалов (бетонные плиты, блоки, асбестоцементные листы и трубы, блоки из известняка и туфа) в органическом вяжущем (битум, каменноугольный пек, петролатум, полимерные лаки). Пропиточная гидроизоляция - наиболее надежная гидроизоляционная технология для сборных элементов, подвергающихся интенсивным механическим воздействиям (сваи, трубы, тюбинги, фундаментные блоки).

Инъекционная гидроизоляция осуществляется нагнетанием вяжущего материала в швы, трещины строительных конструкций или в примыкающий к ним грунт, методами и технологией работ, аналогичными устройству противофильтрационных завес. Используется, как правило, при ремонте. Для технологии ее устройства все шире применяются новые полимеры (карбамидные, фурановые смолы).

Монтируемая гидроизоляция выполняется из специально изготовленных элементов (металлические, пластмассовые листы, профильные ленты), прикрепляемых по технологии к основному сооружению монтажными связями. Этоп вид применяется в особо сложных случаях. Совершенствование технологии идет по пути использования стеклопластиков, жесткого поливинилхлорида, индустриального изготовления сборных железобетонных изделий, покрытых в заводских условиях окрасочной или штукатурной гидроизоляциии.

Поверхностная гидроизоляция - наиболее распространенный конструктивный вид гидроизоляции - поверхностные покрытия в сочетании с уплотнением деформационных или конструктивных швов, устройством сопряжений, обеспечивающих непрерывность всего напорного фронта сооружения. Поверхностная гидроизоляция конструируются таким образом, чтобы они прижимались напором воды к изолируемой несущей конструкции. Разработаны также новые виды конструктивной гидроизоляции, со свойствами работать на отрыв.

Существенное значение в гидроизоляции сооружений и конструкций имеет уплотнение деформационных швов. Уплотнения устраивают для придания швам водонепроницаемости, защиты их от засорения грунтом, льдом, плавающими телами. Помимо водонепроницаемости, уплотнения должны также обладать свойствами высокой деформативной способности, гибкостью, с тем чтобы они могли свободно следовать за деформациями сопрягаемых элементов конструкции или секций сооружения. Наиболее распространенные типы уплотнений - асфальтовые шпонки, прокладки, металлические диафрагмы, компенсаторы, резиновые, пластмассовые диафрагмы, прокладки, погонажные герметики. Предусматривается также широкое применение для уплотнения швов конструкций битумных полимерных герметиков, стеклопластиков, стеклоэластиков, покрытий позволяющих создавать более простые и надежные уплотнения.

Гидроизоляция, со свойствами работать «на отрыв», выполняется в виде покрытий, наносимых на защищаемую конструкцию со стороны, обратной напору воды. Покрытия применяются главным образом при ремонте и восстановлении сооружений (например, путем оштукатуривания изнутри затопляемых подвалов зданий) и для гидроизоляции подземных сооружений, несущие конструкции которых бетонируются впритык к окружающему грунту или скальному основанию - туннели, опускные колодцы, подземные помещения большого заглубления (при антифильтрационной их защите). Для устройства этого типа применяются гидроизоляционные покрытия, допускающие анкеровку за основную конструкцию (литая и монтируемая гидроизоляция) либо покрытия обладающие свойством высокой адгезией к бетону при длительном воздействии воды (цементный торкрет, холодная асфальтовая и эпоксидная окрасочная гидроизоляция).

Строительные гидроизоляционные работы

Комплекс строительных работ по устройству гидроизоляции включает: подготовку основания, устройство гидроизоляционного покрытия и защитного ограждения, уплотнение деформационных швов и сопряжений. При выборе типа покрытия, отдают предпочтение таким покрытиям, которые, при равной надежности и стоимости, позволяют комплексно механизировать гидроизоляционные работы, ликвидировать их сезонность.

Билет 12

Варианты декоративных покрытий

Отделка стен здания, как наружных, так и внутренних, является сегодня неотъемлемой частью строительства. Для декоративной отделки используются декоративные покрытия всевозможных видов. Сегодня существует большое количество строительных отделочных средств подчеркивающих интерьера дома. Таким образом покупатель может выбрать то покрытие, которое удовлетворяет его по всем современным меркам. Ниже показан список самых распространенных.

итальянская мозаичная краска;

флоковые дисперсионные покрытия;

живописная мультиколорная краска;

объемная фактурная отделочная штукатурка;

цветная структурная рельефная штукатурка;

популярная венецианская зернистая штукатурка;

Различают несколько наиболее часто используемых видов декоративных фактур. Самые дешёвые, к тому же недолговечные – бумажные обои. Другой вид – стеновые панели из пластика, дерева, ДСП, чаще всего использующиеся при реконструкции зданий, оформлении стен офисов или других учреждений. Эти материалы отличаются разными эксплуатационными характеристиками. Декоративное покрытие состоит из нескольких типов, которые различаются по цвету и визуальному эффекту позволяют насыщать потребительский рынок, удовлетворяя самых взыскательных заказчиков. Прекрасные на вид, приятные на ощупь покрытия этой группы представлены богатством ассортимента, среди которого Вы можете выбрать стеновое покрытие, имитирующее бархат или парчу, или дающим превосходный эффект морской пены, а быть может насыщающее взор перламутровым отливом. Но кроме эксклюзивного внешнего вида декоративные покрытия – это материал, обладающий прочностью то есть устойчивостью к влаге. Вот названия некоторых покрытий обладающих подобными свойствами.

Travertino(известь, натуральные пластичные элементы; придает стенам состаренный вид);

Provence Antique(вода, акриловая смола, наполнители с эффектом камня; внутренние и наружные работы);

Glamour(мельчайшие керамические шарики, дающее этому покрытию повышенную износостойкость

Tintoflex(синтетические акриловые флоки; обработка общественных зданий: цокали фасадов, подъезды, лестничные клетки);

Tintoflex(многокомпонентная цветная краска на основе цветных капсул; для окраски интерьеров и фасадов);

Правильная отделка стен.

Дизайнеры выделяют некоторые особенности, свойственные декоративному покрытию, которые будут усиливать эффектность нанесенного на стену декоративного материала. Так для помещения со скользящим светом, эффект жемчужного блеска будет особенно элегантно смотреться при оформлении колонн, а эффект «под старину» будет с легкостью достигнут применением смеси минеральных наполнителей с натуральными волокнами. Декоративные покрытия имеют свои преимущества, значительно выделяющие их среди других декоративных оформлений. Благодаря этому достигается удобство эксплуатации, а при наружном оформлении стен – стойкость к атмосферным осадкам. Возможность нанесения на любой тип поверхности, не требующий особой предварительной подготовки – это еще один из плюсов декоративной штукатурки. Услуги сегодняшнего строительного рынка в сфере нанесения декоративного покрытия путем нестандартной или авторской техники, представлены предложениями множество профессиональных штукатуров и дизайнеров.

Создание рисунка покрытия.

Декоративные покрытия могут, великолепно украсить ваш дом, создать собственный, неповторимый стиль, приятно удивить гостей, впечатлить друзей и знакомых. Тогда вам самим будет приятно долгое время находиться дома. Такие покрытия красивы, многообразны, главным образом они служат как средство для декоративной художественной отделки. Их применение редко оставляет, хозяина дома разочарованным. Красивая качественная штукатурка, водоэмульсионная, масленая краска, а так же обои являются весьма популярными, поэтому могут по праву называться декоративными покрытиями. Все они при правильном применении, а также уходе могут долгое время радовать вас. Ремонтируя помещение или строя новый дом, главное умело использовать наносимые материалы. Если вы не обладаете достаточным опытом, тогда обращайтесь к нашим специалистам. Возможно даже подобрать различные рисунки, абстракциями, всевозможные цветные узоры. То, что они являются декоративными покрытиями это, безусловно.

Штукатурка имеет множество разновидностей, она легко разводится и замешивается, затем быстро наносится. В строительных магазинах продаются уже готовые смеси, которые сразу можно использовать, работая в различных помещениях. Перед их нанесением главное обработать стены должным образом. Только тогда лаки и краски будут служить вам, продолжительное время. Пластиковые плитки для потолков, а так же багеты, уголки к дверным косякам, можно успешно использовать при проведении ремонтных работ. Большое количество декоративных покрытий дарит вам широкие возможности выбора, необходимого материала, чтобы отреставрировать нуждающиеся в ремонте зданий. Декоративные материалы, это существенная помощь, в ваших стараниях сделать ваш дом уютным, а значит красивым. Декоративным покрытиям отделена огромная роль среди отделочных материалов.

Билет 13

Что представляют собой природные каменные материалы? Все они являются строительными камнями и подразделяются на две основные группы: материалы, используемые в первоначальном природном виде — рыхлые каменные материалы (например, песок, гравий) и материалы, пригодные для строительных целей лишь после соответствующей механической обработки (распиловка, шлифовка, дробление и др.) — массивные горные породы (например, гранит, известняк, мрамор). Из камней второй группы получают пиленый стеновой, облицовочный, дорожный (бортовой, брусчатка и др.) материал, кровельную плитку.

Основные показатели изделий из строительного камня — это средняя плотность, прочность и стойкость к различным условиям. По показателям средней плотности различают легкие и тяжелые камни. Легкие камни (плотность 1,8) имеют пористое строение, и поэтому могут быть использованы в виде штучного камня и блоков для стен зданий и щебня для легких бетонов. К ним относятся такие горные породы, как плотный известняк, доломит, травертин, гипсовый камень, пемза, вулканический туф, известняк пористый. Тяжелые (плотность выше 1,8) камни широко применяют для сооружения фундаментов, подпорных стен, плотин, волноломов, мощения земляных откосов, дорожных работ, декоративной облицовки и др. К тяжелым камням относятся гранит, диорит, сиенит, габбро, кварцит, лабрадорит, базальт, диабаз, андезит и породы средней твердости: мрамор белый и серый, мрамор цветной и мраморовидный известняк, песчаник.

Блоки и строительные камни применяются для кладки стен (наружных и внутренних) монументальных зданий, для фундаментов и стен подвалов. Естественный облицовочный камень применяется для покрытия внешних поверхностей зданий и сооружений, оформления интерьеров, изготовления архитектурно-строительных деталей (колонны, капители, пилястры, ступени и т.д.) и скульптур. В качестве облицовочных материалов используют граниты, сиениты, диориты, габбро, кварцит, андезит, мраморы, травертин, известняки, туфы, доломиты, сланцы, песчаники.

Для облицовки камень применяется как в необработанном виде — пластины неправильной формы с рваными краями, так и в виде плит. Облицовочные плиты в зависимости от метода изготовления делят на плиты тесаные и плиты пиленые. Пиленые плиты легче получить, поэтому они значительно дешевле тесаных. При обработке поверхности плиты ей придают ту или иную фактуру. В зависимости от приемов обработки камня (скалыванием или абразивная) установлены стандартные виды внешней поверхности каменных изделий: бугристо-скальная — скол с крупными чередующимися буграми и впадинами на поверхности без следов их получения; рифленая — рельефная с правильным чередованием гребней и впадин до 2 мм; бороздчатая — равномерно шероховатая с прерывистыми бороздками глубиной от 0,5 до 1 мм; точечная — равномерно шероховатая с точечными углублениями от 0,5 до 2 мм. Обработка абразивными материалами дает следующие фактуры: пиленую — неравномерно бороздчатую с бороздками глубиной до 2 мм; шлифованную — равномерно шероховатую с рельефом глубиной до 0,5 мм; лощеную — гладкую, бархатисто-матовую с выявленным рисунком камня; зеркальную — гладкую с зеркальным блеском. Основные требования, выдвигаемые к плитам — однородность построения горных пород, используемых для их изготовления, прочность, устойчивость к выветриванию, хорошая обрабатываемость, отсутствие трещин.

Брусчатка — это колотые и тесаные бруски камня, имеющие форму параллелепипеда с прямоугольной лицевой поверхностью. Брусчатку изготавливают из таких горных пород, как базальт, диабаз, гранит, имеющих прочность на сжатие не ниже 100 МПа и обладающих хорошей обрабатываемостью. Используют для мощения улиц, площадей, дорожек.

Кровельную плитку изготавливают из кровельных сланцев путем раскалывания и обрезки, а иногда — из слоистых песчаников. Готовые плитки из сланцев называют природным шифером — это самый долговечный кровельный материал. Срок его службы исчисляется сотнями лет.

Еще применение.

Камень для внутренней и наружной отделки, мощения, кладки фундаментов, подпорных стен, сооружения водоемов, альпийских горок, плиты для облицовки, художественные изделия из гранита, мрамора, известняка, доломита, песчаника, сланца, андезита, порфирита, туфа, травертина, ракушечника.

Натуральный камень на протяжении многих лет пользуется стабильным спросом, о чем свидетельствуют попытки различных производителей разработать искусственные заменители натурального камня, но природа создает поистине уникальные произведения искусства, повторить которые может только сама природа!

Билет 14

Керамическими называют искусственные каменные материалы, изготовляемые из минерального сырья путем формования и последующего обжига при высоких температурах. Керамические изделия обладают различными свойствами, которые определяются составом исходного сырья, способами его переработки, а также условиями обжига-газовой средой, температурой и длительностью. Материал (т.е. тело), из которого состоят керамические изделия, в технологии керамики именуют керамическим черепком.Строительные керамические изделия классифицируют по структуре керамического черепка и по их конструктивному назначению в отдельных элементах зданий и сооружений.

Водопоглощение керамических материалов характеризует количественную величину их пористости и соответственно степень спекания, которая в свою очередь влияет на многие рабочие свойства изделий строительной керамики: морозостойкость, паро- и воздухопроницаемость, сцепление с раствором, загрязняемость и др.

Предел прочности при сжатии керамических материалов зависит от их состава и структуры и уменьшается с увеличением размера образца. Наиболее важное значение предел прочности имеет для изделий стеновой керамики, которые воспринимают большие нагрузки в зданиях и сооружениях.

Предел прочности при изгибе

Морозостойкостью называют способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и без значительного понижения прочности.

Теплопроводность керамических материалов зависит от их объемной массы, состава, вида и размера пор и резко возрастает с увеличением их влажности ,так как теплопроводность воды выше теплопроводности воздуха

Паропроницаемость действующими Гостами и ТУ не регламентирована. Однако в некоторых случаях она влияет на долговечность строительных конструкций.

Билет 15

Определение

Материалы из стекла имеют искусственную аморфную структуру, их получают из минерального расплава, содержащего стеклообразующие компоненты (оксиды кремния, бора, алюминия и др.) Переход из жидкого расплава в твёрдое стеклообразное состояние-процесс обратимый. Кроме материалов из стекла, выделяют материалы из каменных и шлаковых расплавов.

Основы производства

Сырьё. Основные сырьевые компоненты для производства материалов из стекла – кварцевый песок, сода, мел, доломит, известняк. При этом в стекломассу вводятся кислотные, щелочные и щёлочно-земельные оксиды. От их количества непосредственно зависят все основные эксплуатационно-технические свойства стекла. Большое влияние на свойства строительных стекол оказывают вспомогательные компоненты – осветлители, обесцвечиватели, красители, глушители, окислители, восстановители.

Осветлители вводят в шихту для освобождения стекломассы от видимых пузырей, т.е. для ее осветления. Этим ускоряется процесс стекловарения. Действие осветлителей заключается в том, что при нагревании они разлагаются с выделением большого количества газообразных продуктов. Улетучиваясь из стекломассы, они способствуют удалению из нее и других газов (пузырей).

Обесцвечиватели вводят в стекломассу, чтобы устранить нежелательные сине-зелёные или желто-зелёные оттенки, которые стекломасса приобретает из-за примесей железа в сырьевых материалах

Красители служат для окрашивания стекла в тот или иной цвет. Обычно в качестве красителей используют соединения металлов, главным образом оксиды тяжёлых металлов – марганца, кобальта, никеля, хрома, железа.

Большинство светопрозрачных стекол варят в окислительной среде. Вместе с тем существует группа стекол (цветные), для варки которых требуется восстановительная среда. Для регулирования этих условий варки в стекломассу вводят окислители и восстановители.

Сырьём для производства материалов их минеральных расплавов ( каменных, шлаковых) служат соответственно базальтовые, диабазовые, базальто-доломитовые и другие породы, доменные металлургические шлаки.

Основы технологии

Основные технологические операции при производстве материалов из стекла – варка и формование.

Варка стекла производится в печах различного типа. Листовое светопрозрачное стекло варят в ванных печах непрерывного действия. При этом выделяют пять стадий стекловарения: силикатообразование при температуре 800-900ºС, стеклообразование (1100-1200ºС), осветление (1400-1600 ºС), студка (1100-1200 ºС), формование стекломассы (прессование, прокат, вытягивание), отжиг. В результате отжига снижаются полученные при формовании внутренние температурные напряжения, возникающие вследствие более высокой скорости остывания наружных слоёв стекла по сравнению с внутренними. Наружные слои стремятся к сжатию, а внутренние-более нагретые-препятствуют этому.

Отделку лицевой поверхности стекла производят механическим, химическим способами и путём нанесения различных покрытий.

Механическая обработка включает резку, шлифование, гравирование, пескоструйную, ультразвуковую.

Химическая обработка состоит из травления и матирования (обработка поверхности парами фтористого водорода, плавиковой кислотой, матирующими пастами или другими веществами), химического полирования, выщелачивания (для повышения светопроницания и получения «радужного» эффекта).

Технологический процесс производства материалов из других минеральных расплавов включает следующие операции: подготовка сырьевых компонентов, плавка шихты в пламенных шахтных, ванных, вращающихся или дуговых электрических печах при 1400-1450 ºС; охлаждение расплава до 1250 ºС для стабилизации структуры и уменьшения усадочных дефектов в готовой продукции; литьё в подогретые постоянные формы из чугуна или жароупорной стали или во временные силикатные формы; медленное (до 1 суток и более) охлаждение; механическая обработка поверхности и кромок.

Номенклатура

Материалы из стекла и других минеральных расплавов можно разделить на две основные группы: светопрозрачные и непрозрачные (облицовочные, специального назначения: теплоизоляционные, звукопоглощающие, кислотоупорные).

Светопрозрачные материалы и изделия. Наиболее распространено в строительстве оконное стекло – бесцветное с гладкими поверхностями. Листы оконного стекла выпускаются, например шириной 250…1600 мм, длиной 250…2200 мм, толщиной 3…6 мм. Масса 1м² стекла 2…5 кг.

Витринное стекло представляет собой крупногабаритные бесцветные листы, как правило полированные. Один из наименьших размеров 1700х1250 мм, наибольших 2500х6000 мм при толщине 5,5…10 мм.

Флоат-стекло толщиной от 3 до 25 мм и с наибольшим размером 3,2х6 м, получаемое формованием на расплаве металла, не имеет оптических дефектов.

Узорчатое, матовое и матово-узорчатое стёкла отличаются оригинальными эстетическими характеристиками. Узорчатое стекло имеет на одной или обеих поверхностях чёткий рельефный рисунок глубиной 0,5…1,5 мм. Узорчатое стекло может быть бесцветным, цветным и армированным. Применяют узорчатое стекло для остекления дверей, перегородок и других ограждений для создания мягкого освещения и защиты от прямого солнечного света.

Матовое стекло получают из оконного стекла толщиной 3…6 мм при помощи пескоструйной или химической обработки одной или обеих сторон.

Матово-узорчатое стекло изготавливают аналогичной обработкой одной поверхности по трафарету с определённым рисунком. Если на поверхность матированного стекла нанести слой столярного клея и подвергнуть его термообработке, то после снятия клея образуется матово-узорчатое стекло «мороз», имитирующее рисунок замёрзшего стекла.

Цветное стекло может быть однослойным, окрашенным в массе и двухслойным из бесцветной стекломассы с цветным накладным слоем толщиной 1 мм. Его применяют для декоративного остекления световых проёмов, устройства перегородок, изготовления витражей.