Из его лекций:

1.5. Получение монокристаллического кремния.

Из полученного описанными выше способами поликристаллического кремния можно вырастить кремний монокристаллический. При этом следует учитывать тот факт, что кремний при переходе из расплавленного состояния в кристаллическое увеличивает свой объем примерно на 10 %. Если проводить этот процесс в тигле, то воздействие стенок тигля на растущий кристалл вызовет образование в последнем большого количества дислокаций. Поэтому используют методы выращивания, исключающие воздействие стенок тигля на кристалл, приводящее к насыщению кристалла кислородом и углеродом.

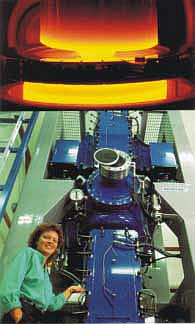

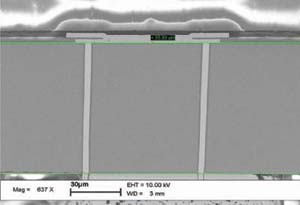

Наиболее предпочтительным является метод бестигельной зонной плавки, при котором переплавка кремния и выращивание монокристалла из зоны расплава происходит в инертном газе или в вакууме. В качестве примера приведем фотографии установки и процесса бестигельной зонной плавки (БЗП) Института физики полупроводников Сибирского отделения РАН (рис.1.2).

Как тут не вспомнить труды М.В. Ломоносова, который в своих собственных теоретических исследованиях в области географии показывает практическую пользу освоения Северного морского пути в своей знаменитой фразе:

БЗП: поликристалл Si, зона расплава белого цвета и растущий кристалл правильной цилиндрической формы; г – готовые кристаллы высокочистого кремния с превосходными параметрами.

«Российское могущество прирастать будет Сибирью и Северным океаном и достигнет до главных поселений европейских в Азии и в Америке».

Сибирь имеет редкостный потенциал воссоздания и скорого прогресса в производстве полупроводникового кремния. Это определено существованием крупного производства металлургического кремния на Братском и Иркутском (г. Шелехов) заводах по производству алюминия, уникальными сырьевыми запасами кварцитов высокой чистоты, наличием химического производства – Горно-химического комбината (ГХК) в г. Железногорске Красноярского края, высоким образовательным, научным и техническим потенциалом [2]. При этом произойдет уход от сырьевых поставок кварцитов за рубеж (цена – несколько центов за килограмм) и технического кремния (около 2-х долларов за килограмм) к производству и поставке кремния полупроводникового качества (200 – 400 долларов за килограмм) [2].

Состояние промышленности, производящей исходное сырье и полупроводниковый кремний, значительно определяет уровень развития высоких технологий, систем связи и, в целом, национальную безопасность. Только некоторые страны (Германия, Япония, США) имеют в своем распоряжении замкнутый цикл технологий производства высокочистого полупроводникового кремния. Потеря позиций СССР производстве и исследовании полупроводникового кремния, в связи с оставшимися на Украине кремниевыми производствами, для России означало безнадежное отставание в таких областях, как производство биочипов, микромеханика и сенсорика, солнечная энергетика. Семь ведущих институтов СО РАН соединили свои усилия в объединенном проекте под названием «Кремний» [2].

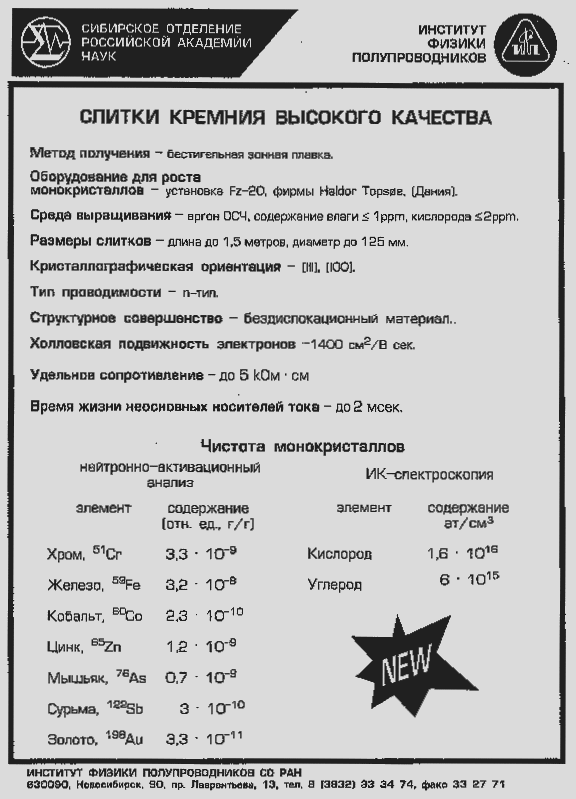

В

результате выполнения проекта освоено

выращивание монокристаллов кремния

методом бестигельной зонной плавки с

диаметром до 150 мм длиной до 1 метра

(рис.1.2, г). Полученные кристаллы

бездислокационные и обладают превосходными

электрофизическими параметрами: удельное

электрическое сопротивление до 5000

Ом·см, холловская подвижность электронов

до 1400 см2/Вс,

время жизни носителей заряда до 2

миллисекунд, концентрация легирующих

примесей менее 1012

см–3,

концентрация углерода и кислорода менее

1016

см–3

(рис.1.3).

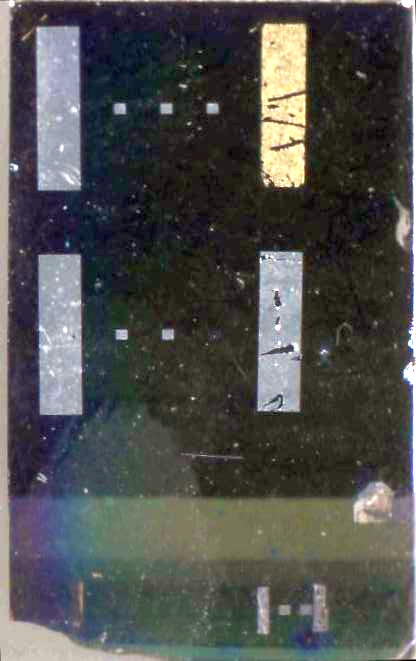

Рис.1.3. Формуляр. Слитки кремния высокого качества

Технологические этапы обработки слитков кремния при подготовке производства полупроводниковых приборов и интегральных схем.

Основными целями технохимических процессов подготовки подложек ИМС являются: получение чистой поверхности полупроводниковой пластины; удаление с поверхности полупроводниковой пластины механически нарушенного слоя; снятие с полупроводниковой пластины слоя исходного материала определенной толщины; локальное удаление исходного материала с определенных участков поверхности подложки; создание определенных электрофизических свойств обрабатываемой поверхности подложки; выявление структурных дефектов кристаллической решетки исходной подложки; получение мезаструктур; осаждение гальванических покрытий.

Получение чистой поверхности полупроводниковых подложек связано с требованием недопустимости каких-либо загрязнений при проведении процессов диффузии, эпитаксиального наращивания и др. Поэтому основной целью технохимических процессов является удаление с поверхности исходных подложек различного рода загрязнений. Получение чистой поверхности подложек связано с большими трудностями и, как правило, достигается проведением комплекса различных технохимических процессов: промывка в воде, ультразвуковая промывка в растворителях, химическое или газовое травление и т. д.

1.Удаление с поверхноости подложки механически нарушенного слоя, образовавшегося в результате шлифовки и полировки с использованием абразивных или алмазных микропорошков, необходимо для получения атомарно совершенной структуры поверхностного слоя, который, в свою очередь, позволяет создать в подложке активные структуры ИМС с высокими электрофизическими параметрами. Удаление механически нарушенного слоя с поверхности подложек можно осуществлять химическим и газовым травлением, а также ионно-плазменной и плазмохимической обработкой.

2.Снятие с подложек слоя определенной толщины проводят для получения нужных толщин подложек, поступающих на последующие технологические операции. Требуемая толщина подложек определяется конкретным типом ИМС. Наиболее часто для этой цели используют химическое травление полупроводниковых материалов в различных травителях.

3.Локальное удаление полупроводникового материала с определенных участков поверхности исходной подложки проводят для создания рельефа, который дает возможность решать сложные технологические вопросы конструирования и изготовления полупроводниковых приборов и ИМС. Локальное удаление исходного материала подложки обычно осуществляют электрохимической обработкой в электролите либо химическим травлением через защитную маску.

Технохимические процессы дают возможность регулировать и изменять электрофизические свойства поверхности обрабатываемой полупроводниковой подложки. К этим свойствам в первую очередь следует отнести изменение поверхностной проводимости и скорости поверхностной рекомбинации. Наиболее эффективными в этом случае являются процессы химического травления в различных травителях, ионно-плазменной и плазмохимической обработки.

Большой практический интерес технохимические процессы имеют при исследовании структурных дефектов кристаллической решетки полупроводниковых подложек на различных этапах их обработки. К таким дефектам следует отнести дислокации, дефекты упаковки, двойникование и др. Выявление дефектов наиболее часто проводят с использованием селективного химического травления.

Получение мезаструктур является широко распространенным технологическим приемом при изготовлении большого класса полупроводниковых приборов и ИМС. Форма и геометрические размеры мезаструктуры определяются рисунком защитного рельефа, а глубина травления — типом химического травильного состава и технологическим режимом травления.

Осаждение гальванических покрытий из металлов позволяет создавать на поверхности полупроводниковой подложки токопрово-дящие дорожки, омические контакты и пассивные элементы ИМС.

Таким образом, технохимические процессы дают возможность подготовить полупроводниковую подложку с определенной чистотой поверхности и определенным ее рельефом для дальнейших технологических операций: осаждения эпитаксиальных пленок и защитных диэлектрических пленок, диффузионных процессов, процессов ионного легирования и др.

Выбор того или иного технохимического процесса обработки полупроводниковых подложек зависит от требований конкретного технологического процесса изготовления определенного типа полупроводниковых приборов или ИМС.

Альтернативные кремнию полупроводниковые материалы. Молибденит и интегральная схема из него.

Из лекций:

Молибденит – соединение молибдена и серы. Минеральный кристалл.

Молибденит – дисульфид молибдена MoS2, английское название: Molybdenite. Минерал, кристалл. В ранней радиотехнике использовался как кристаллический детектор в системе «кошачий ус», наряду с углем(коксом), галенитом PbS и другими.

От древних греков до 1778 г. Не различали галенит и молибденит. «Молибдена» - греч. cлово, так греки называли то, что нам известно как PbS и как галенит.

В 1778 году шведский химик Карл Вильгельм Шееле обнаружил в таком на вид минерале новый на то время элемент и назвал его молибдос (Мо) – по шведски –свинец. Но это был не свинец, Шееле ошибся.

Впоследствии минерал, называемый греками «молибдена», стали называть по латыни «галена» и далее галенит. А за минералом состава MoS закрепилось название молибденит. А тот элемент, что обнаружил Шееле стал молибденом Мо

Но взаимосвязи между галенитом PbS и молибденитом MoS существуют.

Использование как кристаллические детекторы в раннем радио.

Слой кремния невозможно сделать тоньше двух нанометров – иначе он начинает окисляться, что резко снижает его электронные качества. Интегральная схема из молибденита стабильно работает даже при толщине в три атома, что позволяет делать гораздо более миниатюрные чипы.

По механическим качествам молибденит привлекателен для использования в гибкой электронике, из него можно создавать целые «простыни» из микрочипов, которые впоследствии будут использовать для производства компьютеров, сгибаемых в трубку, или для приборов, наносимых непосредственно на человеческую кожу.

2011 год. Швейцария, г. Лозанна. ВУЗ Федеральная политехническая школа.

Лаборатория наноэлектроники и наноструктур.

Создана интегральная электронная схема, в которой, вместо обычного для современной электроники кремния, применен искусственный дисульфид молибдена MoS2

Ширина запрещенной зоны Eg=1.8 эВ. Это полупроводник, идеально подходящий для изготовления транзисторов: по некоторым своим характеристикам он потенциально превосходит кремний, а по нескольким параметрам – даже такую «экзотику», как графен.

Директор лаборатории наноэлектроники и наноструктур Андрас Кис рассказал о новой разработке: «Мы сделали первый прототип, он состоит всего из нескольких типовых транзисторов, но при этом способен производить бинарные логические операции, а это значит, что мы сможем сделать большие, намного более сложные, чипы»

Кремний образует объемные кристаллы, а у дисульфида молибдена - двумерная структура-это его важное преимущество перед кремнием.

Двумерная структура позволяет легко формировать тонкие пленки толщиной 6,5 Å (0,65 нм), в которых подвижность электронов при комнатной температуре 200 см2 В−1 с−1 соответствует подвижности электронов в слое кремния толщиной 2 нм.

Из других источников.

Учёные швейцарского университета Федеральная политехническая школа Лозанны (EPFL) сообщили об успешном опыте создания интегральной схемы, в которой вместо традиционного кремния использован молибденит (MoS2). По словам исследователей, этот минерал может преодолеть физические пределы кремния в том, что касается миниатюризации, потребления электроэнергии и механической гибкости.(В 2011г.)

«Основное преимущество MoS2 в том, что он позволяет нам снизить размер транзисторов, и, таким образом, ещё больше уменьшить их, - сказал Андрас Кис (Andras Kis), директор Лаборатории Наноэлектроники и Структур (LANES) в EPFL. - В случае с силиконом невозможно создать слои толщиной менее, чем два нанометра, из-за риска начала химической реации, которая окислит поверхность и нарушит её электронные свойства. С другой стороны, с молибденитом можно создавать слои, толщиной всего в три атома, открывая возможность строить микросхемы, которые в три раза тоньше. Даже в таких размерах материал всё ещё очень стабилен и его ёмкость можно легко контролировать».

Ч то

ещё делает привлекательным молибденит

- это его лёгкая доступность, так как он

довольно широко распространён в виде

минерала. По словам исследователей,

минерал может напрямую конкурировать

с кремнием, так как его структура и

полупроводниковые свойства делают его

«идеальным материалом для транзисторов».

то

ещё делает привлекательным молибденит

- это его лёгкая доступность, так как он

довольно широко распространён в виде

минерала. По словам исследователей,

минерал может напрямую конкурировать

с кремнием, так как его структура и

полупроводниковые свойства делают его

«идеальным материалом для транзисторов».

Также, по словам Андраса Киса, транзисторы из молибденита более эффективны, так как могут переключаться гораздо быстрее, а также могут быть переключены в более стабильный режим ожидания. С точки зрения усиления сигнала, молибденит также хорош, как кремний.

Технологии полупроводниковых приборов: точечные диоды и транзисторы, причины образования.

ПОЛУПРОВОДНИКОВЫЕ ПРИБОРЫ С ТОЧЕЧНЫМИ КОНТАКТАМИ

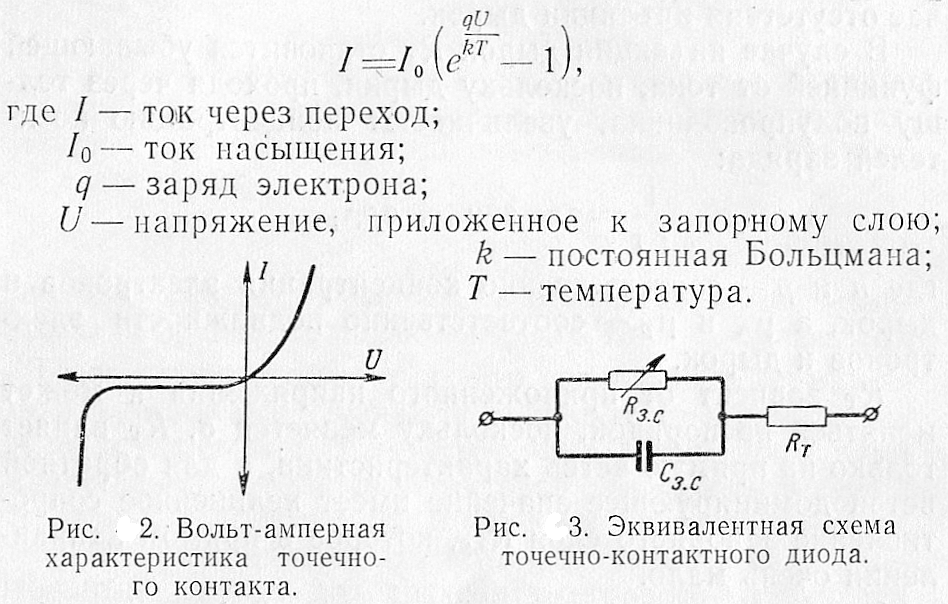

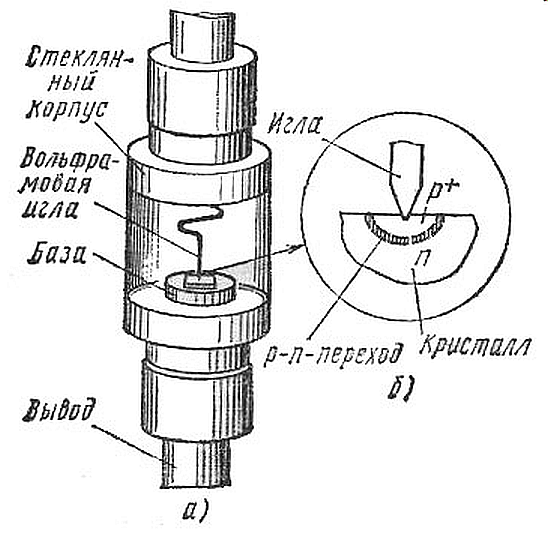

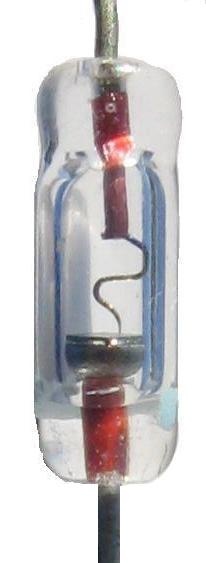

ТОЧЕЧНЫЕ ДИОДЫ

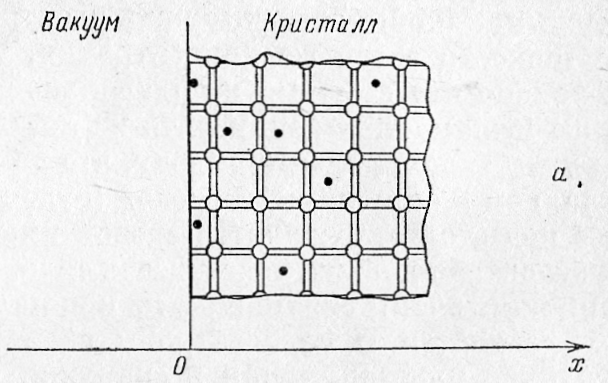

Поверхность реального кристалла

Точечные диоды применяют в качестве смесительных детекторов для работы в супергетеродинных приемниках, а также в качестве видеодетекторов в приемниках прямого усиления, либо в измерительных схемах до трехсантиметрового диапазона волн включительно; детекторов амплитудно- и частотно- модулированных сигналов (в телевизорах); кольцевых модуляторах (в счетно-решающих схемах) и маломощных выпрямителей тока (в измерительных, электромеханических и радиотехнических устройствах).

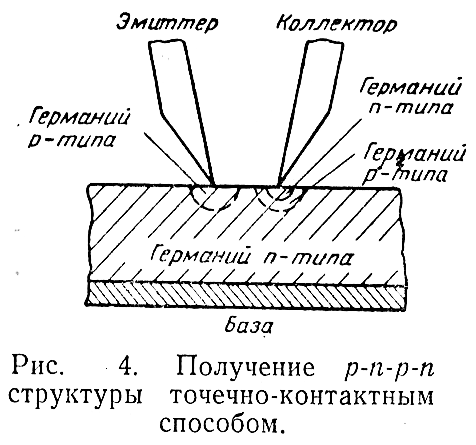

1.2. ТОЧЕЧНЫЕ ТРАНЗИСТОРЫ

Т.т. - маломощные триоды (не выше 100 мВт). Коллекторный зонд из фосфористой бронзы, эмиттерный зонд — бериллиевая бронза.

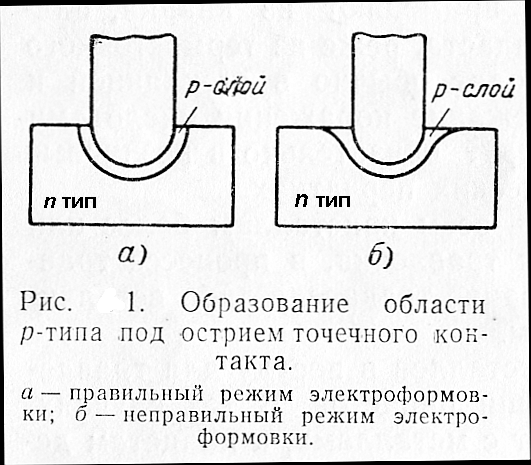

После установки зондов на небольшом расстоянии друг от друга (7—10 мк) на поверхности германия производят электроформовку.

Под эмиттерным зондом образуется небольшая область германия р-типа, а под коллекторным зондом благодаря диффузии фосфора в области р-типа под самым контактом образуется микрообласть германия n-типа (рис. 4).

Таким образом, в точечном германиевом триоде получается р-п-р-п структура.

Большое влияние на параметры точечного триода оказывает расстояние между зондами эмиттера и колллектора.

Основное назначение точечных триодов— усиление электрических сигналов и генерирование электрических колебаний на частотах от 0,5 до 10 Мгц.

Точечные триоды применяют в схемах триггеров, мультивибраторов, генераторов пилообразного напряжения, генераторов синусоидального напряжения, а также в схемах усиления промежуточной и высокой частоты.

35. Технологии полупроводниковых приборов: диоды и транзисторы со сплавными p-n–переходами.

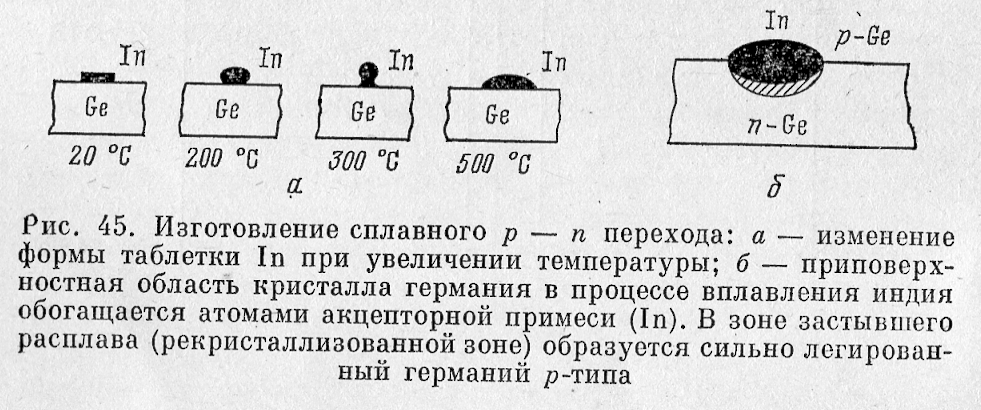

ПОЛУПРОВОДНИКОВЫЕ ПРИБОРЫ с P-N-ПЕРЕХОДАМИ, ПОЛУЧЕННЫМИ МЕТОДОМ .

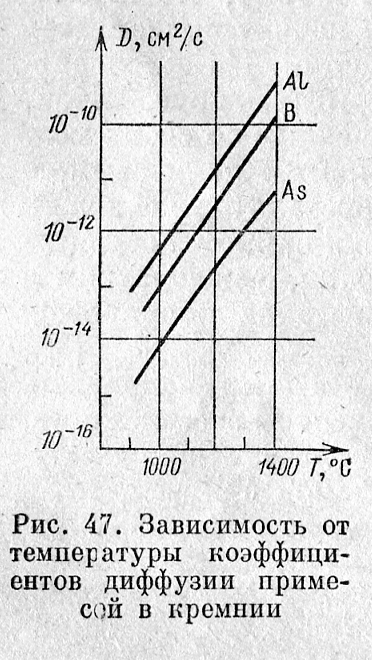

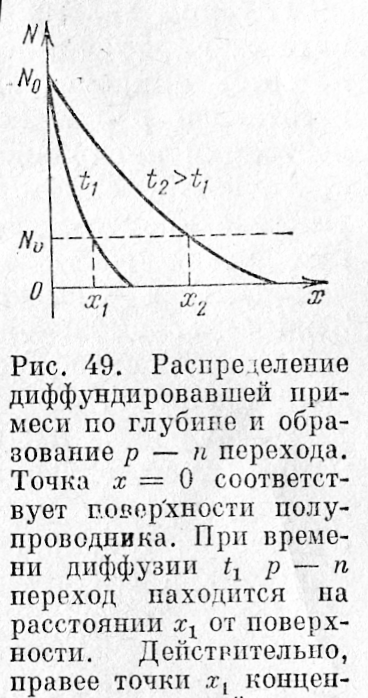

36. Технологии

полупроводниковых приборов: диффузионные

методы изготовления p-n–переходов; схема

процесса, зависимость коэффициента

диффузии от температуры, расчет глубины

диффузионного слоя.

36. Технологии

полупроводниковых приборов: диффузионные

методы изготовления p-n–переходов; схема

процесса, зависимость коэффициента

диффузии от температуры, расчет глубины

диффузионного слоя.

Диффузия — это обусловленный хаотическим тепловым движением перенос атомов, он может стать направленным под действием градиента концентрации или температуры. Диффундировать могут как собственные атомы решетки, так и атомы других химических элементов, растворенных в полупроводнике , а также точечные дефекты структуры кристалла — междоузельные атомы и вакансии. Диффузионный поток направлен от поверхности в глубь кристалла.

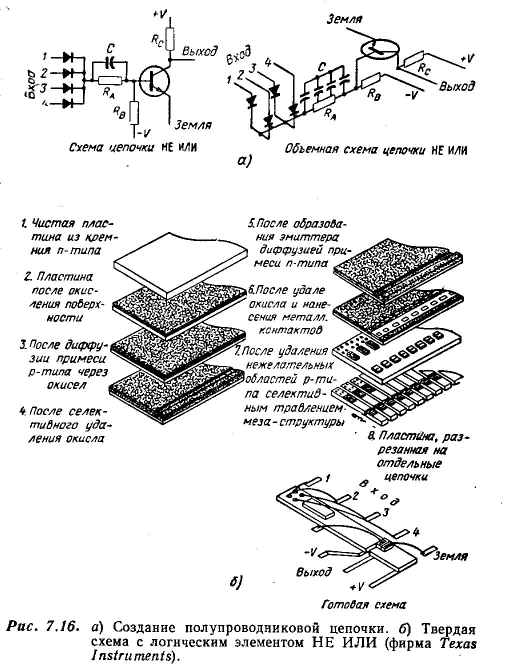

37)Технологии производства больших интегральных схем и микросборок

Интегральная микросхема (ИМС) — это микроэлектронное изделие, выполняющее функцию преобразования и обработки сигнала и имеющее не менее пяти элементов созданных в кристалле полупроводника (транзисторов, диодов, резисторов, конденсаторов), которые нераздельно связаны и электрически соединены между собой так, что устройство рассматривается как единое целое.

Основными параметрами ИМС являются плотность упаковки и степень интеграции. Плотность упаковки — число элементов в одном кубическом сантиметре объема ИМС. Степень интеграции определяется количеством элементов: до 10 элементов, ИМС первой степени интеграции; от 10 до 100 элементов — второй степени интеграции; от 100 до 1000 элементов — третьей степени интеграции и т. д

чистая пластина n-кремния

окисляется поверхность – SiO2

через окисел диффузия примеси

вытравливается в нужном месте окисел

в это место диффузия примеси n-типа

наносятся металлические контакты

удаление нежелательных областей p-типа – селективно травится меза-структура

резка пластины на части

Фотолитогра́фия — метод получения рисунка на тонкой плёнке материала, основной приём планарной технологии для производства ИМС.

Фотошаблон — пластина, прозрачная для используемого в процессе фотолитографии света или другого электромагнитного излучения, с рисунком, выполненным непрозрачным для используемого излучения красителем.

Процесс фотолитографии происходит так:

На толстую подложку (в микроэлектронике часто используют кремний) наносят пленку материала, из которого формируют рисунок. На этот слой наносится фоторезист. Для получения рисунка используется свет определённой длины волны. Минимальный размер деталей рисунка — половина длины волны (определяется дифракционным пределом). Производится экспонирование через фотошаблон (контактным или проекционным методом). Облучённые участки фоторезиста изменяют свою растворимость и их можно удалить химическим способом (процесс травления). Освобождённые от фоторезиста участки тоже удаляются.

Заключительная стадия — удаление остатков фоторезиста.

Если после экспонирования становятся растворимыми засвеченные области фоторезиста, то процесс фотолитографии называется негативным. Иначе — позитивным.

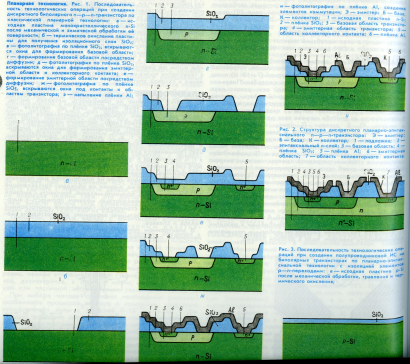

а — исходная пластина монокристаллического n-Si после механической и химической обработки её поверхности;

б — термическое окисление пластины для получения изоляционного слоя SiO2;

в — фотолитография по плёнке SiO2, вскрываются окна для формирования базовой области;

г — формирование базовой области посредством диффузии;

д — фотолитография по плёнке SiO2, вскрываются окна для формирования эмиттерной области и коллекторного контакта;

е — формирование эмиттерной области посредством диффузии;

ж — фотолитография по плёнке SiO2, вскрываются окна под контакты к областям транзистора;

з — напыление плёнки Al;

В качестве подложки используется пластина монокрист. n-Si, на ней термич. окислением создают плёнку Si02, в к-рой, применяя фотолитографию, формируют окна (создают маску) для введения (диффузии) акцепторной примеси (напр., В), в результате чего образуется базовая область транзистора (p-Si). Затем пластину снова окисляют и во вновь образованной плёнке Si02 повторной фотолитографией создают окна для введения донорной примеси (напр., Р) в только что сформированную базовую р-область (для создания эмиттера) и в исходную пластину (для формирования невыпрямляющего контакта к коллектору).

После третьего цикла окисление — фотолитография в плёнке SiO2 вскрывают окна к областям базы, эмиттера и коллектора и на всю поверхность пластины наносят (напылением в вакууме) слой металла (чаще всего AI).

Проводя в четвёртый раз фотолитографию по плёнке AI, формируют контакты к соответствующим областям транзистора, проводники и контактные площадки.

После вжигания контактов (при темпре 500—550 °С для Al) и контроля параметров транзисторов пластину разрезают на кристаллы (чипы), каждый из к-рых содержит один транзистор. Чипы помещают в корпус и присоединяют их контактные площадки к внешним выводам корпуса, затем корпус герметизируют для защиты транзистора

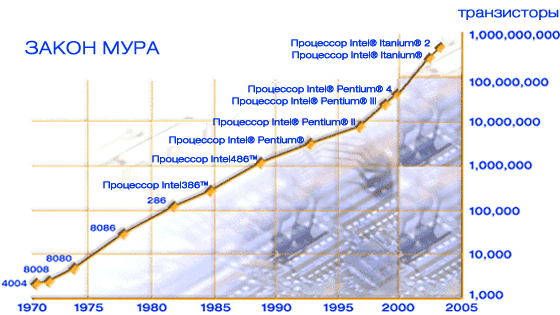

38) Закон Мура и перспективы развития микроэлектроники

19 апреля 2009 года Закону Мура исполнилось 44 года, и все эти годы он остается действующим.

40 лет назад микроэлектроника была в зачаточном состоянии. ИМС производилось мало, в самой сложной было всего 64 транзистора, и никакой достоверной статистики в этой отрасли не было. Поразительно как Гордон Мур сумел предугадать на десятилетия вперед и предсказать: 1) что количество транзисторов в ИМС ежегодно будет удваиваться; 2) что по мере увеличения числа транзисторов на микросхеме процессоры будут становиться все более дешевыми и быстродействующими, а их производство- все более массовым.

|

Закон Мура не законом природы, а эмпирическое правило. В первом виде он действовал до 1975 года, потом Мур внес поправку, предположив, что в более сложных ИМС удвоение числа транзисторов будет происходить каждые два года. И опять он оказался прав, правда в последнее время число транзисторов в кристалле удваивается каждые 12-18 месяцев.

В 2005 году технология 65 нанометров, 2007-й 45-нанометровый процесс, на 2009 год - 32-нанометрового, а в 2011 году будет технологический процесс 22 нм.

С тех пор, как Мур сформулировал закон в 1965 году. столько же времени предсказывают ему близкий предел. Пока этот предел не достигнут. Сам Мур говорит, что Закон Мура будет работать по крайней мере еще 10 лет, но для этого придется как следует поработать.

до 2020 года транзисторы в ИМС будут создаваться традиционно - с электродами и изолятором между ними в двумерной (2D) горизонтальной топологии. Например, до сих пор ядра процессора и элементы памяти традиционно располагались рядом, «бок о бок» на кремниевой пластине.

Но к 2020 г. размеры элементов транзистора достигнут атомарных размеров, и уменьшать их дальше будет невозможно. Нужны новые подходы.

изготавливать ИМС больших размеров, наращивая их площадь

т

рехмерные

многослойные микросхемы. Новая

технология, называется "through-silicon

vias" («внутрикремниевые межсоединения»),

дает сверхплотную упаковку компонентов

микросхемы, что повышает быстродействие

и снижает энергопотребление. Формируются

вертикальные каналы, протравленные в

кремниевой пластине и заполненные

металлом. Можно располагать на пластине

несколько чипов по вертикали друг над

другом и значительно увеличить объем

данных, проходящий через эти чипы.

рехмерные

многослойные микросхемы. Новая

технология, называется "through-silicon

vias" («внутрикремниевые межсоединения»),

дает сверхплотную упаковку компонентов

микросхемы, что повышает быстродействие

и снижает энергопотребление. Формируются

вертикальные каналы, протравленные в

кремниевой пластине и заполненные

металлом. Можно располагать на пластине

несколько чипов по вертикали друг над

другом и значительно увеличить объем

данных, проходящий через эти чипы.передача сигнала на уровне элементарных частиц, путем спиновых волн.

многократное использование электронов. Сейчас электроны перемещаются от истока к стоку, а затем утилизируются переносом в другое место, но можно производить множество операций, не теряя электронов.

углеродные и кремниевые нанотрубки. Диаметр нанотрубок - 1-2 нм, в экспериментальных транзисторах исток и сток расположены по их длине. Это повысит быстродействие и уменьшит потребляемую энергию, но размер больше не сократится. этот способ не столько для увеличения миниатюризации, сколько для повышения производительности. И есть ограничения, налагаемые требованием отвода тепла

Такие пути развития и прогресс полупроводниковой микроэлектроники еще возможен, его хватит лет на 50 -100. Что касается именно полупроводниковых компьютеров, то они скоро исчерпают свой потенциал даже при условии перехода к 3D архитектуре чипов быстродействие будет ограничено значением 1015 операций в секунду.

Понадобятся совешенно новые технологии – молекулярная электроника, молекулярная биология, робототехника). Для производства такой техники и компьютеров будут необходимы значительные экономические затраты, в несколько десятки раз превышающие затраты на производство современных “классических” полупроводниковых компьютеров.

39)Понятие микроэлектроники. 4 этапа.

Путь промышленности от традиционной радиотехники и электроники к микроэлектронике был небыстрым, хотя достоточно коротким в масштабе всего пути НТ прогресса, условно начиная от паровых машин. Этот путь зависит напрямую от развития элементной базы электроники, в котором можно выделить следующие этапы.

1900-1950 - дискретные элементы L,C,R , электронно-вакуумные лампы – диоды и триоды и др. в качестве усиливающих и преобразующих сигналы элементов; Навесной монтаж в производстве радиоаппаратуры .

1950 – наши дни - дискретные элементы L,C,R, полупроводниковые диоды и транзисторы и др. п/п приборы в качестве усиливающих и преобразующих сигналы элементов вытесняют постепенно лампы. Печатный монтаж в про-ве радиоаппаратуры;

1960 – наши дни - гибридные неразборные сборки – схемы , выполняющие заданную операцию, собранные из дискретных безкорпусных элементов L,C,R и полупроводниковых диодов и транзисторов, залитые компаундом. Печатный монтаж.

1965- наши дни - интегральные полупроводниковые микросхемы – схемы , выполняющие ряд заданных операций, в которых дискретные безкорпусные элементы L,C,R и полупроводниковые диоды и транзисторы уменьшены настолько, что выполнены в теле самого полупроводника, небольшого размера. Готовый кристалл помещен в пластмассовый неразборный корпус, снабжен электрическими выводами в количестве от 8 до 100, в зависимости от вида микросхемы. Печатный монтаж в про-ве радиоаппаратуры.

Эти 4 этапа описывают путь уменьшения электронных компонентов до микронных размеров (10-6 м) и дают общее представление о микроэлектронике. Интегральные схемы (ИС) получают не путем соединения изготовленных по отдельности дискретных элементов. Все элементы ИС и межсоединения выполняются одновременно в одном технологическом цикле на поверхности и в объеме кристалла. Получают конструктивно законченные схемы.

Микроэлектроника — это направление электроники, охватывающее исследование, конструирование и изготовление высоконадежных и экономичных микроминиатюрных электронных схем с помощью сложного комплекса физических, химических, схемотехнических, технологических и других методов.

. ЗАДАЧИ МИКРОЭЛЕКТРОНИКИ

создание максимально надежных электронных схем и устройств

снижение стоимости электронных схем и устройств

уменьшение массы и объема электронной аппаратуры по сравнению с аппаратурой на дискретных элементах, и уменьшение потребляемой мощности.

40) Печатный монтаж и изготовление печатных плат.

Предпосылки появления печатного монтажа радиоаппаратуры появились в 40-х годах прошлого века в виде научных работ по получению плотнопристающего металлического покрытия на изоляционных основаниях. В 1952 г . в СССР уже вышла популярная книга Левитина Новое в изготовлении радиоаппаратуры в серии МРБ.

ПЕЧАТНАЯ ПЛАТА —изоляционное основание с нанесенным на него печатным монтажом и отверстиями, предназначенными для крепления навесных деталей. Изготоавливается из тонких (1-2 мм) листов гетинакса или стеклотекстолита, или полиамида, фольгированных медью с одной или двух сторон. Бывают также многослойные платы.

ПЕЧАТНЫЙ ПРОВОДНИК — металлизированный участок на поверхности изоляционного основания.

ПЕЧАТНАЯ ДЕТАЛЬ —деталь, выполненная непосредственно на печатной плате и являющаяся элементом печатной схемы, напр. печатная катушка индуктивности

ПЕЧАТНЫЙ МОНТАЖ —система токонесущих печатных проводников, обеспечивающих электрическое соединение элементов схемы

ПЕЧАТНЫЕ СХЕМЫ —способ монтажа радиоаппаратуры, воспроизводящий объемный монтаж в виде рисунка в одной плоскости на одной или обеих сторонах плоской панели из изоляционного материала - платы. Эта технология обеспечивает изготовление как соединительных проводов, так и сопротивлений, катушек индуктивности, трансформаторов, конденсаторов, переключателей и др. элементов аппаратуры. Значительно снижает вес и габариты аппаратуры, повышает ее прочность, обеспечивает постоянство параметров аппаратуры и облегчает доступ к монтажу.

Наиболее популярный способ изготовления печатных плат – травление лишнего металла в соответствии с топологией печатной схемы. Часть металлизации, не закрытая лаком, стравливается кислотным или щелочным травителем. Затем на станках автоматах высверливаются отверстия в котактных площадках печатных проводников. Такой способ пригоден для поточного производства в цехах радиозаводов.

Трассировка сложных схем осуществляется компьютерным способом с помощью следующих программных комплексов.

PCAD 2000-2006

PCAD 4.5/8.5/8.7

Accel EDA

ORCAD

GERBER

CAM 350

Sprint-Layout и др.

41. Биохимия и биофизика как основа биотехнологий. Молекулярная биотехнология: образующие составляющие, коммерциализация и результаты производства.

Биотехноло́гия — дисциплина, изучающая возможности использования живых организмов, их систем или продуктов их жизнедеятельности для решения технологических задач, а также возможности создания живых организмов с необходимыми свойствами методом генной инженерии.

Биотехнологией часто называют применение генной инженерии в XX—XXI веках, но термин относится и к более широкому комплексу процессов модификации биологических организмов для обеспечения потребностей человека, начиная с модификации растений и одомашненных животных путем искусственного отбора и гибридизации. С помощью современных методов традиционные биотехнологические производства получили возможность улучшить качество пищевых продуктов и увеличить продуктивность живых организмов.

До 1971 года термин «биотехнология» использовался, большей частью, в пищевой промышленности и сельском хозяйстве. С 1970 года учёные используют термин в применении к лабораторным методам, таким, как использование рекомбинантной ДНК и культур клеток, выращиваемых in vitro.

Впервые термин «биотехнология» применил венгерский инженер Карл Эреки в 1917 году.

Использование в промышленном производстве микроорганизмов или их ферментов, обеспечивающих технологический процесс известны издревле, однако систематизированные научные исследования позволили существенно расширить арсенал методов и средств биотехнологии.

Биохи́мия (биологи́ческая, или физиологи́ческая хи́мия) — наука о химическом составе живых клеток и организмов и о химических процессах, лежащих в основе их жизнедеятельности. Термин «биохимия» эпизодически употреблялся с середины XIX века, но в классическом смысле он был предложен и введён в научную среду в 1903 году немецким химиком Карлом Нойбергом (Carl Neuberg).

Биохимия находится на стыке нескольких наук, прежде всего — биологии и химии.

Возникнув как наука о химии жизни в конце XIX века, чему предшествовало бурное развитие органической химии, биохимия отличается от органической химии тем, что исследует только те вещества и химические реакции, которые имеют место в живых организмах, прежде всего в живой клетке. Согласно этому определению, биохимия охватывает также многие области клеточной биологии и включает в себя молекулярную биологию [1]. После выделения последней в особую дисциплину, размежевание между биохимией и молекулярной биологией в основном сформировалось как методологическое и по предмету исследования. Молекулярные биологи преимущественно работают с нуклеиновыми кислотами, изучая их структуру и функции, в то время как биохимики сосредоточились на белках, в особенности на ферментах, катализирующих биохимические реакции.

Биофи́зика (от др.-греч. βίος — жизнь, др.-греч. φύσις — природа) - это наука о физических процессах, протекающих в биологических системах разного уровня организации и о влиянии на биологические объекты различных физических факторов. Биофизика призвана выявлять связи между физическими механизмами, лежащими в основе организации живых объектов и биологическими особенностями их жизнедеятельности.

Обобщённо можно сказать, что биофизика изучает особенности функционирования физических законов на биологическом уровне организации вещества.

По номенклатуре ЮНЕСКО биофизика является разделом биологии и имеет код 2406.

Что касается молекулярной биотехнологии, то ее биотехнологическая составляющая относится к сфере промышленной микробиологии и химической инженерии, а молекулярная – к областям молекулярной биологии, молекулярной генетики бактерий и энзимологии нуклеиновых кислот. В широком смысле молекулярная биотехнология пользуется достижениями самых разных областей науки и применяет их для создания самых разных коммерческих продуктов. Конечной целью всех биотехнологических исследований является создание коммерческого продукта. Следовательно, молекулярная биотехнология тесно связана с экономикой.

Составляющие молекулярной биотехнологии:

Микробиология

Биохимия

Генетика

Хим.инженерия

Клеточная биология

Высокопродуктивные сельскохозяйственные животные

Высокоурожайные культуры

Лекарственные препараты

Диагностические методы

Вакцины

На сегодняшний день в США свыше 1500 биотехнологических компаний, а во всем мире их более 3000. К 1995 г. в странах Европы было создано более 600 биотехнологических компаний. Кроме того, большой вклад в развитие молекулярной биотехнологии внесли все крупные международные химические и фармацевтические компании. К середине 90-х гг. на рынке появилось более десятка новых биотехнологических лекарственных препаратов, более 100 препаратов сейчас проходят клинические испытания, еще свыше 500 находятся на стадии разработки. Создано и выпущено на рынок множество новых молекулярнобиотехнологических продуктов, повышающих урожайность сельскохозяйственных культур и продуктивность сельскохозяйственных животных. Ежегодный доход молекулярнобиотехнологической индустрии увеличился с 6 млн. долларов в 1986 г. до примерно 30 млрд. в 1996 г.

С молекулярной биотехнологией человечество связывают самые большие надежды и по возможности точной диагностики, профилактики и лечения множества инфекционных и генетических заболеваний, и по значительному повышению урожайности сельскохозяйственных культур, и по многим другим до сих пор нерешенным проблемам.

42. Промышленные технологии топливно-энергетического комплекса: виды органических топлив и их характеристики

Энергетическим топливом называются горючие вещества, которые экономически целесообразно использовать для получения в промышленных целях больших количеств тепла. Основными его видами являются органические топлива: торф, горючие сланцы, угли, природный газ, продукты переработки нефти.

По способу получения различают природные и искусственные топлива. К природным относятся натуральные топлива: уголь, сланцы, торф, нефть, природные газы. Из твердых топлив к искусственным относятся кокс, брикеты угля, древесный уголь. Из жидких - мазут, бензин, керосин, соляровое масло, дизельное топливо. Из газовых — газы доменный, генераторный, коксовый, подземной газификации.

Торф, бурые угли, каменные угли и антрациты образовались в процессе последовательной углефикации отмершей растительной массы.

Основная выработка электрической и тепловой энергии производится на твердом топливе.

Характеристики и состав твердого топлива, в том числе выход летучих, спекаемость кокса, оказывают сильное влияние на процесс горения угля. С увеличением выхода летучих и содержания в них более реакционно-способных газов воспламенение топлива становится легче, а кокс благодаря большей пористости получается более реакционно-способным.

По этим свойствам каменных углей проводят их классификацию. Ископаемые угли подразделяются на три основных типа: бурые, каменные угли и антрацит.

Бурые угли. К бурым углям марки Б относят угли с неспекающимся коксом и высоким выходом летучих, обычно более 40%, и с высшей теплотой сгорания[1] рабочей массы без зольного угля, меньшей 5700 ккал/кг (23883 Дж/кг).

Бурые угли характеризуются высокой гигроскопической и в большинстве случаев высокой общей влажностью, пониженным содержанием углерода и повышенным содержанием кислорода по сравнению с каменными углями. Вследствие сильной балластированности золой (Ар=15-25%)[2] и влагой (Wp=20—35%) низшая теплота сгорания[3] бурых углей пониженная МДж/кг (2500-3600 ккал/кг).

Каменные угли. К каменным углям относят угли с высшей теплотой сгорания рабочей массы без зольного угля большей 5700 ккал/кг (23883 Дж/кг) и с выходом летучих более 9%. Основная масса их спекается. Часть их с выходом летучих веществ большим 42—45% (длиннопламенные) и меньшим 17% (тощие) - не спекается.

Каменные угли обладают относительно меньшим балластом: Ар=5-15%, Wp=5—10% и более высокой теплотой сгорания МДж/кг (5500—6500 ккал/кг).

Торф является химически и геологически наиболее молодым ископаемым твердым топливом и обладает высоким выходом летучих (Vг=70%), высокой влажностью (Wр=40—50%), умеренной зольностью (Aр=5—10%), низкой теплотой сгорания МДж/кг (2000—2500 ккал/кг).

Сланцы. В Эстонии большое значение имеют горючие сланцы, добываемые открытым способом. Зольность сланцев очень большая и доходит до Aр=50-60%, влажность также повышенная Wр=l5—20%. Вследствие большого балласта их теплота сгорания низкая МДж/кг (1400—2400 ккал/кг) при высокой теплоте сгорания горючей массы МДж/кг (6500—8000 ккал/кг). Высокое содержание водорода в горючей массе Hг=7,5—9,5% обусловливает большой выход летучих у сланцев, достигающий 80—90%, и их легкую воспламеняемость.

Топливо с высокой зольностью и влажностью вследствие большого содержания внешнего балласта целесообразно использовать вблизи места его добычи для уменьшения непроизводительных транспортных расходов на перевозку большой массы золы и влаги. В этом смысле такие топлива принято называть местными. К ним, в частности, относятся некоторые бурые угли, как, например, подмосковные, башкирские, украинские, торф и сланцы.

Мазут. Из жидких топлив в энергетике используется мазут трех марок — 40, 100 и 200. Марка определяется предельной вязкостью, составляющей при 80°С для мазута 40 — 8,0; для мазута 100 — 15,6; для мазута 200 — 6,5—9,5 град. усл. вязкости (°УВ) при 100°С.

В мазуте содержится углерода 84—86% и водорода — 11—12%, содержание влаги не превышает 3—4%, а золы — 0,5%. Мазут имеет высокую теплоту сгорания МДж/кг (9400—9600 ккал/кг).

По содержанию серы различают малосернистый мазут Sр≤0,5%, сернистый — Sр до 2% и высокосернистый Sр до 3,5%; по вязкости — маловязкий и высоковязкий, содержащий смолистые вещества и парафин. Наиболее вязкие сорта мазута имеют температуру застывания 25—35 0С. В связи с этим при сжигании применяется предварительный нагрев вязких мазутов до температуры 80—120°.

Природный газ. Большое значение в топливном балансе Украины имеют природные газы, представляющие собой смесь углеводородов, сероводорода и инертных газов: азота и углекислоты. Основной горючей составляющей природных газов является метан (от 80 до 98%), что обусловливает их высокую теплоту сгорания. В них инертных газов содержится немного: 0,1—0,3% С02 и 1—14% N2.

Теплота сгорания сухого природного газа МДж/м3 (8000—8500 ккал/м3).

Нефть. Нефть - природная смесь углеводородов, при обычном давлении которая находится в жидком состоянии. Она содержит растворенные летучие углеводороды, высвобождающиеся и образующие скопления в верхней части земли залежи.

При переработке нефти добывают лигроин, нефтяной кокс, смазочные масла и мазут.

43. Промышленные технологии топливно-энергетического комплекса: технологии добычи и первичной обработки топлива (торф, уголь)

Торф

Торф используют как горючий материал еще с I века н.э. Тогда его собирали вручную.

В настоящее время добыча торфа полностью механизирована. Разработка ведется открытым способом, т.к. месторождения торфа расположены на поверхности. Сначала болота осушают, затем удаляют деревья и их корни. Далее проводятся работы способствующие понижению уровня грунтовых вод. После этого уже идет непосредственная добыча торфа.

Более 95% добычи торфа ведется фрезерным способом. Технология такова: верхний слой залежи торфа в 25 мм измельчается (фрезеруется), после сушится и убирается. В зависимости от способа уборки таких циклов за сезон может быть от 30 до 50. Нами осуществляется доставка торфа в Москву, по Московской, Тверской и Смоленской области, а также в другие регионы.

Другим способом добычи торфа является бескарьерно-экскаваторный. Он заключается в экскавации торфа ковшевыми устройствами и дальнейшей переработки торфа-сырца. Таким образом добывают торф для бытовых нужд.

Торф используют как в чистом в виде, так и в переработанном. В процессе переработки торфа увеличивают его удельную поверхность путем диспергирования торфа, чем улучшают качество продукции.

Так же при переработке торфа из него выделяют отдельные составляющие: битумы, углеводы, гуминовые кислоты и т.д. А способ переработки торфа зависит от дальнейшего использования сырья.

Уголь

Способы добычи угля зависят от глубины его залегания. Разработка ведется открытым способом в угольных разрезах, если глубина залегания угольного пласта не превышает 100 метров. Нередки и такие случаи, когда при всем большем углублении угольного карьера далее выгодно вести разработку угольного месторождения подземным способом. Для извлечения угля с больших глубин используются шахты. Самые глубокие шахты на территории Российской Федерации добывают уголь с уровня чуть более 1200 метров.

В угленосных отложениях наряду с углем содержатся многие виды георесурсов, обладающих потребительской значимостью. К ним относятся вмещающие породы как сырье для стройиндустрии, подземные воды, метан угольных пластов, редкие и рассеянные элементы, в том числе ценные металлы и их соединения. Например, некоторые угли обогащены германием.

Применение каменного угля многообразно. Он используется как бытовое, энергетическое топливо, сырье для металлургической и химической промышленности, а также для извлечения из него редких и рассеянных элементов. Очень перспективным является сжижение (гидрогенизация) угля с образованием жидкого топлива. Для производства 1т нефти расходуется 2-3т каменного угля, в период эмбарго ЮАР практически полностью обеспечивала себя топливом за счёт этой технологии. Из каменных углей получают искусственный графит.

44. Промышленные технологии топливно-энергетического комплекса: технологии добычи и первичной обработки топлива (нефть, газ)

Нефть

Сначала делают пробное бурение с помощью буровой вышки, которая оснащена дизельным двигателем. Для бурения используют в основном стальные наконечники и только в крайних случаях, когда бурение утруднено – алмазные. Для охлаждения бура конструируют специальный трубопровод, по которому подается холодная вода. Если в месте бурения есть нефть, то она сама поднимется на поверхность в виде фонтана.

Как только нефть выйдет на поверхность – это место сразу приобретает статус нефтяной скважины. Для добычи нефти из дна морских глубин конструируют нефтедобывающею вышку на специальной плавучей платформе, которая держится на сваях забитых в землю.

После того, как из трубы начнет поступать сырая нефть, на нее устанавливают приборы с распределительными клапанами, для определения количества нефти, которое прошло через трубу. Далее нефть поступает в танкеры, которые транспортируют ее на переработку.

Также при добыче нефти выделяется природный газ, который сразу же обрабатывается на месте добычи, а далее поступает к потребителям (либо по трубопроводу, если такой есть, либо его переводят в сжиженное состояние и перевозят в танкерах).

Первая стадия обработки сырой нефти должна разделить исходную нефть на части, называемые фракциями, согласно молекулярному весу. Сырая нефть нагревается в печи и передается во фракционирующий столб, в котором температура уменьшается с увеличением высоты. Фракции с самым тяжелым молекулярным весом, которые впоследствии станут смазочными веществами, воском, и так далее, могут существовать в форме пара только в более низкой части столба, и выводятся там. Более легкие фракции, которые станут топливом реактивного двигателя, бензином, и так далее, направляются выше вверх по столбу, где они выводятся. Все фракции получают многочисленную и сложную дальнейшую обработку, чтобы направить их в производство желаемых конечных продуктов.

Газ

добыча природного газа также похожа на нефтяную. Природный газ добывается из скважин. При очищении газа, сначала из него удаляют лишние жидкости благодаря силе тяжести. После этого, сухой газ подвергается охлаждению. При данном процессе пропан и бутан образуются в жидкости. Такие газы в основном использую как топливо в нагревателях. Оставшийся газ направляется в газопровод и снова подвергается охлаждению. При процессе повышения уровня давления появляется натуральный газ, занимающий меньшее количество объёма. Благодаря этому, газ вполне удобно транспортируется на танкерах. На территории России наибольшее количество природного газа расположено в Западной Сибири. Именно из этого места в европейские страны протянуты наибольшие газопроводы в мире.