- •Тема 1. Системные основы организации производства... 5

- •Тема 2. Организация производственного процесса вовремени и в пространстве................................................................ 16

- •Тема 3. Организация поточного производства ................... 35

- •Тема 4. Система управления качеством.................................. 43

- •Тема 5. Инфраструктура предприятия........................................ 54

- •Тема 6. Система создания и освоения новой продукции...................................................................................................................... 85

- •Тема 7. Технико-экономическое планирование............... 103

- •Тема 8. Оперативно-производственное планирование напредприятии........................................................................................... 118

- •Тема 9. Сущность и структура управления предприятием....................................................................................................................... 127

- •Тема 10. Управление трудовым коллективом ..................... 138

- •Тема 1. Системные основы организации производства

- •1.1. Понятие производственного предприятия

- •1.2. Виды предприятий

- •1.3. Структура производственного предприятия

- •1.4. Внешняя среда предприятий

- •Тема 2. Организация производственного процесса вовремени и в пространстве

- •2.1. Понятие производственного процесса

- •2.2. Структура производства

- •2.3. Виды производственных процессов

- •2.4. Принципы рациональной организации производства

- •2.5. Понятие производственного цикла

- •2.6. Генеральный план предприятия

- •Тема 3. Организация поточного производства

- •3.1. Методы организации производства

- •3.2. Особенности поточного производства

- •3.3. Автоматизация производственных процессов

- •Тема 4. Система управления качеством

- •4.1. Понятие качества

- •4.2. Показатели качества

- •4.3. Понятиесертификации

- •4.4. Организациятехнического контроля на предприятии

- •Тема 5. Инфраструктура предприятия

- •5.1. Организация материально-технического обеспечения

- •5.2. Организация инструментального хозяйства

- •5.3. Организация ремонтного хозяйства

- •5.4. Организация энергетического хозяйства

- •5.5. Организация транспортного хозяйства

- •5.6. Организация складского хозяйства

- •Тема 6. Система создания и освоения новой продукции

- •6.1. Организация научно-исследовательских и опытно-конструкторских работ

- •6.2. Организация конструкторской и технологической подготовки производства

- •6.3. Организационно-экономическая подготовка производства

- •6.4. Организация процессов освоения производства новой продукции

- •Тема 7. Технико-экономическое планирование

- •7.1. Организация сбыта продукции предприятия

- •7.2. Структура и основные функции службы сбыта

- •7.3. Планирование производства и продажи продукции

- •7.4. Оценка рынков сбыта и конкурентов

- •7.5. Риски и неопределенность при разработке и реализации планов

- •7.6. Финансовое планирование на предприятии

- •Тема 8. Оперативно-производственное планирование напредприятии

- •8.1. Задачи и функции опп

- •8.2. Организация опп на предприятии

- •8.3. Структура опп

- •8.4. Виды производственного планирования

- •Тема 9. Сущность и структура управления предприятием

- •9.1. Сущность, содержание и задачи менеджмента на предприятии

- •9.2. Методы и технологии управления предприятием

- •Тема 10. Управление трудовым коллективом

- •10.1. Кадры управления предприятием

- •10.2. Стиль управления

- •10.3 Технология разработки и оценка эффективности управленческого решения

- •10.4. Требования к руководителю

- •10.5. Автоматизация управления предприятием

Тема 5. Инфраструктура предприятия

5.1. Организация материально-технического обеспечения

Нормальный ход производственного процесса может протекатьтолько при бесперебойном обеспечении его материалами, заготовками,инструментом, оснасткой, энергией, топливом, наладкой; приподдержании оборудования в работоспособном состоянии и т. д.

Снабжение материалами происходит через службу материально-технического снабжения, которую возглавляет отдел МТС (ОМТС).Задача ОМТС - бесперебойное материальное обеспечение производства всоответствии с планом выпуска продукции.

Основные функции ОМТС:

- разработка нормативов запасов материальных ресурсов;

- планирование потребности в материальных ресурсах и вувязка еес планом производства и нормативами запасов;

- поиск поставщиков, оценка вариантов поставок и выборпоставщиков по критериям качества поставляемых материалов,надежности поставщиков, цен, условий платежей и поставок, транспортно-заготовительных расходов и т.д.;

- заключение договоров на поставки;

- организация работ по доставке материальных ресурсов, контроль иоперативное регулирование выполнения договоров поставок;

- организация приемки, обработки и хранения материальныхресурсов;

- оперативное планирование и регулирование обеспеченияпроизводства материальными ресурсами;

- учет, контроль и анализ расходования материальных ресурсов;

- надзор за рациональным использованием материалов впроизводстве.

Планирование МТС происходит путем составления планаматериально-технического снабжения - совокупности расчетныхдокументов, в которых обоснована потребность предприятия вматериальных ресурсах и определены источники их покрытия. Онсоставляется в форме баланса МТС.

План МТС разрабатывается с учетом:

- производственной программы;

- нормативов запасов материальных ресурсов;

- норм расходов сырья, материалов, полуфабрикатов, топлива,комплектующих изделий;

- планов капитального строительства, реконструкции, подготовкипроизводства новых изделий, работ по ремонту и эксплуатацииоборудования, зданий, сооружений, бытовых объектов и т.д.;

- остатков материальных ресурсов на начало и конец планируемогопериода;

- установленных и вновь налаживаемых связей с поставщиками;

- цен на все виды материально-технических ресурсов.

Потребность в материальных ресурсах определяется расходами на:

- основное производство, включая производство комплектующихизделий и запасных частей;

- изготовление технологической оснастки и инструмента;

- изготовление нестандартного оборудования и модернизацияоборудования;

- проведение НИР и ОКР (с учетом изготовления опытных образцови экспериментальных работ);

- реконструкцию цехов, участков;

- ремонтно-эксплуатационные нужды;

- капитальное строительство;

- работы социально-культурной и бытовой сфер;

- создание запасов.

5.2. Организация инструментального хозяйства

Современные промышленные предприятия характеризуются значительным удельным весом механического труда. На них используетсямножество различных видов инструмента и технологической оснастки,число наименований которых на крупных машиностроительныхпредприятиях доходит до нескольких десятков тысяч. Запас инструмента вденежном выражении может составлять до 40 % от общей суммыоборотных средств. Поэтому работа цехов, участков и рабочих местзависит от своевременного обеспечения их различным инструментом. Откачества и стойкости применяемого инструмента зависят использованиематериальных ресурсов, производительность труда, себестоимостьпродукции и другие показатели.

Инструментальное хозяйство - это совокупность общезаводских ицеховых подразделений предприятия (отделов, групп, цехов, участков),занятых определением потребности, приобретением, проектированием,изготовлением, ремонтом и восстановлением инструмента и оснастки, ееучетом, хранением, выдачей в цехи и на рабочие места, техническимнадзором.

Основными задачами инструментального хозяйства являются:своевременное снабжение участков и рабочих мест необходимыминструментом; своевременный ремонт, восстановление и заточкаинструмента; повышение качества инструмента и его рациональнаяэксплуатация; снижение затрат на приобретение, изготовление, хранение иэксплуатацию инструмента.

На предприятиях используются следующие формы организацииинструментального хозяйства:

- централизованная;

- децентрализованная;

- смешанная.

При централизованной форме создается инструментальный отделпредприятия, который руководит всеми инструментальными службамипредприятия. В его состав входит инструментальный цех, изготавливающий инструмент для всех подразделений предприятия. При децентрализованной форме каждый цех предприятия самостоятельно обеспечивает свое производство необходимым инструментом. При смешаннойформе организации происходит перераспределение работ междуподразделениями инструментального хозяйства; изготовлениеинструмента осуществляет инструментальный цех, его хранение и распределение —ЦИС, а ремонт и восстановление —цехи основного ивспомогательного производства.

Структура и функции органов управления инструментальным хозяйством определяются типом, характером и масштабом производства.

Общая потребность в инструменте определяется исходя из его расхода, необходимого для планового выпуска продукции и измененияоборотного фонда инструмента:

Ио = Р + Он –Оф,

где Ио - общая потребность в инструменте на плановый период (год),шт.; Р - расход инструмента на плановую программу выпуска продукции,шт.; Он - норматив оборотного фонда инструмента, т. е. нормативнаявеличина запаса инструмента на конец планового периода, шт.; Оф -фактическое наличие оборотного фонда инструмента, т. е. фактическаявеличина запаса на начало планового периода, шт.

В практике предприятий применяются статистические инормативные методы расчета расхода инструментов.

При первом методе расход инструмента на плановый год определяется сначала суммарно в денежном выражении на 1000 р. Валовойпродукции. Для этого по данным бухгалтерского учета определяетсяфактический расход инструмента, приходящийся на 1000 р. Валовойпродукции (или на 1000 ч работы оборудования) по отчетным данным запрошлый период (год).

Умножение этого расхода на валовую продукцию в плановом периоде даст расход инструмента (в рублях), который обязательно долженбыть откорректирован с учетом организационно-технических мероприятий, намеченных по сокращению расхода инструмента в плановом году:

Рр = Нф ×Nп× Кс / 1000,

где Рр - расход инструмента на плановый год, р.; Нф– фактическийрасход инструмента на 1000 р. продукции за отчетный год, p.; Nп-плановый объем валовой продукции, р.; Кс - коэффициент, учитывающийснижение расхода инструмента в плановом году в результате внедренияорганизационно-технических мероприятий.

Аналогично определяется расход инструмента в плановом периоде (врублях) по фактическому расходу инструмента, приходящегося в отчетномпериоде на 1000 ч работы оборудования:

Рр = Нч × Фч × Кс /1000,

где Нч - фактический расход инструмента на 1000 ч работы оборудования за отчетный год, ч; Фч - действительный фонд времени оборудования в плановом периоде, ч.

Расход инструмента в натуральном выражении по каждому виду илитипоразмеру определяется делением расхода в денежном выражении насреднюю себестоимость (цену) единицы данного вида инструмента Си: Р =Рр/Си. Разбивка инструмента по группам, подгруппам и т. д. производитсяпо их удельному весу в общем расходе, определяемому по отчетнымданным предприятия.

Расход инструмента в натуральном выражении на весь выпускваловой продукции в плановом периоде может быть определен по каждомувиду и типоразмеру по актам убыли инструмента на 1000 р. Валовойпродукции в отчетном году:

Р= Ну × Nп× Кс / 1000,

где Ну - фактический расход инструмента на 1000 р. продукции заотчетный период (по актам убыли инструмента по каждому типоразмеру),шт.

Статистический метод из-за его неточности может дать значительные погрешности, поэтому применяется он в единичном и мелкосерийномпроизводстве, во вспомогательных цехах, а также для расчетаинструмента, по которому трудно установить сроки службы (слесарно-сборочный, мерительный и т. п.).

Наиболее точны нормативные методы расчета по нормам инструмента и по нормам расхода инструмента.

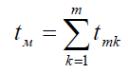

Под нормой инструмента понимается количество инструмента,которое должно одновременно находиться на соответствующем рабочемместе в течение всего планового периода. Расход инструмента наплановый год определяется по формуле

,

,

где НРМ - норма инструмента, шт.; РМ = 1, ..., s - число рабочих мест,одновременно применяющих данный инструмент; Т – стойкостьинструмента, т. е. срок его службы до полного износа, мес.

По данному методу рассчитывается расход инструмента долговременного пользования (несколько месяцев, год). Выдается он рабочему поинструментальным книжкам и находится у него до полного износаинструмента (универсальный, кузнечный, литейный, универсальный режущий, мерительный, вспомогательный и др.).

Под нормой расхода инструмента понимается количество инструмента данного типоразмера, расходуемого (изнашиваемого) при обработке одной детали или изделия. Для удобства расчета ее определяют на100 или 1000 деталей (изделий).

Норма расхода инструмента (режущего и абразивного) Н в массовоми серийном производстве на n деталей определяется по формуле:

Нр = tм× n/ Т× (1 –Ку) × 60,

где tм- машинное время обработки данным инструментом одной детали или изделия, мин; Ку - коэффициент случайной убыли инструмента; Т- время работы инструмента до полного износа, ч.

Машинное время обработки рассчитывается по формуле

,

,

где tmk- машинное время обработки данным инструментом по к-ойоперации детали (изделия) данного наименования, мин; к = 1,..., m – числоопераций, для выполнения которых применяется данный инструмент подетали (изделия) данного наименования.

Формула расчета коэффициента случайной убыли инструментаимеет вид:

Ку = Ру / 100,

где Ру - величина, характеризующая случайную убыль инструмента впроцентах, определяется по статистическим данным (Ру составляет от 5 до10 %).

Время работы до полного износа определяется по формуле:

Т = (L/l + 1) × t

где L - величина рабочей части инструмента, на которую допускаетсястачивание, мм; l - величина стачивания за одну заточку, мм; t – времяработы инструмента между двумя заточками, ч.

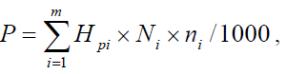

Расход инструмента Р на программу можно рассчитать следующимобразом:

или по формуле

,

,

где Нpi- норма расхода инструмента на 1000 деталей (изделий) i-гонаименования, шт.; Ni- количество деталей (изделий) i-го наименования,подлежащих обработке в плановом периоде, шт.; i=1,...,m – числонаименований деталей (изделий), обрабатываемых данным инструментом;пi- количество инструмента данного типоразмера, одновременнозадействованного на обработке детали i-го наименования.

Расход штампов на программу находится по формуле:

Рш = Дш × Уш /Уд × Пд;

где Дш - план производства штампуемых деталей; Ущ - число ударовпри штамповке детали; Уд - число ударов при штамповке до полногоизноса; Пд—число допустимых переточек или ремонтов матриц дополного износа.

Расход мерительного инструмента устанавливается по формуле:

Рм = Дм × Чi × Кк /Нiм × (1 –Ку),

где Дм - детали, подлежащие промерам, шт.; Чi - число измерений надеталь; Кк - коэффициент выборочного контроля; Нiм - норма износамерительного инструмента, которая представляет собой число промеров доего полного износа.

В единичном и мелкосерийном производстве, где нельзя заранееустановить наименование и количество деталей, подлежащих изготовлению данным инструментом, нормы расхода инструмента рассчитываются укрупненным методом, позволяющим значительно упроститьтехнику расчетов и сохранить требуемую точность. Расчет в этом случаепредусматривает предварительную группировку оборудования ипроизводится для группы однотипного инструмента на определенныеобъемы работы (например, на 1000 станко-часов) данной группы технологического оборудования:

Нpn = 1000 × Км × Кп /Т × (1 –Ку),

где Нpn - норма расхода данной группы режущего инструмента на1000 ч работы оборудования, шт.; Км - коэффициент машинного времени,характеризующий отношение машинного времени к штучному для даннойгруппы оборудования (в единичном производстве он равен 0,4-0,6, вмелкосерийном - 0,75); Кп - коэффициент применяемости данногоинструмента, который зависит от вида инструмента, характеристикиметаллорежущего станка и типа производства. Рассчитывается по каждомуизделию и для каждого типоразмера инструмента и заносится в «Картуприменяемости инструмента».

Расход данного инструмента в единичном и мелкосерийном производстве будет равен:

Р = Нpn × tс.ч.=tс.ч.× Км × Кп /Т × (1 –Ку),

где tс.ч.- количество станко-часов работы данной группы оборудования в плановом периоде.

Каждое предприятие обязано вести систематический контроль засостоянием норм, своевременно осуществлять их корректировки, располагать справочными таблицами соответствующих коэффициентов,учитывающими особенности конкретного производства.

Для бесперебойного питания цехов и рабочих мест инструментомопределяется величина их запасов - оборотный фонд.

Оборотный фонд инструмента в целом по предприятиюОп складывается из запасов инструмента на ЦИСе и оборотных фондов цехов.

Оборотный фонд инструмента цеха Оц состоит из запасов в ИРК,инструмента, находящегося на рабочих местах Ир.м, в заточке Из и ремонтеИр:

Оц = Иирк + Ир.м. + Из + Ир

Количество инструмента, находящегося в ремонте или заточке Изопределяется по формуле:

Из=(tз/tп.i) Ио.р,

где tз- продолжительность заточки (ремонта) инструмента, ч; tт.i-периодичность подноски инструмента, ч; Ио.р- количество одновременноработающего инструмента, шт.

Количество инструмента в инструментально-раздаточных кладовыхИирк таково:

Иирк. = Nд × tр.к (1 + Кз),

где Nд - среднесуточный расход инструмента, шт.; iр.к - периодичность поставки инструмента из центрального инструментального склада винструментально-раздаточные кладовые; Кз - коэффициент страховогозапаса инструмента в ИРК.

Количество инструмента на рабочих местах Ир.м при его периодической доставке по графику:

Ир.м = (tр.i / tс.с) × Ио.р + РМ × (1 + Кз),

где tр.i - периодичность подноски инструмента к рабочим местам, ч;tс.с - периодичность съема инструмента со станка, ч; Ио.р– количествоодновременно работающего инструмента на всех рабочих местах, шт.; РМ- число рабочих мест, на которых одновременно применяется данныйинструмент; Кз - коэффициент страхового запаса инструмента на рабочихместах.

При планировании пополнения запасов инструмента на ЦИСе используются две системы: максимум-минимум и на заказ.

Планирование по системе максимум-минимум организуется дляинструмента, расходуемого в больших количествах, в остальных случаяхиспользуется система планирования на заказ.

Она предполагает установление лимита (количества) расходаинструмента за месяц (квартал) по каждому типоразмеру инструмента длявсех цехов предприятия. Выдача инструмента цехам производится тольков пределах установленного лимита по лимитным картам. Если лимитиспользован не полностью, в новой лимитной карте указывается егоостаток. Такая система дает возможность осуществлять жесткий контрольза расходом инструмента и сократить количество документации пооформлению отпуска инструмента.

Особенностью планирования производственного задания инструментальным цехам является резервирование 10-15 % мощности длявыполнения срочных заказов на изготовление инструмента.