- •В.А. Романов, и.П. Кавыршин эксплуатация карьерного оборудования

- •1. Расчет рабочих параметров процесса бурения

- •1.1. Теоретические основы процесса бурения

- •1.1.1. Теория рабочего процесса буровых машин ударного и ударно-вращательного действия

- •1.1.2. Теория рабочего процесса машин вращательного

- •1.1.3. Теория рабочего процесса машин вращательного бурения резцовыми долотами

- •1.1.4. Физические основы термического (огневого) бурения

- •1.1.5. Определение производительности буровых станков

- •1.2. Задачи для выполнения практических работ

- •1.2.1. Определение теоретической скорости бурения и энергии единичного удара погружного пневмоударника

- •1.2.2. Определение частоты ударов и мощности погружного певмоударника

- •1.2.3. Определение режимных параметров бурения породы

- •1.2.4. Определение режимных параметров бурения породы режущим долотом

- •1.2.5. Определение производительности буровых станков

- •2. По формулам (1.25) и (1.26) рассчитывается месячная и годовая производительность:

- •1.3. Примеры решения задач

- •2. Определение основных параметров

- •2.1. Методика расчета и расчетные зависимости

- •2.1.1. Тяговый, статический расчеты и расчет устойчивости бульдозера

- •2.1.2. Тяговый и статический расчеты рыхлителя

- •2.1.3. Тяговый расчет и расчет устойчивости скрепера

- •2.1.4. Тяговый, статический расчеты и расчет устойчивости одноковшового фронтального погрузчика

- •2.1.5. Расчет производительности выемочно-транспортирующих машин

- •2.2. Задачи для выполнения практических работ

- •2.2.1. Определение рабочих параметров бульдозера

- •2.2.2. Определение рабочих параметров навесного рыхлительного оборудования

- •2.2.3. Определение основных эксплуатационных параметров самоходного двухмоторного скрепера

- •2.2.4. Определение эксплуатационных параметров

- •2.3. Примеры решения задач

- •3. Теоретические основы расчета нагрузок

- •3.1. Методика расчета и расчетные зависимости

- •3.1.1. Определение линейных размеров и масс основных

- •3.1.2. Условия работы приводов главных механизмов экскаваторов

- •3.1.3. Определение нагрузок на рабочее оборудование прямых

- •3.1.4. Определение средневзвешенной мощности приводов

- •3.1.5. Определение нагрузок на рабочее оборудование

- •3.1.6. Определение средневзвешенной мощности приводов

- •3.1.7. Тяговый расчет гусеничного ходового оборудования

- •3.1.8. Тяговый расчет шагающего ходового оборудования

- •3.2. Задачи для выполнения практических работ

- •3.2.1. Определение эксплуатационных параметров рабочего оборудования прямой механической лопаты

- •3.2.2. Определение эксплуатационных параметров рабочего

- •3.2.3. Тяговый расчет двухгусеничного хода одноковшового

- •3.2.4. Определение мощности привода шагающего

- •3.3. Примеры решения задач

- •4. Определение числа технических

- •4.1. Методы определения числа технических

- •4.2. Постановка задачи и исходные данные

- •4.3. Порядок решения задачи

- •4.4. Примеры решения задачи

- •5. Расчет ремонтной базы для технического

- •5.1. Общие сведения о ремонтных базах

- •5.2. Постановка задачи и исходные данные

- •5.3. Порядок расчета ремонтной базы ценностным

- •5.4. Пример расчета

- •6. Проверка фундамента под установку

- •6.1. Основные положения

- •6.2. Постановка задачи и исходные данные

- •6.3. Порядок выполнения работы

- •6.4. Пример расчета фундамента

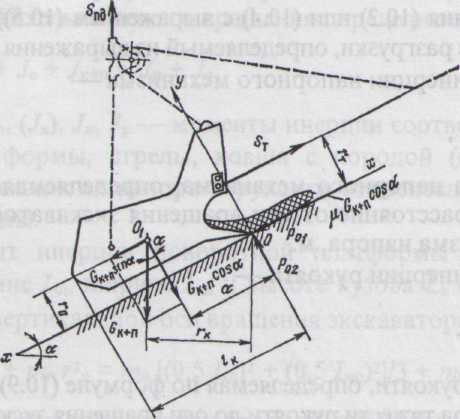

3.1.5. Определение нагрузок на рабочее оборудование

драглайнов

Касательная

составляющая усилия

(кН) сопротивления горной породы копанию

на режущей кромке ковша драглайна (рис.

3.3) вместимостью

![]()

![]() при условии его 100 %-го наполнения на

пути

при условии его 100 %-го наполнения на

пути

lН (м) опредяляется из выражения

![]() ,

(3.32)

,

(3.32)

где

![]() – отношение объема призмы волочения к

объему ковша (для

– отношение объема призмы волочения к

объему ковша (для

легких пород составляет 0,4, для средних 0,3, для тяжелых 0,2);

– коэффициент удельного сопротивления копанию, кПа;

![]() – отношение

пути

– отношение

пути

![]() к длине ковша

к длине ковша

![]() (см.

табл. 3.1);

(см.

табл. 3.1);

![]() — коэффициент

разрыхления (см. табл. 3.1).

— коэффициент

разрыхления (см. табл. 3.1).

Рис. 3.3. Схема к расчету усилий на ковше драглайна

Потребные

тяговые усилия

![]() (кН), массу ковша

(кН), массу ковша

![]() (т), а также высоту

(т), а также высоту

![]() (м) крепления тяговой цели от уровня

режущей кромки определяют на основании

следующих уравнений:

(м) крепления тяговой цели от уровня

режущей кромки определяют на основании

следующих уравнений:

![]() ,

,

![]() ,

(3.33)

,

(3.33)

![]() ,

,

![]() ;

(3.34)

;

(3.34)

![]() ,

,

![]() ,

(3.35)

,

(3.35)

где — предельный угол откоса (для легких несвязных горных по

род составляет 45—50°, для средних 40° и для тяжелых

30—35°);

![]() — коэффициент

трения ковша о породу (в среднем 0,4);

— коэффициент

трения ковша о породу (в среднем 0,4);

![]() — плечо

приложения силы.

— плечо

приложения силы.

Решая совместно уравнения (3.33), (3.34) и (3.35), получим

![]() ;

(3.36)

;

(3.36)

,

(3.37)

,

(3.37)

где

![]() .

.

Условие устойчивости ковша против опрокидывания на откосе при пустом ковше

![]() .

.

Заменив его предельным значением из выражения (3.33), получим при пустом ковше

![]() .

.

Снижая

точку крепления тяговых цепей ковша

(уменьшая

),

можно добиться улучшения работы ковша

в крепких породах. У стандартного ковша

![]() .

В легких породах увеличение

позволяет ускорить заглубление

ковша.

.

В легких породах увеличение

позволяет ускорить заглубление

ковша.

Минимальная масса порожнего ковша, необходимая для его нормальной работы:

.

(3.38)

.

(3.38)

Из

формулы (3.38) видно, что для более крепких

пород необходимо применять более

тяжелые ковши.

Из

формулы (3.38) видно, что для более крепких

пород необходимо применять более

тяжелые ковши.

Максимальное значение силы тяги для выбора сечения тяговых канатов и определения стопорного момента двигателя принимается

![]() .

(3.39)

.

(3.39)

Усилие

в подъемном канате

![]() при отрыве груженого ковша от забоя

(концевая погрузка) определяется с

учетом формул (3.4) и (3.5) по зависимости

при отрыве груженого ковша от забоя

(концевая погрузка) определяется с

учетом формул (3.4) и (3.5) по зависимости

![]() .

(3.40)

.

(3.40)

Сечение подъемного каната и стопорный момент двигателя рассчитываются по максимальному подъемному усилию

![]() (3.41)

(3.41)

с

проверкой на величину пассивного усилия

подъема при перемещении ковша к

голове стрелы, получаемого при натяжении

тягового каната с усилием

![]() .

.

Отношение

диаметров тягового и подъемного барабанов

к диаметру канатов у современных

драглайнов составляет

![]() ,

достигая у отдельных моделей 43—45.

Большее значение отношения способствует

увеличению долговечности канатов.

Диаметры барабанов тяговой и подъемной

лебедок, а также диаметры и число

канатов тяги и подъема ковша унифицируются.

,

достигая у отдельных моделей 43—45.

Большее значение отношения способствует

увеличению долговечности канатов.

Диаметры барабанов тяговой и подъемной

лебедок, а также диаметры и число

канатов тяги и подъема ковша унифицируются.

Число тяговых и подъемных канатов принимается кратным двум, четырем или шести. Запас прочности каната при статической нагрузке рекомендуется принимать для драглайнов средней мощности не менее 3,75, для мощных — не менее 4,25.