- •33. Расчет резьбового соединения, нагруженного поперечными силами (болты установлены с зазором).

- •34. Расчет зубчатых цилиндрических передач на изгибную прочность.

- •36. Расчет зубчатых цилиндрических передач на контактную прочность.

- •37. Расчет сварных соединений в тавр.

- •42. Тепловой расчет червячных передач.

- •43. Классификация передач. Основные кинематические и силовые отношения в передачах.

- •44. Основные параметры косозубых цилиндрических передач.

- •46. Основные параметры конических зубчатых передач.

- •47. Классификация деталей машин.

- •4 9. Подшипники скольжения с жидкостным трением.

- •45. Критерии работоспособности и надежности.

- •48. Основные параметры червячных передач.

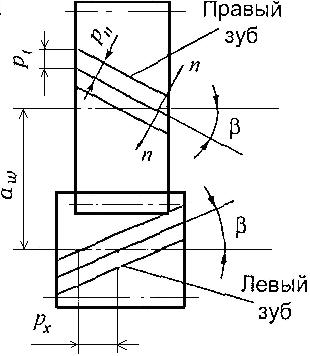

44. Основные параметры косозубых цилиндрических передач.

Ц илиндрические

колеса, у которых зубья расположены по

винтовым линиям на делительном диаметре,

называют косозубыми. При работе такой

передачи зубья входят в зацепление не

сразу по всей длине, как в прямозубой,

а постепенно; передаваемая нагрузка

распределяется на несколько зубьев. В

результате по сравнению с прямозубой

повышается нагрузочная способность,

увеличивается плавность работы передачи

и уменьшается шум. Поэтому косозубые

передачи имеют преимущественное

распространение.

илиндрические

колеса, у которых зубья расположены по

винтовым линиям на делительном диаметре,

называют косозубыми. При работе такой

передачи зубья входят в зацепление не

сразу по всей длине, как в прямозубой,

а постепенно; передаваемая нагрузка

распределяется на несколько зубьев. В

результате по сравнению с прямозубой

повышается нагрузочная способность,

увеличивается плавность работы передачи

и уменьшается шум. Поэтому косозубые

передачи имеют преимущественное

распространение.

С увеличением угла наклона β линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол β=8…24.

Основные геометрические размеры зависят от модуля и числа зубьев. При расчёте косозубых колёс учитывают два шага:

нормальный шаг зубьев pn - в

нормальном сечении, окружной шаг pt

– в торцовом сечении.

![]()

Нарезают зубья путем перекоса нормального углового контура (инструментальная рейка, червячная фреза).

Получают два модуля нормальный и

окружной:

![]()

За расчётный принимают модуль mn, значение которого должно соответствовать стандартному.

Делительный диаметр:

![]()

Межосевое расстояние:

![]()

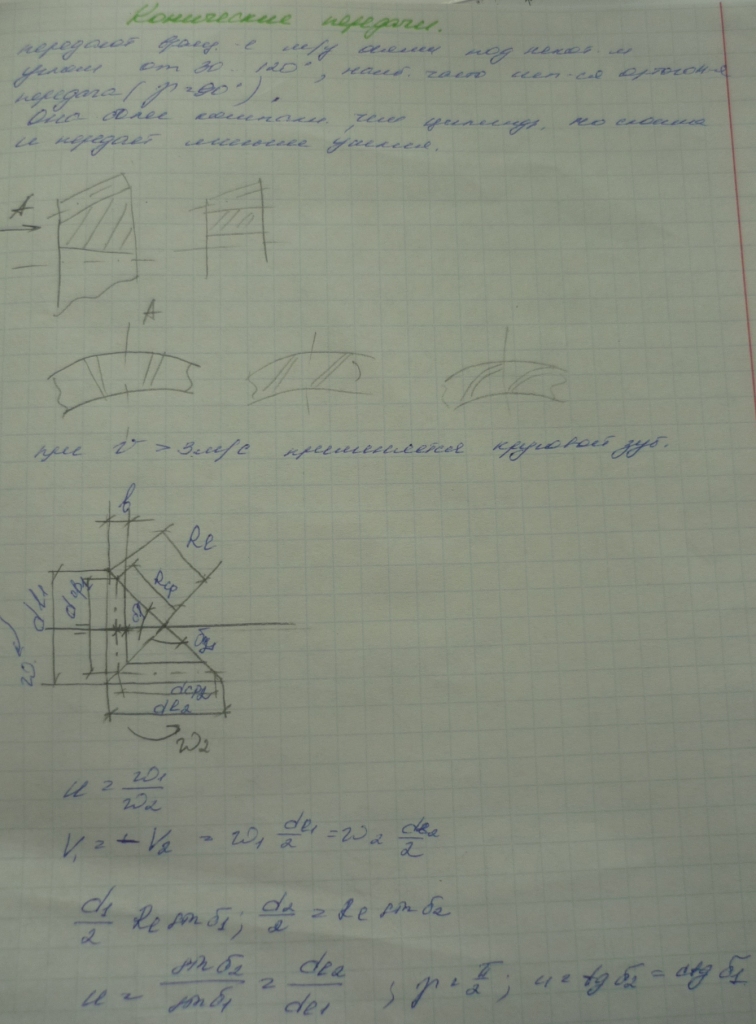

46. Основные параметры конических зубчатых передач.

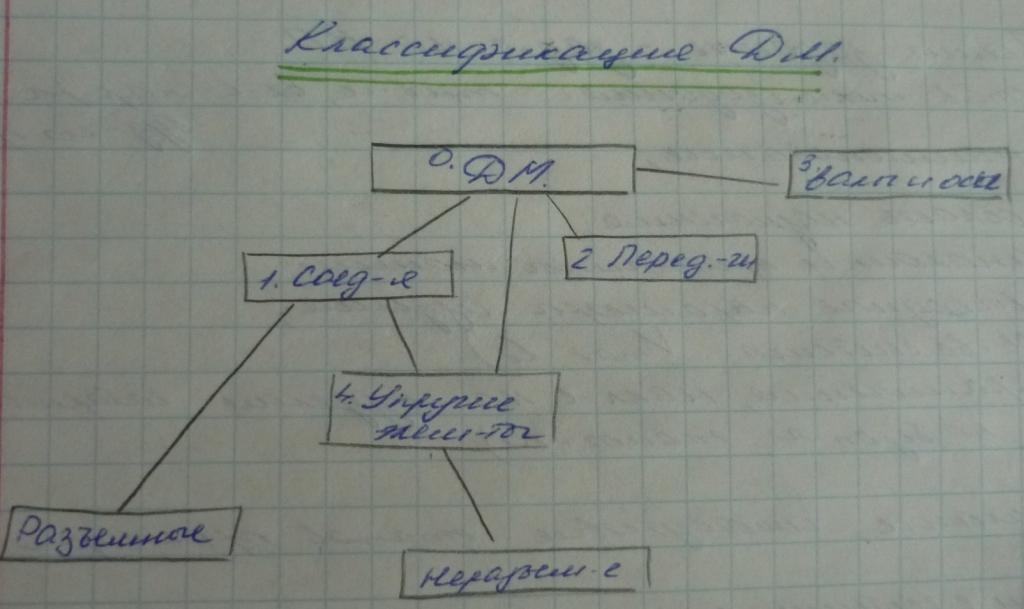

47. Классификация деталей машин.

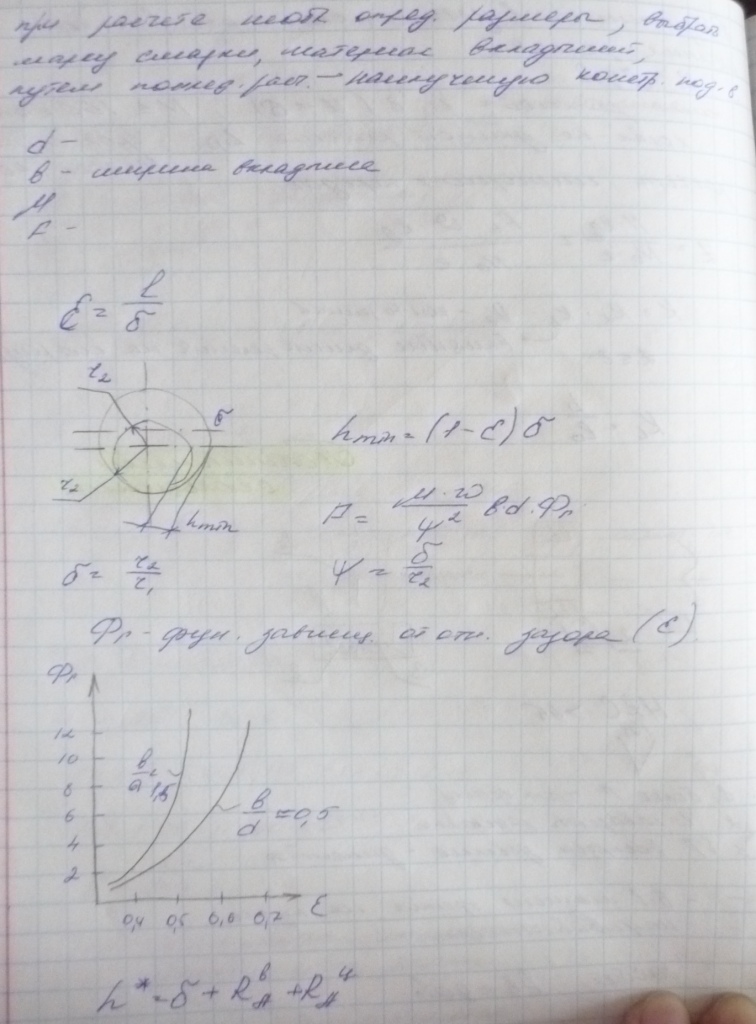

4 9. Подшипники скольжения с жидкостным трением.

45. Критерии работоспособности и надежности.

Критерии работоспособности: прочность, жесткость, износостойкость, коррозийная стойкость, теплостойкость, виброустойчивость.

Прочность является главным критерием

работоспособности большинства деталей.

Различают разрушение деталей вследствие

статической прочности или сопротивления

усталости:

![]() .

.

Потеря статической прочности происходит

тогда, когда

![]() .

.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Основной показатель – модуль упругости Е.

Изнашивание – процесс постепенного изменения размеров деталей в результате трения.