- •1. Классификация литейных сплавов.

- •2. Плавление. Особенности плавления двухкомпонентных сплавов.

- •3. Неметаллические включения. Источники появления неметаллических включений в металлах и сплавах.

- •4. Кристаллизация литейных сплавов. Зарождение и рост кристаллов.

- •5. Строение металлического слитка.

- •6. Легирование. Схема промышленных методов легирования. Влияние легирующих элементов на свойства сплавов.

- •7. Модифицирование. Живучесть модификатора. Модификаторы первого и второго рода.

- •8. Жидкотекучесть. Виды жидкотекучести. Факторы, влияющие на жидкотекучесть. Методы определения жидкотекучести.

- •9. Усадка. Периоды усадки. Линейная, литейная, объемная усадка. Усадочные раковины. Усадочная пористость.

- •10. Ликвация. Дендритная и зональная ликвация. Виды зональной ликвации.

- •11. Основные особенности железоуглеродистых сплавов. Степень эвтектичности и углеродный эквивалент.

- •12. Роль графита в чугуне.

- •13. Влияние элементов на структуру и механические свойства чугунов.

- •14. Особенности производства высокопрочного чугуна.

- •15. Легированные чугуны. Общая характеристика. Низко-, средне- и высоколегированные чугуны.

- •16. Термическая обработка чугуна. Назначение термической обработки. Снятие напряжений, отжиг.

- •17. Ковкий чугун. Схема графитизирующего отжига ковкого чугуна для получения ферритной и перлитной матриц.

- •18. Углеродистая сталь для отливок. Классификация по химическому составу, структуре, назначению, способу выплавки.

- •19. Основные виды термической обработки для стальных отливок.

- •20. Легированные конструкционные литейные стали.

- •21. Высоколегированные литейные стали со специальными свойствами.

- •22. Общая характеристика медных сплавов. Основные свойства. Маркировка сплавов.

- •23. Влияние элементов на свойства медных литейных сплавов.

- •24. Бронзы для отливок. Оловянные бронзы. Безоловянные бронзы.

- •25. Латуни для отливок. Основные свойства. Область применения. Литейные свойства.

- •26. Литейные свойства медных сплавов.

- •27. Алюминиевые литейные сплавы. Общая характеристика. Основные свойства. Область применения.

- •28. Литейные сплавы на основе системы алюминий – кремний. Общая характеристика. Основные свойства. Область применения.

- •29. Литейные сплавы на основе системы алюминий – магний. Общая характеристика. Основные свойства. Область применения.

- •30. Магниевые литейные сплавы. Классификация и литейные свойства.

9. Усадка. Периоды усадки. Линейная, литейная, объемная усадка. Усадочные раковины. Усадочная пористость.

Усадкой называется сокращение линейных размеров и объёма материалов вследствие влаги, уплотнения, затвердевания и других процессов.

Применительно к отливкам усадкой принято называть процесс уменьшения линейных размеров и объёма при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды.

Усадка относится к числу важнейших литейных свойств, так как с ней связаны основные технологические трудности в производстве фасонных отливок.

Следует различать три основных периода усадки:

1) в жидком состоянии до наступления температуры кристаллизации;

2) при затвердевании в процессе кристаллизации (в температурном интервале ликвидус - солидус);

3) в твёрдом состоянии.

Принято также различать линейную

![]() и объёмную

и объёмную

![]() усадку. Обычно линейную и объёмную

усадки выражают не в абсолютных значениях,

а в относительных процентах:

усадку. Обычно линейную и объёмную

усадки выражают не в абсолютных значениях,

а в относительных процентах:

![]() ;

;

![]() ,

,

где

lф – соответствующий линейный размер литейной формы;

l0 – размер отливки после затвердевания по тому же направлению при обычной температуре;

Vф – объем формы;

V0 – объем отливки при обычной температуре.

Линейная усадка.

В процессе охлаждения жидкого металла или сплава в литейной форме образуется корка (при последовательном затвердевании) или скелет из кристаллов (при объёмном затвердевании). По мере отдачи тепла в окружающую среду температура затвердевшей корки или скелета кристаллов понижается и в результате этого происходит сокращение линейных размеров отливки.

В некоторых металлах и сплавах при определённых условиях могут иметь место фазовые превращения (например, у чугуна – графитизация), выделение газов (например, у стали и других сплавов вследствие резкого уменьшения растворимости выделяется водород) и другие явления, которые сопровождаются ростом объема и увеличения линейных размеров отливки. Такое увеличение размеров называют предусадочным расширением.

Величина линейной усадки (или расширение) определяется изменением температуры, коэффициентом линейного расширения и коэффициентом, характеризующим изменение объёма твёрдой корки в процессе фазового перехода (если он происходит).

С увеличением интенсивности теплообмена линейная усадка отливки заметно возрастает.

Интенсивность охлаждения отливки определяется геометрическими и термофизическими свойствами литейной формы. Наибольшая интенсивность имеет место при использовании тонкостенных металлических водоохлаждаемых форм (в условиях кипения воды), затем следуют обычные металлические формы, покрытые краской, сырые песчаные и сухие песчаные формы.

Обычно усадка сопровождается образованием зазора между отливкой и стенками литейной формы. Такой зазор, заполненный горячим газом, может сильно снизить интенсивность теплообмена.

Таким образом, с увеличением начальной интенсивности теплообмена скорость падения интенсивности теплообмена в процессе усадки возрастает.

Установлено (А.А. Бочвар, Ю.А. Нехендзи), что линейная усадка начинается не с момента полного затвердевания отливки, а несколько раньше, когда образуется достаточно прочный скелет из соприкасающихся дендритов, способный противостоять давлению жидкого металла.

Следовательно, температура начала линейной усадки находится между температурами ликвидуса и солидуса.

Только для чистых металлов начало линейной усадки совпадает с критической температурой.

Применительно к сплавам, затвердевающим в интервале температур, установлено, что усадка начинается тогда, когда процесс первичной кристаллизации прошел примерно на 75 – 95%, т. е. когда количество оставшейся жидкой фазы составляет 25 – 5%.

Литейная усадка.

Литейной усадкой называют разницу между

линейными размерами модели

![]() и отливки

и отливки

![]() :

:

![]()

Литейная усадка отличается от линейной, так как она зависит не только от свойств и состояния металла или сплава, но и от конструкции отливки, конструкции формы и некоторых других факторов.

Полная объёмная усадка.

Полная объёмная усадка

![]() любого металла или сплава при формировании

отливки из расплава, залитого в литейную

форму, складывается из усадки металла

в жидком состоянии

любого металла или сплава при формировании

отливки из расплава, залитого в литейную

форму, складывается из усадки металла

в жидком состоянии

![]() ,

усадки при затвердевании

,

усадки при затвердевании

![]() ,

когда происходит понижение температуры

от ликвидуса до солидуса, и усадки в

твёрдом состоянии

,

когда происходит понижение температуры

от ликвидуса до солидуса, и усадки в

твёрдом состоянии

![]() :

:

![]()

Усадку при затвердевании для стали принимают равной 2,7–3,0% от объёма при нормальной температуре. В тоже время считают, что при затвердевании серого чугуна усадка не происходит.

Усадка при затвердевании и полная усадка стали зависят от содержания углерода. С повышением содержания углерода они увеличиваются.

Усадочные раковины.

Усадочная раковина – это полость в металлическом слитке, фасонной отливке или прибыли образующаяся при их затвердевании в результате некомпенсируемой объемной усадки.

Большинство металлов и сплавов характеризуются в жидком состоянии большим удельным объёмом, чем в твёрдом. Если бы во время формирования отливки в литейной форме уменьшение удельного объема происходило во всех частях отливки одновременно, то следствием усадки было бы только уменьшение размеров отливки на величину, зависящую от разницы удельных объемов в жидком и твердом состояниях.

В реальных условиях затвердевание некоторых частей отливки в форме происходит неравномерно. Теплоотдача в окружающую среду будет различной в зависимости от сечения отливок, времени с момента начала кристаллизации и ряда других факторов. Когда наружные слои отливки затвердевают и изменяют удельный объем и размеры, внутренние части могут быть еще в жидком состоянии. В этой части отливки, если она изолирована от источника пополнения ее до полного затвердевания, в жидком металле образуется усадочная раковина.

В том случае, когда в отливке в результате усадки образуются местные наружные уменьшения объема с образованием впадин и вмятин снаружи (главным образом в верхней части), имеют дело с внешними сосредоточенными (концентрированными) усадочными раковинами (рис.41).

Рис. 41.

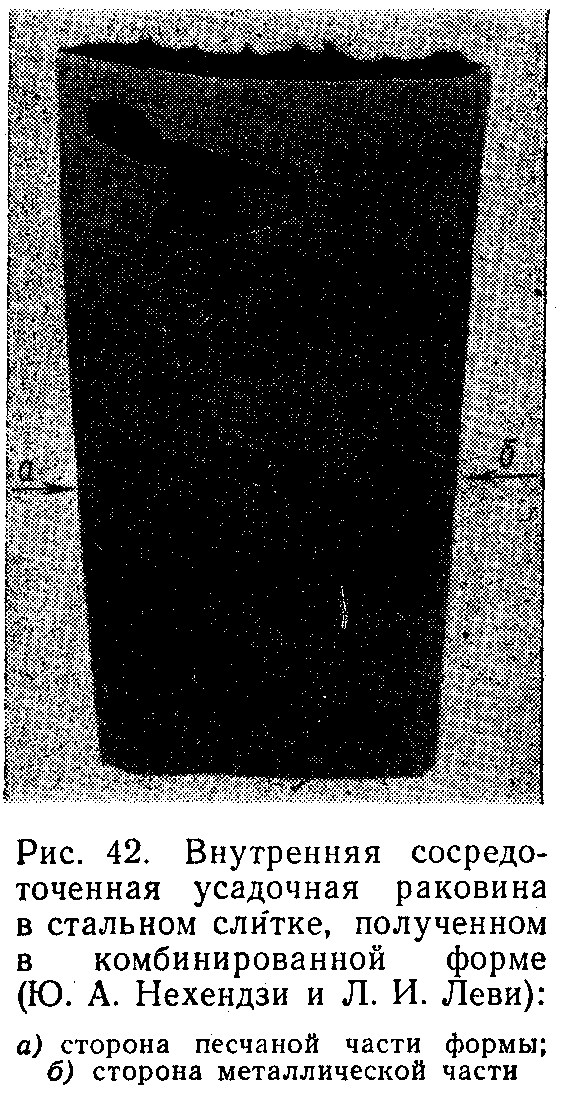

Если усадочная раковина расположена внутри отливки и сосредоточена преимущественно в одном месте, ее называют внутренней сосредоточенной усадочной раковиной (рис.42).

Рис. 42.

Величина усадки определяется:

1) размер усадочной раковины зависит от

коэффициента усадки металла или сплава

в жидком состоянии![]() ,

который может изменяться в зависимости

от природы и химического состава сплава;

,

который может изменяться в зависимости

от природы и химического состава сплава;

2) чем выше температура жидкого металла или сплава к началу затвердевания отливки (моменту образования поверхностной корки), тем больше размер образующейся усадочной раковины. Эта температура в свою очередь зависит он ряда факторов (теплопроводности самого сплава, температуры заливки, весовой скорости заполнения формы, интенсивности теплоотвода);

3) величина усадки при затвердевании

![]() зависит

только от природы и состава сплава и не

поддается никакому внешнему технологическому

воздействию;

зависит

только от природы и состава сплава и не

поддается никакому внешнему технологическому

воздействию;

4) чем интенсивнее охлаждение отливки в твердом состоянии, тем меньшей будет средняя температура затвердевшего металла или сплава к моменту затвердевания последнего объема жидкости и, как следствие, объем усадочной раковины уменьшается.

Усадочная пористость. Усадочной пористостью называют скопления мелких пустот неправильной формы, образующихся в результате объемной усадки в условиях отсутствия доступа к ним жидкого металла.

Усадочные поры формируются в междендритных пространствах, в момент, когда объемная усадка ещё продолжается, а доступ жидкого металла к образующимся в результате усадки пустотам прекращается.