- •1. Классификация литейных сплавов.

- •2. Плавление. Особенности плавления двухкомпонентных сплавов.

- •3. Неметаллические включения. Источники появления неметаллических включений в металлах и сплавах.

- •4. Кристаллизация литейных сплавов. Зарождение и рост кристаллов.

- •5. Строение металлического слитка.

- •6. Легирование. Схема промышленных методов легирования. Влияние легирующих элементов на свойства сплавов.

- •7. Модифицирование. Живучесть модификатора. Модификаторы первого и второго рода.

- •8. Жидкотекучесть. Виды жидкотекучести. Факторы, влияющие на жидкотекучесть. Методы определения жидкотекучести.

- •9. Усадка. Периоды усадки. Линейная, литейная, объемная усадка. Усадочные раковины. Усадочная пористость.

- •10. Ликвация. Дендритная и зональная ликвация. Виды зональной ликвации.

- •11. Основные особенности железоуглеродистых сплавов. Степень эвтектичности и углеродный эквивалент.

- •12. Роль графита в чугуне.

- •13. Влияние элементов на структуру и механические свойства чугунов.

- •14. Особенности производства высокопрочного чугуна.

- •15. Легированные чугуны. Общая характеристика. Низко-, средне- и высоколегированные чугуны.

- •16. Термическая обработка чугуна. Назначение термической обработки. Снятие напряжений, отжиг.

- •17. Ковкий чугун. Схема графитизирующего отжига ковкого чугуна для получения ферритной и перлитной матриц.

- •18. Углеродистая сталь для отливок. Классификация по химическому составу, структуре, назначению, способу выплавки.

- •19. Основные виды термической обработки для стальных отливок.

- •20. Легированные конструкционные литейные стали.

- •21. Высоколегированные литейные стали со специальными свойствами.

- •22. Общая характеристика медных сплавов. Основные свойства. Маркировка сплавов.

- •23. Влияние элементов на свойства медных литейных сплавов.

- •24. Бронзы для отливок. Оловянные бронзы. Безоловянные бронзы.

- •25. Латуни для отливок. Основные свойства. Область применения. Литейные свойства.

- •26. Литейные свойства медных сплавов.

- •27. Алюминиевые литейные сплавы. Общая характеристика. Основные свойства. Область применения.

- •28. Литейные сплавы на основе системы алюминий – кремний. Общая характеристика. Основные свойства. Область применения.

- •29. Литейные сплавы на основе системы алюминий – магний. Общая характеристика. Основные свойства. Область применения.

- •30. Магниевые литейные сплавы. Классификация и литейные свойства.

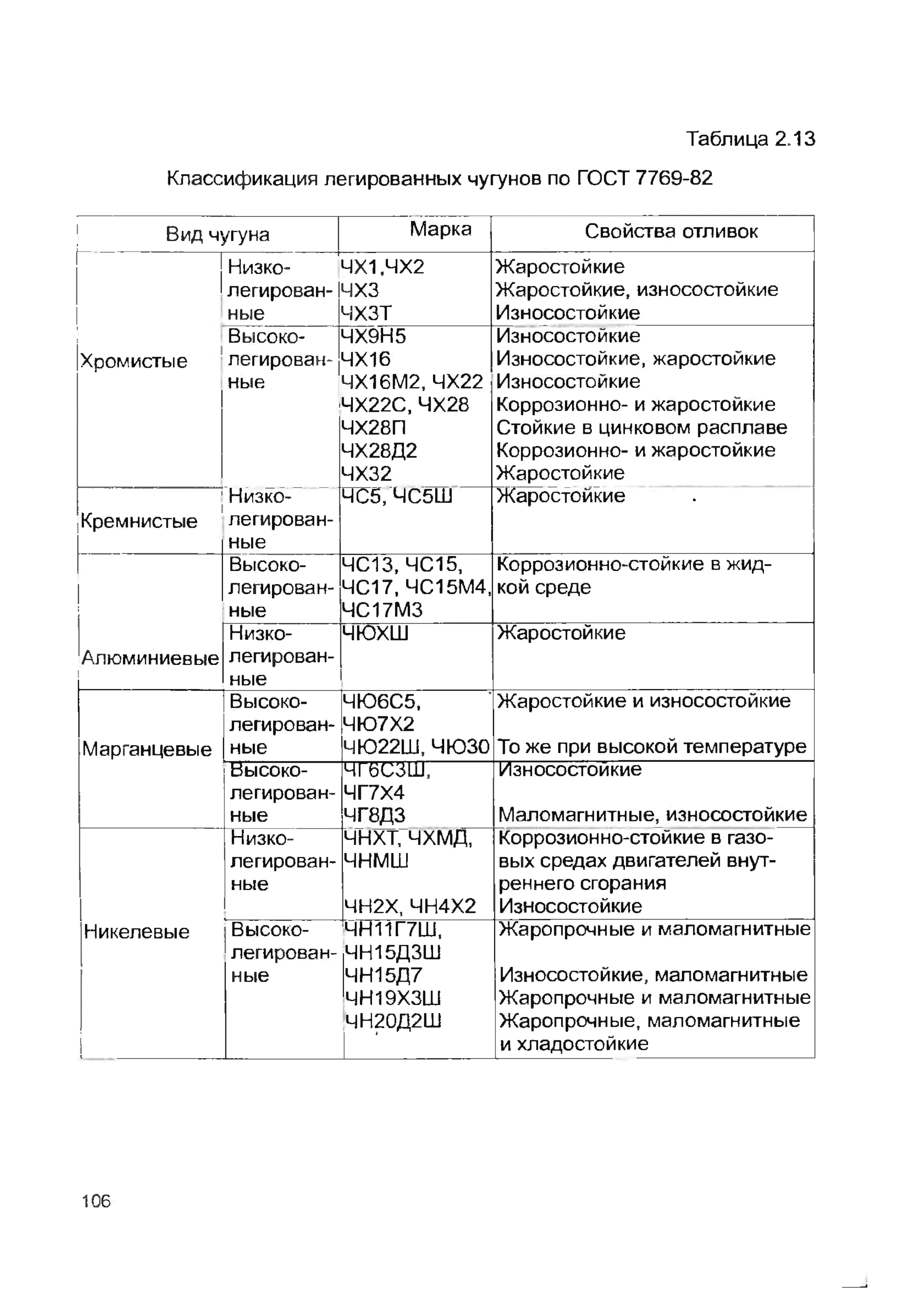

15. Легированные чугуны. Общая характеристика. Низко-, средне- и высоколегированные чугуны.

В зависимости от содержания легирующих элементов различают чугуны: низколегированные (до 3% легирующих элементов), среднелегированные (от 3 до 10% легирующих элементов) и высоколегированные (более 10% легирующих элементов).

Низколегированные чугуны используют в качестве конструкционного материала для различных деталей, когда от них требуются повышенные механические свойства. Эти чугуны характеризуются наличием плотной перлитной, сорбитной или троосто-сорбитной матрицы с мелким завихренным равномерно распределенным в ней графитом.

Для среднелегированного чугуна в большинстве случаев характерно наличие мартенситной матрицы, характеризующейся повышенной износостойкостью при нормальных и повышенных температурах.

Высоколегированные чугуны характеризуются наличием матрицы, состоящей из первичного феррита или аустенита. Отливки из этих чугунов применяют в условиях работы, отличающихся от обычных (в агрессивных средах, при высоких температурах, больших истирающих нагрузках и т.п.).

16. Термическая обработка чугуна. Назначение термической обработки. Снятие напряжений, отжиг.

Назначение термической обработки. Термическая обработка чугуна по характеру нагрева отливок может быть объемной или поверхностной, по температуре их нагрева – высокотемпературной или низкотемпературной. Её производят, чтобы снять напряжения, провести процесс графитизации, повысить твердость и прочность, стабилизировать структуру и обезуглероживание.

Часто в процессе одной и той же термической обработки совмещаются различные цели. Например, термическая обработка, преследующая основную цель – проведение процесса графитизации, сопровождается снятием напряжения и т.п.

Снятие напряжений. При нагреве отливок до определенных температур происходит снятие напряжений для:

-

°С

Серого чугуна с пластинчатым графитом ……...

500 ÷ 570

Высокопрочного с шаровидным графитом …….

550 ÷ 650

Низколегированного чугуна …………………….

570 ÷ 600

Высоколегированного чугуна …………………..

600 ÷ 650

Продолжительность выдержки при максимальной температуре определяется конструкцией и весом отливки и обычно колеблется в пределах 1 – 10 ч. Отливки сложной конструкции и большого веса охлаждают в печи.

Раньше снятие напряжений в чугунных отливках производилось длительным, в продолжение многих месяцев вылеживанием на складе литья.

Графитизирующий отжиг. Этот вид термической обработки отливок производят для разложения карбидов белого, половинчатого или отбеленного чугуна. Его применяют как составную часть технологического процесса при производстве ковкого чугуна и для улучшения структуры серого чугуна.

При наличии в чугуне структурносвободного цементита (или других карбидов) разложение его может быть произведено при нагреве отливок до температуры надкритической области и выдержке при этой температуре. В процессе отжига белого чугуна при изготовлении отливок из ковкого чугуна эту часть процесса графитизации называют первой стадией графитизации. Цементит, входящий в состав перлита, разлагается в критической или подкритической области во время так называемой второй стадии графитизации. Графитизация, протекающая в интервале температур во время охлаждения от надкритической до подкритической области, происходит в результате выделения графита из пересыщенного раствора аустенита. Эту стадию графитизации называют промежуточной.

В случае если нужно исправить структуру серого чугуна, содержащего структурносвободный цементит, или если требуется произвести отжиг высокопрочного чугуна с перлито-цементитной или перлитной структурой, производят нагрев отливок до температуры надкритической области, чтобы разложить структурносвободные карбиды, и критической, или подкритической, области, чтобы получить ферритную матрицу. Длительность выдержки отливок при соответствующих температурах в этом случае значительно меньшая, чем при отжиге ковкого чугуна, что предопределяется иным, чем у ковкого чугуна, химическим составом.

При отсутствии в отливках структурносвободного цементита графитизирующий отжиг может быть произведен при температурах подкритической области.

Сфероидизирующий отжиг. Когда необходимо сочетание высокой прочности и пластичности, отливки из ковкого и высокопрочного чугуна с шаровидным графитом подвергают сфероидизирующему отжигу, в результате которого в них образуется структура зернистого перлита.

Такой термической обработке часто подвергают отливки ответственного назначения из чугуна с шаровидным графитом (нагрев 730–750°С, выдержка в течение нескольких часов и охлаждение на воздухе).

Химический состав чугуна должен быть подобран так, чтобы в процессе сфероидизирующего отжига была парализована возможность образования феррита (увеличивается содержание марганца, хрома и т. п.).

Обезуглероживающий отжиг. Этот вид отжига производят для удаления углерода с поверхности или большей части сечения отливок. Такой процесс является основой получения отливок из белосердечного ковкого чугуна. Он основан на наличии в среде, где производится отжиг, окислительной атмосферы.

Нормализация, закалка и отпуск. Если требуется повысить твердость, прочность и сопротивление отливок износу или нужно зафиксировать аустенитную структуру высоколегированных чугунов, применяют закалку или нормализацию (с последующим отпуском или без него). В ряде случаев вместо объемной закалки производят поверхностную с нагревом отливок под закалку токами высокой частоты или газовой горелкой.

Химико-термическая обработка. При производстве чугунных отливок могут быть применены все виды химико-термической обработки, которые используются для различных стальных изделий.

Для придания поверхности отливок специальных свойств могут быть использованы процессы алитирования, хромирования, азотирования, сульфидирования и др.

Алитированный чугун характеризуется повышенной окалиностойкостью. Этот процесс применяют, чтобы повысить срок службы таких изделий, как ящики и горшки для цементации, детали печной арматуры, колосники и т. п.

Хромирование повышает окалиностойкость, сопротивление коррозии в некоторых кислотах и износостойкость чугунных отливок.

Азотирование используют для чугунных отливок, которые в процессе службы подвергаются повышенному износу в условиях невысокого нагрева и коррозии (гильзы цилиндров двигателей, поршневые кольца и т. п.).