- •1. Сопротивление материалов

- •1.1. Растяжение и сжатие вала

- •1.2. Кручение вала

- •1.3.А. Прямой поперечный изгиб

- •1.3.Б. Прямой поперечный изгиб

- •2. Детали машин Проектирование узла ведомого вала одноступенчатого редуктора

- •2.1. Исходные данные.

- •2.2. Проектный расчет выходного вала.

- •2.3. Конструирование формы вала.

- •2.4 Конструирование элементов редуктора

- •2.4.1 Конструирование колеса

- •2.4.2 Выбор подшипников качения

- •2.4.3 Определение толщины корпусной детали

- •2.4.4 Конструирование крышки узла подшипника

- •2.4.5 Подбор шпонки для соединения вал-колесо

- •2.4.6 Подбор шпонки для соединения вал-муфта

- •2.4.7 Определение линейных размеров вала

- •3 Проверочный расчет вала на усталостную прочность

- •3.1 Выбор расчетной схемы

- •Режимы работы вала

2. Детали машин Проектирование узла ведомого вала одноступенчатого редуктора

2.1. Исходные данные.

Кинематическая схема редуктора представлена на рис.2.1.

Вращающий момент на колесе 2: Т2 = 440 Н*м;

Сила

от муфты: ![]()

![]()

Нормальную

силу назначаем по заданию:

![]()

Рис.2.1.![]()

Окружная

сила:

![]() ,

,

![]() =20°;

=20°;

![]() .

.

Д елительный

диаметр колеса:

елительный

диаметр колеса:

![]()

d2'=mz2, z2≤100; отсюда m≥d2'/100=238,104/100=2,38103; Принимаем m=3.

Число зубьев: z2= d2'/m=238,104/3=79,368.

Принимаем z2=79

2.2. Проектный расчет выходного вала.

Определяем минимальный допустимый диаметр вала из условия прочности.

Условие

прочности вала:

![]()

где [τ] =(10…25) МПа. Возьмем [τ]=15 МПа, тогда:

![]() ;

;

Вычисленное значение диаметра округляем в большую сторону до стандартного: d2=53 мм.

2.3. Конструирование формы вала.

В зависимости от диаметра d2 определяем высоту буртика t:

t = (1.5..5)мм; t=2.8

Диаметр вала под уплотнитель равен: d2y= d2+2t=53+2*2.8=58,6 мм.

Округляем в большую сторону до стандартного: d2y=59 мм.

Диаметр вала под подшипник можно принять равным диаметру вала под уплотнитель, но необходимо предусмотреть, чтобы этот диаметр был стандартным для подшипника (см. «Справочник конструктора» Анурьева В.И.):

d2п≈ d2y=60 мм.

Диаметр вала под колесо равен: d2к= d2п+2tmin=60+2*1.5=63 мм;

Диаметр буртика для упора колеса равен: d2б= d2к+2tmax=63+2*5=73 мм.

2.4 Конструирование элементов редуктора

2.4.1 Конструирование колеса

Определяем длину посадочного отверстия колеса:

lступ = (1..1,5)d2к=1*63=63 мм;

Определяем диаметр ступицы:

dступ = (1,5..2)d2к=1.6*63=100,8 мм;

Принимаем dступ =101 мм.

Ширину буртика (и упорного кольца) A1 рекомендуется

принимать в пределах от 10 до 15 мм. A2 рекомендуется

принимать в пределах от 5 до 15 мм.

Принимаем: A1 = 10 мм; A2 = 10 мм.

Определяем длину муфты:

lм = (1,5..2)d2=2*53=106мм.

2.4.2 Выбор подшипников качения

В ыбираем

радиальный однорядный шариковый

подшипник легкой серии, т.к. в системе

сил действующий на подшипник присутствует

ыбираем

радиальный однорядный шариковый

подшипник легкой серии, т.к. в системе

сил действующий на подшипник присутствует

радиальная и осевая составляющая. По диаметру и по вели-

чене сил

Таблица 2.1.

|

Обозначение |

размеры, мм |

грузоподъемность, кН | ||||

|

d |

D |

B |

r |

Cr |

Cor | |

|

212 |

60 |

110 |

22 |

2.5 |

52.0 |

31.0 |

2.4.3 Определение толщины корпусной детали

Толщину стенки принимают в зависимости от диаметра

отверстия D под подшипник. При D=(80…120) мм,

δ1=(8…10) мм. Примем δ1=10 мм.

Толщина фланца: δфл=1,5* δ1=1,5*10=15 мм;

Длина фланца: lфл=1,5*B=1,5*22=33 мм.

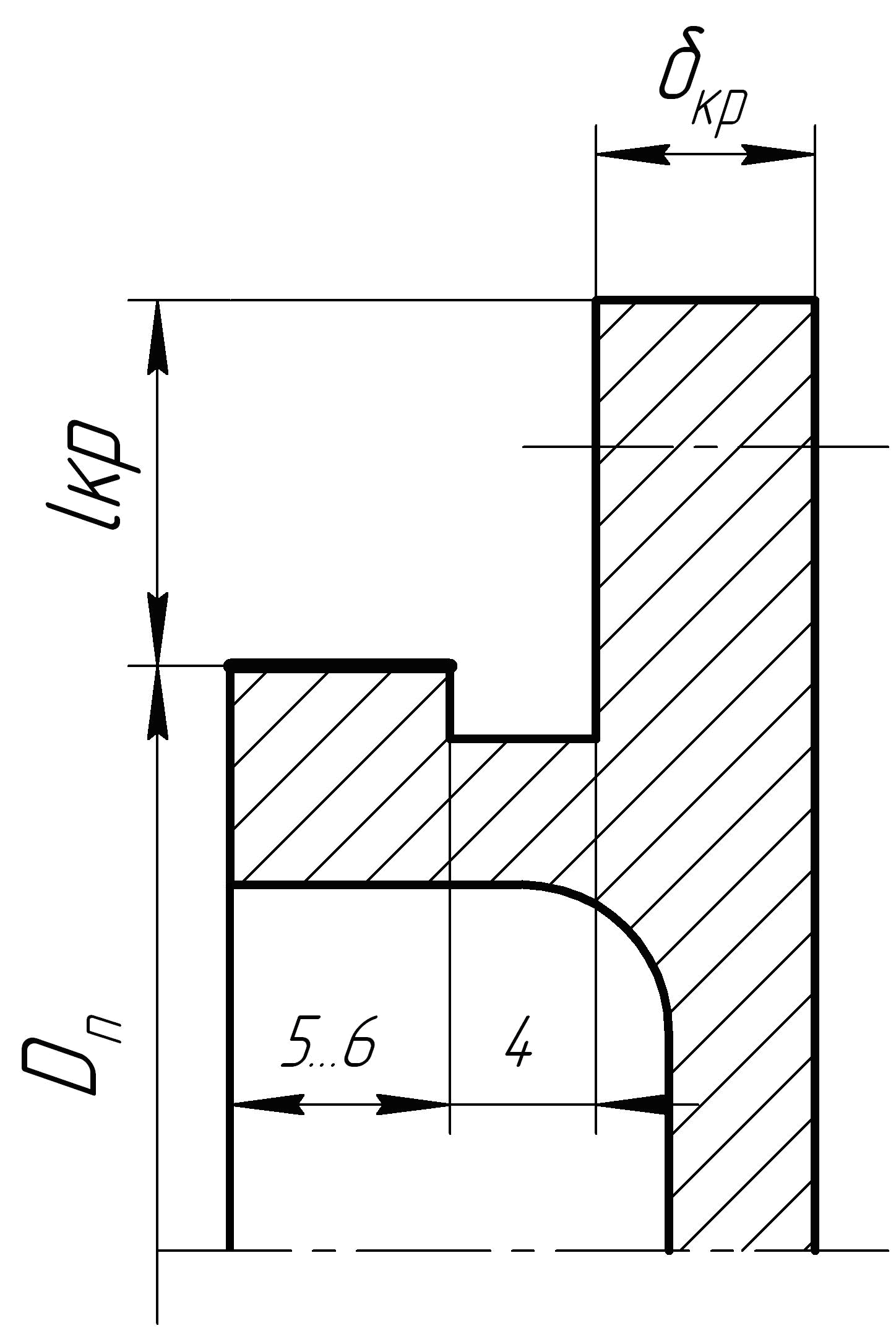

2.4.4 Конструирование крышки узла подшипника

dкр=8, 10, 12, …

Примем dкр=10 мм;

δкр= dкр=10 мм;

lкр=2,2 dкр=22 мм.

Крышка узла подшипника

2.4.5 Подбор шпонки для соединения вал-колесо

По диаметру d2к назначаем размеры поперечного сечения шпонки.

d2к=63 мм.

|

Диаметр вала |

Сечение шпонки |

s |

Глубина паза |

Длина l | ||

|

b |

h |

вала t1 |

ступицы t2 | |||

|

58>>65 |

18 |

11 |

0,4-0,6 |

7 |

4,4 |

50-200 |

Длина шпонки l= lступ-(5...10)мм;

l= 63-7=56 мм.

Длина шпонки 56 мм имеется в стандартном ряде.

Шпонка 18×11×56 ГОСТ 23360-78.

Шпонка

Проверка шпоночного соединения для соединения вал – колесо

Проверочный расчет будем вести на смятие.

Примем [δ]смятие=150МПа;

δсм=Fτ/Scм=2*Тk/d2k*t*lp;

t=h-t1=11-7=4;

lp=l-b=56-18=38

δcм=(2*440)/(63*4*38*10-9)=91МПа<150МПа

Таким образом, условие прочности на смятие соблюдено.