- •1. Последовательность выполнения первого этапа ргр

- •1.1. Анализ исходных данных

- •1.2. Подготовка исходных данных для ввода в компьютер

- •1.3. Выбор оптимального варианта компоновки редуктора

- •1.4. Конструирование валов редуктора привода

- •1.5. Выбор подшипников качения для валов редуктора

- •1.6. Кинематический расчет редуктора

- •1.7. Статическое исследование редуктора

- •1.8. Расчет на прочность зубчатых передач редуктора

- •2. Второй этап эскизного проекта. Расчеты подшипников качения редуктора

- •2.1. Определение ресурса подшипников промежуточного вала редуктора

- •2.2. Опоры с коническими и шариковыми радиально-упорными подшипниками

- •3. Третий этап рГр. Конструирование основных соединений, разработка эскиза компоновки и определение основных размеров корпусных деталей

- •3.1. Соединение вал-ступица

- •3.2. Основные размеры корпуса редуктора

- •3.3. Выбор деталей резьбовых соединений

- •3.4. Общие рекомендации к выполнению эскизов

- •Заключение

- •Список литературы

1.8. Расчет на прочность зубчатых передач редуктора

При выполнении РГР студент, по указанию преподавателя, выполняет проверочный расчет одной из передач редуктора – тихоходной или быстроходной. Индексы Т (тихоходная) или Б (быстроходная) в дальнейшем не используются.

1.8.1. Материалы, термическая и химико-термическая обработка зубчатых колес

Зубчатые колеса редукторов изготавливают из сталей с твердостью H 350 HB или H > 350 HB. В первом случае заготовки для колес подвергают нормализации или улучшению, во втором – после нарезания зубьев различным видам термической и химико-термической обработки: объемной закалке, поверхностной закалке ТВЧ, цементации, азотированию, нитроцементации и т.д., обеспечивающим высокую твердость поверхности зуба. Относительно низкая твердость H < 350 HB допускает возможность зубонарезания с достаточной точностью (степень точности 8 и 7 по ГОСТ 1643-81) без отделочных операций, что используется как средство для снижения затрат. Применение других видов термообработки вызывает заметное искажение размеров и формы зубьев (коробление). При высоких требованиях к точности такие колеса подвергают отделочным операциям – зубошлифованию, притирке на специальных станках, обкатке и т.п., что повышает стоимость колес в десятки раз.

Зубчатые колеса с низкой твердостью хорошо прирабатываются, особенно, если зубья шестерни имеют твердость больше, чем у колес на (80…200) HB. У косозубых колес перепад твердости выше. Хорошие результаты обеспечивает закалка ТВЧ зубьев шестерен с HRC 45…55 и термоулучшение колес до 280…350 HB.

При выборе материалов необходимо руководствоваться информацией, указанной в табл. 1.10 и стремиться к получению допускаемых напряжений возможно близких к ним величин [H]Б и [H]Т.

Таблица 1.10

|

Термообработка или хим.терм.обработка |

Марки стали ГОСТ 4543-81 |

H0, МПа |

F0, МПа |

SH |

SF |

|

Нормализация, улучшение, 180…220 HB; 260…320 HB |

40Х, 40ХН, 35ХМ, 45ХЦ, Сталь 45 |

2HB + 70 |

1,8HB |

1,1 |

1,75 |

|

Закалка ТВЧ, поверхность 45…55 HRC, сердцевина 240…300 HB |

40Х, 40ХН, 35ХМ, 35ХТСА |

17HRC+200 |

900 |

1,2 |

1,75 |

|

Цементация, нитроцементация поверхность 60…63 HRC, сердцевина 300…400 HRC |

20Х, 20ХНМ, 18ХГТ, 12ХН3А |

23HRC |

750…1000 |

1,2 |

1,5 |

1.8.2. Допускаемые контактные напряжения

Допускаемые контактные напряжения для передачи определяют по формуле

[H] = 0,5([H]1 + [H]2) 1,25 [H]min , МПа,

где [H]min – меньшее из двух (обычно [H]2).

Допускаемые контактные напряжения для шестерни [H]1 или колеса [H]2 (индекс 2 указан в скобках)

![]() ,

МПа,

,

МПа,

где SH – коэффициент безопасности (табл. 1.10); H0 – предел контактной выносливости. Для наиболее применяемых материалов и термообработки показан в табл. 1.10; ZN – коэффициент, учитывающий срок службы (ресурс) и режим работы, определяемый из условия для шестерни или колеса (индекс опущен):

![]() ,

,

где NH0 – базовое число циклов перемены напряжений, определяемое по графику (рис. 8.40, [2]) или по формуле

NH0 = 30HB2,4 12107;

NHE – эквивалентное число циклов, соответствующее

NHE = NH KHE = 60 nw n Lh H ,

где nw – число зацеплений, в которое входит шестерня или колесо за один оборот, в нашем случае nw = 1; n – соответствующая частота вращения, мин-1; Lh – ресурс привода, час; H – коэффициент режима, определяемый по табл. 8.10 [2] в зависимости от категории режима.

1.8.3. Допускаемые напряжения изгиба

Допускаемые напряжения изгиба определяются для шестерни [F]1 и колеса [F]2 отдельно по формуле (индексы опущены):

![]() ,

,

где F0 – предел изгибной выносливости, определяемый по табл. 1.10; SF – коэффициент безопасности, приведенный в табл. 1.10; YА – коэффициент, учитывающий влияние двухстороннего приложения нагрузки. В нашем случае, YА = 1; YN – коэффициент, учитывающий срок службы передачи и переменность режима нагружения, рассчитываемый по формуле:

![]() (1

YN

< 2,5),

(1

YN

< 2,5),

где NF0 – базовое число циклов. Для всех сталей NF0 = 4106; NFE – эквивалентное число циклов:

NFE = NF F = 60 nw n Lh F ,

где nw – число зацеплений, в которое входит шестерня или колесо за один оборот, в нашем случае nw = 1; n – соответствующая частота вращения, мин-1.

YR – коэффициент, учитывающий шероховатость переходной кривой. YR = 1 при шероховатости RZ 40 мкм.

1.8.4. Контактные напряжения в зацеплении передачи

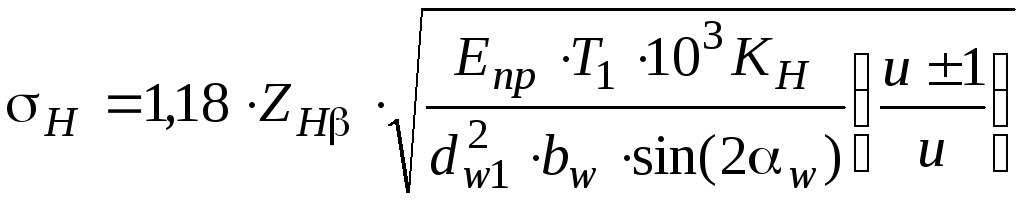

Контактное напряжение в зацеплении определяется по формуле, используемой для прямозубой и косозубой передачи

,

МПа

,

МПа

Для прямозубой передачи принимают ZH = 1, подставляя следующие значения параметров:

Eпр – приведенный модуль упругости. Для стальных колес и шестерен Епр = 0,215106 МПа;

Т1 – момент на шестерни передачи, Нм. Для тихоходной передачи – Т1(Т), для быстроходной – Т1(Б);

dw1 – начальный диаметр шестерни, мм;

bw – ширина зубчатого венца колеса, мм;

w – угол зацепления, определяемый по п. 1.3.6;

u – передаточное число передачи, u = z2 / z1 .

При расчете косозубой передачи коэффициент ZH определяется по формуле:

![]() ,

,

где KH – коэффициент, учитывающий распределение нагрузки между зубьями, зависящий от степени точности (в нашем случае 8 или 7) и окружной скорости (см. п. 1.6) и определяемый по табл. 8.7, [2]; – коэффициент торцевого перекрытия (см. п. 1.3.6); – угол наклона зубьев на делительном диаметре.

Коэффициент нагрузки KH представляется в виде

KH = KH KH KHV ,

где KH – коэффициент, учитывающий распределение нагрузки по ширине венца, находится по графикам на рис. 8.15, [2], в зависимости от схемы редуктора, от параметра bd = bw / dw1 и от сочетания твердости зубьев шестерни и колеса; KHV – коэффициент, учитывающий динамическую нагрузку в зацеплении, зависящий от вида передачи, степени точности и окружной скорости V и назначаемый по табл. 8.3 [2].

1.8.5. Напряжения изгиба в зубьях шестерни и колеса

Напряжения изгиба в основании зубьев прямозубых шестерни F1 и колесе F2 определяют по формулам:

F1 = YF1 Ft KF / (bw m), МПа;

F2 = F1 YF2 / YF1, МПа,

где YF1 и YF2 – коэффициенты, учитывающие форму зубьев, соответственно, шестерни и колеса, назначаемые по графику рис. 8.20, [2] в зависимости от числа зубьев z и коэффициента смещения X; Ft – окружная сила в зацеплении, Н (см. п. 1.7.2); bw – ширина зубчатого венца, мм; m – модуль зацепления, мм.

Напряжения в основании зубьев косозубых колес определяются по формулам:

– для шестерни:

F1 = YF1 ZF Ft KF / (bw m), МПа,

где ZF – коэффициент, вычисляемый по формуле

ZF = KF Y /

KF – коэффициент, учитывающий распределение нагрузки между зубьями (см. табл. 8.7, [2]);

Y – учитывает работу зуба как пластины (а не балки) и определяется равенством

Y = 1 – / 140;

– для колеса:

F2 = F1 YF2 / YF1, МПа.

Значения YF1 и YF2 назначают по графику рис. 8.20 [2] в зависимости от условных чисел зубьев шестерни zV1 = z1 / cos3 и колеса zV2 = z2 / cos3.

1.8.6. Заключение о работоспособности передачи

Передача считается работоспособной, если выполняются условия:

1) контактная выносливость поверхностей зубьев,

H [H] ;

2) изгибная выносливость зубьев шестерни,

F1 [F]1 ;

3) изгибная выносливость зубьев колеса,

F2 [F]2 .