- •1. Описание привода и редуктора.

- •2. Исходные данные.

- •3.1. Расчет рабочего органа привода.

- •3.2. Подбор электродвигателя.

- •4. Разработка исходного проекта редуктора.

- •4.1. Определение размеров валов, бортов, канавок и т.Д.

- •4.2. Проектирование концов валов.

- •5. Проверочный расчет редуктора.

- •5.1. Проверочный расчет зубчатой передачи тихоходной ступени.

- •6. Конструирование элементов редуктора.

- •6.1. Определение диаметров болтов.

- •7 Расчет отклонений форм деталей редуктора.

- •8. Конструирование рамы.

5. Проверочный расчет редуктора.

5.1. Проверочный расчет зубчатой передачи тихоходной ступени.

5.1.1. Выбор материала и термообработки:

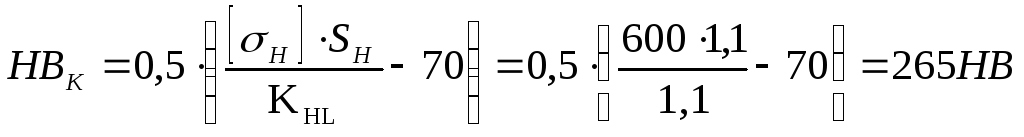

Назначаем для зубчатого зацепления термообработку – улучшение и принимаем материал шестерни и колеса сталь 40х [3]. Для данной марки стали твердость колеса и шестерни равны:

Для термообработки улучшение:

![]() .

.

![]() ,

,

где SH = 1,1 – коэффициент безопасности;

KHL = 1,1 – коэффициент долговечности.

.

.

![]() .

.

5.1.2. Определение допускаемого контактного напряжения:

Коэффициент долговечности:

![]() ,

,

По рис. 8.40 [4] принимаем NHGк=19106 циклов, NHGш=20106 циклов.

Эквивалентное число циклов определяем по формуле:

NHE = 60nct,

где n – частота вращения зубчатого колеса;

c = 1 – число зацеплений зуба за один оборот зубчатого колеса;

t = 43800ч – число часов работы передачи.

NHEш = 60 67,38 1 87600 = 35,4 107 циклов;

NHEк = 60 282,99 1 87600 = 148,7 107 циклов.

При NHE NHG, коэффициент долговечности KHL = 1.

![]() МПа;

МПа;

![]() МПа.

МПа.

Допускаемые контактные напряжения:

![]() МПа;

МПа;

![]() МПа.

МПа.

За расчетное допускаемое контактное напряжение принимается меньшее из [Н]ш и [Н]к. [Н] = 545 МПа.

5.1.3. Определение допускаемого изгибного напряжения:

![]() ,

,

где SF = 1,75 – коэффициент безопасности (табл. 8.9 [4]),

KFC = 1 – коэффициент учитывающий влияние одностороннего приложения нагрузки;

KFL – коэффициент долговечности,

F0 – предел выносливости зубьев по напряжениям изгиба.

F0ш = 1,8 HBш = 1,8 285 = 513 МПа;

F0к = 1,8 HBк = 1,8 265 = 477 МПа.

![]() ,

,

где NFG = 4 106 – базовое число циклов нагружения;

![]() –эквивалентное

число циклов нагружения.

–эквивалентное

число циклов нагружения.

По табл. 8.10 [4] определяем KFE, для улучшения KFE = 0,06, m = 6.

Определим число циклов нагружения:

![]() циклов;

циклов;

![]() циклов.

циклов.

![]() циклов;

циклов;

![]() циклов.

циклов.

При NFE NHG, коэффициент долговечности KFL = 1.

![]() МПа;

МПа;

![]() МПа.

МПа.

5.1.4. Определение фактического контактного напряжения.

,

,

где Епр=2,1105 МПа – приведенный модуль упругости;

dw1=61,54 мм – делительный диаметр окружности шестерни;

Т2 – вращающий момент;

u = 4,02 – передаточное отношение;

w = 20 - угол зацепления.

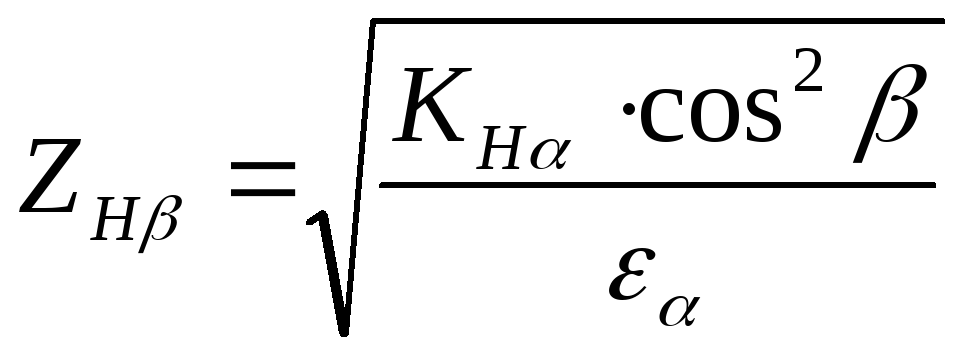

Определение коэффициента повышения прочности косозубой передачи по контактным напряжениям:

,

,

где KH = 1,07 – коэффициент неравномерности нагрузки одновременно зацепляющихся пар зубьев (табл. 8.7 [4]).

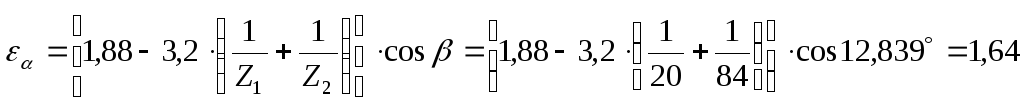

Коэффициент перекрытия:

.

.

![]() .

.

Определение коэффициента расчетной нагрузки:

![]() .

.

![]() м/с.

м/с.

KHV = 1,04 – коэффициент динамической нагрузки (табл. 8.3 [4]).

KH - коэффициент концентрации нагрузки, выбирается в зависимости от коэффициента относительной ширины bd по рис. 8.15 [4].

![]() .

.

Принимаем KH = 1,09.

![]() .

.

![]() МПа.

МПа.

Проверка на выполнение условия прочности:

![]() .

.

Перегрузка не превышает допустимых 4%.

5.1.5. Определение фактического изгибного напряжения:

![]() .

.

Эквивалентное число зубьев колес:

![]() ;

;

![]() .

.

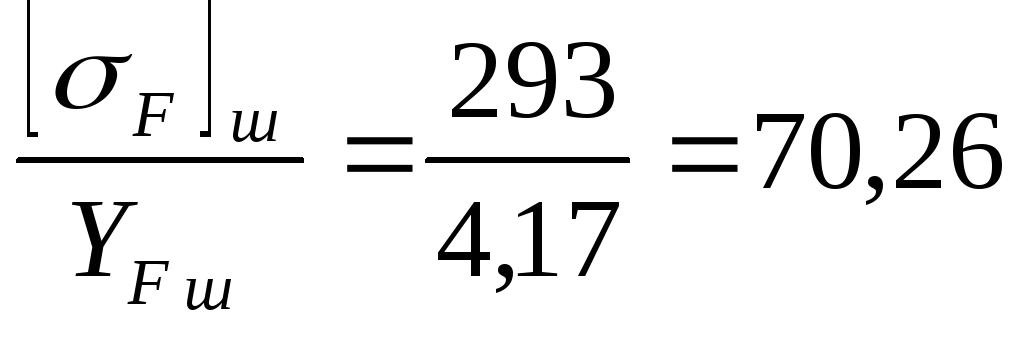

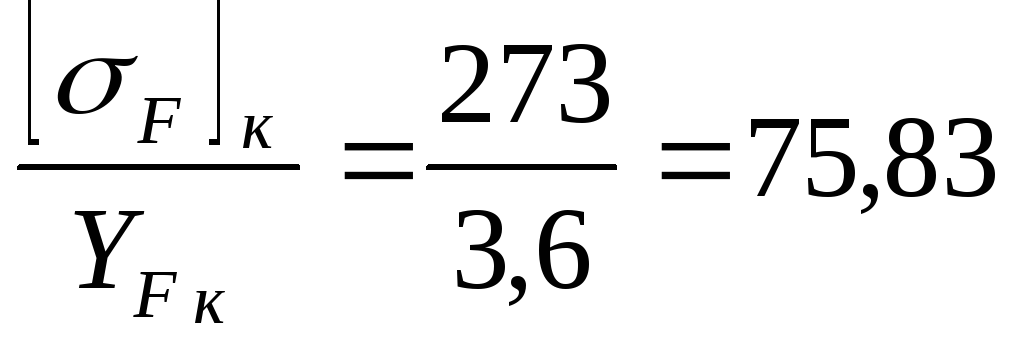

По графику 8.20 [4] при Х = 0, коэффициенты формы зуба: YFш=4,17; YFк=3,6.

Расчет

будем выполнять по тому из колес пары,

у которого меньше

![]() :

:

;

;

.

.

Расчет будем вести по шестерне.

По формуле 8.34 [4] определим коэффициент повышения прочности косозубых передач по напряжениям изгиба:

![]() ,

,

где KF = 1,35 – коэффициент неравномерности нагрузки (табл. 8.7 [4]).

![]() .

.

![]() .

.

По графику 8.15 [4] определим коэффициент концентрации нагрузки по напряжениям изгиба: KF = 1,15.

По табл. 8.3 [4] определим коэффициент динамической нагрузки: KFV = 1,04.

Коэффициент расчетной нагрузки:

![]() .

.

Определение окружной силы:

![]() Н.

Н.

![]() мм.

мм.

![]() МПа.

МПа.

![]() ,

111б58МПа < 293 МПа.

,

111б58МПа < 293 МПа.

Условие прочности выполняется. Для данной пары колес основным критерием работоспособности является контактная, а не изгибная прочность.

5.2. Проверочный расчет зубчатой передачи быстроходной ступени.

5.2.1. Выбор материала и термообработки:

Для термообработки нормализация,

улучшение:

![]() .

.

![]() ,

,

где SH = 1,1 – коэффициент безопасности;

KHL = 1,1 – коэффициент долговечности.

.

.

![]() .

.

По табл. 8.8 [4] выбираем материал: Сталь 40Х, термообработка – улучшение.

5.2.2. Определение допускаемого контактного напряжения:

Коэффициент долговечности:

![]() ,

,

По рис. 8.40 [4] принимаем NHGк=15106 циклов, NHGш=20106 циклов.

Эквивалентное число циклов определяем по формуле:

NHE = 60nct,

где n – частота вращения зубчатого колеса;

c = 1 – число зацеплений зуба за один оборот зубчатого колеса;

t = 87600ч – число часов работы передачи.

NHEш = 60 965 1 87600 = 50 108 циклов;

NHEк = 60 282,99 1 87600 = 14,87 108 циклов.

При NHE NG, коэффициент долговечности KHL = 1.

![]() МПа;

МПа;

![]() МПа.

МПа.

Допускаемые контактные напряжения:

![]() МПа;

МПа;

![]() МПа.

МПа.

За расчетное допускаемое контактное напряжение принимается меньшее из [Н]ш и [Н]к. [Н] = 500 МПа.

5.2.3. Определение допускаемого изгибного напряжения:

![]() ,

,

где SF = 1,75 – коэффициент безопасности (табл. 8.9 [4]),

KFC = 1 – коэффициент учитывающий влияние одностороннего приложения нагрузки;

KFL – коэффициент долговечности,

F0 – предел выносливости зубьев по напряжениям изгиба.

F0ш = 1,8 HBш = 1,8 270 = 486 МПа;

F0к = 1,8 HBк = 1,8 240 = 432 МПа.

![]() ,

,

где NFО = 4 106 – базовое число циклов нагружения;

![]() –эквивалентное

число циклов нагружения.

–эквивалентное

число циклов нагружения.

По табл. 8.10 [4] определяем KFE, для улучшения KFE = 0,06, m = 6.

Определим число циклов нагружения:

![]() циклов;

циклов;

![]() циклов.

циклов.

![]() циклов;

циклов;

![]() циклов.

циклов.

При NFE NHG, коэффициент долговечности KFL = 1.

![]() МПа;

МПа;

![]() МПа.

МПа.

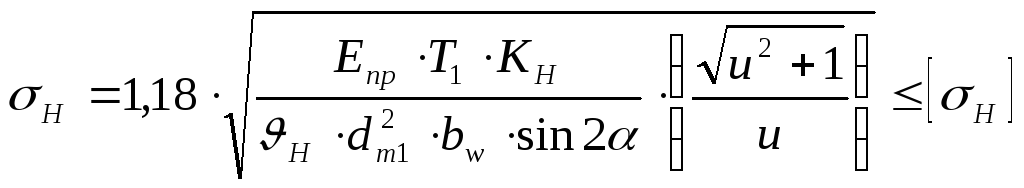

5.2.4. Определение фактического контактного напряжения.

,

,

где Т1 – вращающий момент;

u = 3,41 – передаточное отношение;

= 20 – угол зацепления;

![]() =

0,85 – опытный коэффициент.

=

0,85 – опытный коэффициент.

Определение коэффициента концентрации нагрузки:

![]() .

.

![]() м/с.

м/с.

KHV = 1,09 – коэффициент динамической нагрузки (табл. 8.3 [4]).

KH - коэффициент концентрации нагрузки, выбирается в зависимости от коэффициента относительной ширины bd по рис. 8.15 [4].

![]() .

.

Принимаем KH = 1,15.

![]() .

.

Перегрузка составляет 2 %, т.о. условие прочности выполняется.

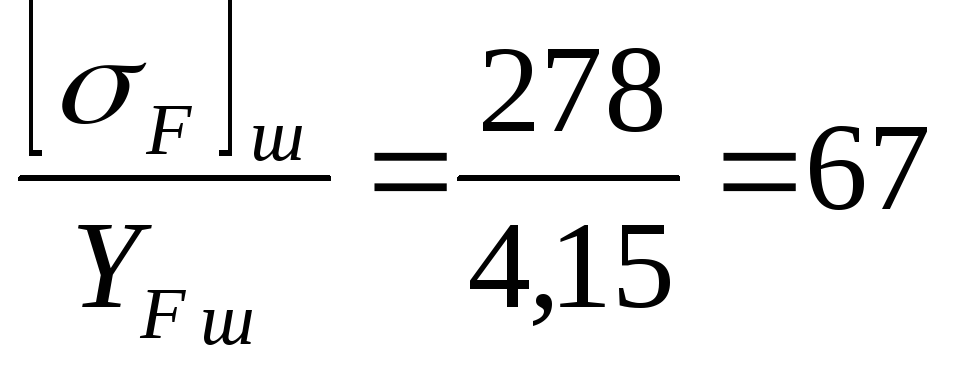

5.2.5. Определение фактического изгибного напряжения:

![]() .

.

Эквивалентное число зубьев колес:

![]() ;

;

![]() .

.

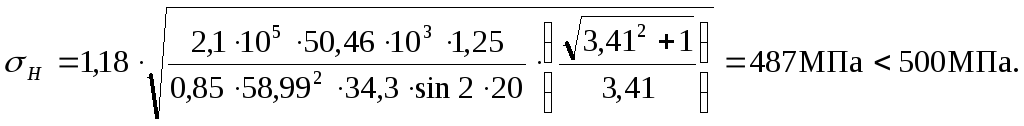

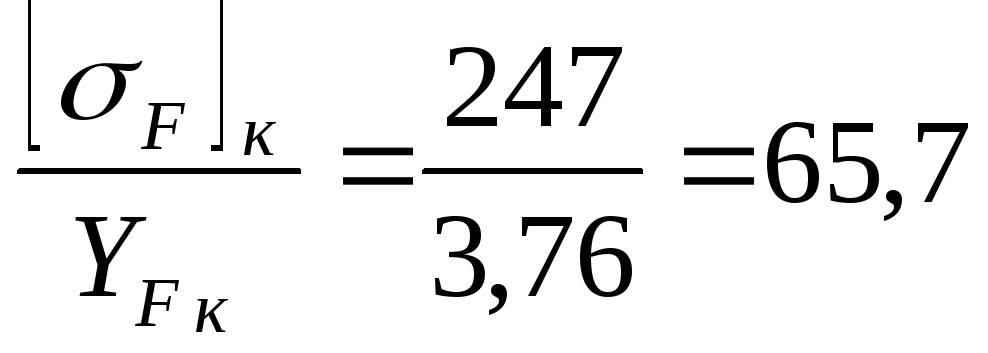

По графику 8.20 [4] при Х = 0, коэффициенты формы зуба: YFш=4,15; YFк=3,76.

Расчет

будем выполнять по тому из колес пары

у которого меньше

![]() :

:

;

;

.

.

Расчет будем вести по колесу.

Коэффициент расчетной нагрузки:

![]() .

.

По графику 8.15 [4] определим коэффициент концентрации нагрузки по напряжениям изгиба: KF = 1,15.

По табл. 8.3 [4] определим коэффициент динамической нагрузки: KFV = 1,30.

Коэффициент расчетной нагрузки:

![]() .

.

Определение окружной силы:

![]() Н.

Н.

![]()

5.3. Проверочный расчет на прочность промежуточного вала.

5.3.1. Определение усилий в зацеплении зубчатых колес.

Усилия в тихоходной ступени:

Окружная

сила:

![]()

Радиальная

сила:

![]()

Осевая

сила:

![]()

Изгибающий

момент:

![]()

Усилия в быстроходной ступени:

Окружная

сила:

![]()

Радиальная

сила:

![]()

Осевая

сила:

![]()

Изгибающий

момент:

![]()

5.3.2. Построение эпюр изгибающих и вращающих моментов.

Определим

расстояние от торца подшипника до точки

приложения реакции подшипника:

![]()

![]()

![]()

![]()

Строим

схему нагружения вала с учетом длин

![]() .

.

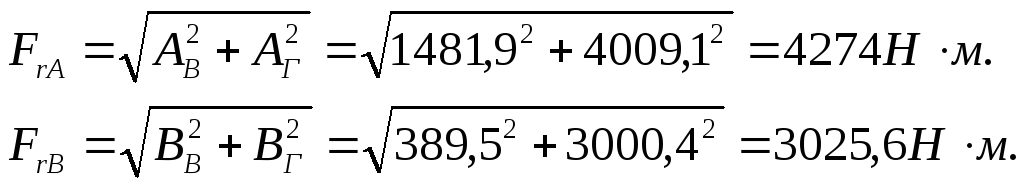

Определение реакций в опорах.

Рисунок 9 –Расчетная схема промежуточного вала

Вертикальная плоскость:

![]()

![]() .

.

![]()

Определим реакции опоры АВ

![]()

![]() .

.

![]()

![]()

![]()

![]()

![]()

Горизонтальная плоскость:

![]()

![]()

![]()

Определим реакции опоры Ar

![]()

![]()

![]()

Изгибающий момент во втором сечении

![]()

Изгибающий момент в первом сечении

![]()

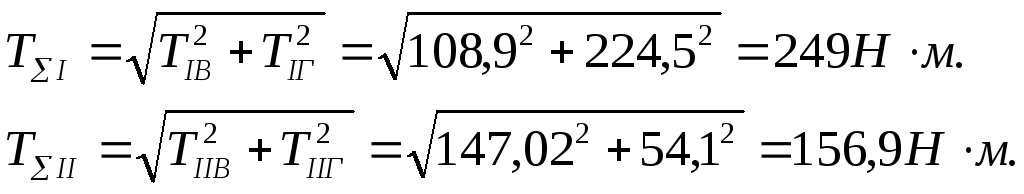

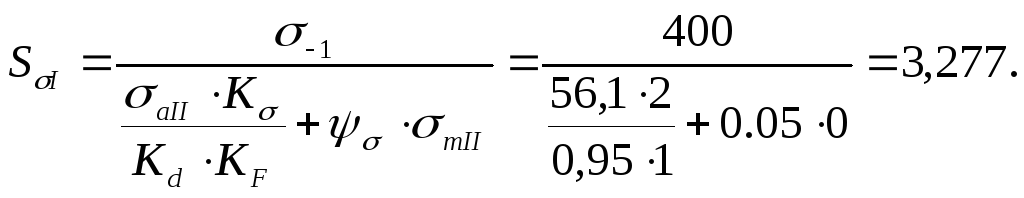

В рассматриваемом валу сечения I и II – опасные, так как имеются изгибающие моменты и концентраторы напряжений. Определим суммарные изгибающие моменты в этих сечениях.

5.3.3. Расчет фактических запасов прочности в опасных сечениях.

Назначим для вала материал Сталь 40Х, в = 850МПа, т = 550 МПа.

Определим пределы выносливости по нормальным и касательным напряжениям:

![]() МПа.

Примем -1

= 400 МПа.

МПа.

Примем -1

= 400 МПа.

![]() МПа.

Примем -1

= 220 МПа.

МПа.

Примем -1

= 220 МПа.

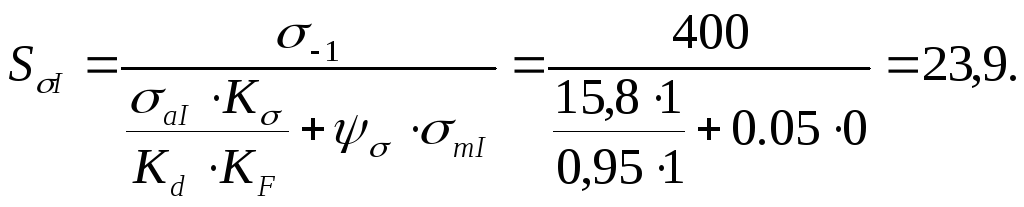

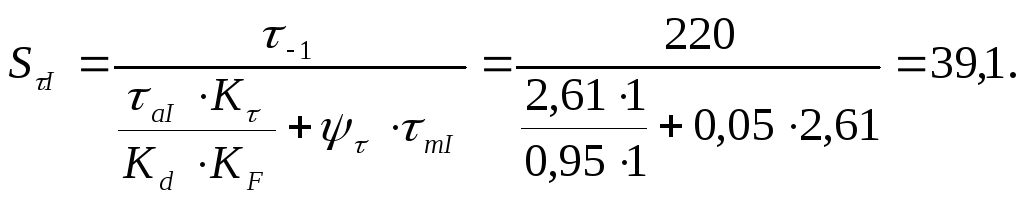

Рассмотрим сечение I:

Амплитуда цикла переменных напряжений:

МПа.

МПа.

По

табл. 15.5 [4] при концентраторе напряжений

типа – шлицы, при расчете по внутреннему

диаметру принимают:

![]() .

.

По рис. 15.5 [4] масштабный фактор Kd = 0,95.

По рис. 15.6 [4] фактор шероховатости KF = 1.

Коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений = 0,1; = 0,05.

Значение амплитуды постоянных составляющих mI = 0.

![]() МПа.

МПа.

![]()

Фактический запас прочности больше допустимого 17,31,5

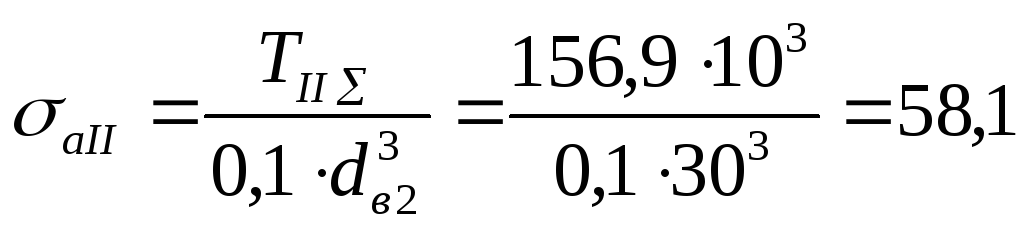

Рассмотрим сечение II:

Амплитуда цикла переменных напряжений:

МПа.

МПа.

По

табл. 15.5 [4] при концентраторе напряжений

типа – шпоночный паз, принимают:

![]()

![]() -

крутящий момент в сечении одинаков

-

крутящий момент в сечении одинаков

![]()

Фактический запас прочности больше допустимого 3,291,5

Таким образом, в заданных условиях нагружения вал обеспечивает необходимую долговечность редуктора.

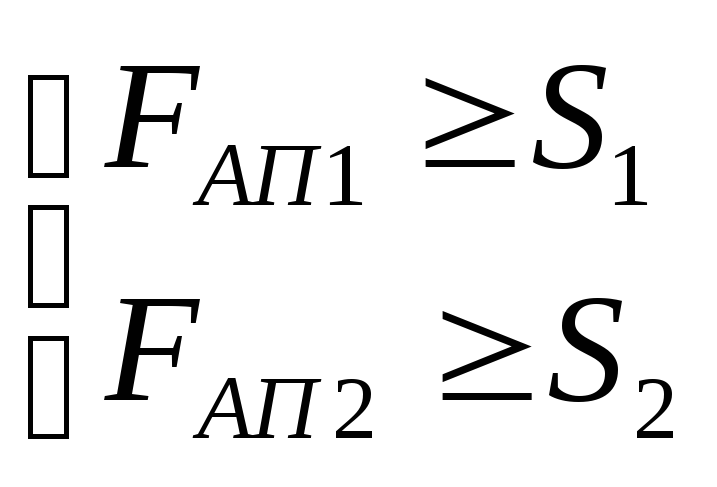

5.4. Проверочный расчет подшипников промежуточного вала.

Уточним силы, действующие на подшипники, и представим расчетную схему работы подшипников вала.

О пределим

радиальную нагрузку в опорах:

пределим

радиальную нагрузку в опорах:

Рисунок 10 – Расчетная схема нагружения подшипников

Осевая сила:

![]()

При установке вала на радиально – упорных подшипниках осевые силы FA, нагружающие подшипники, находятся с учетом составляющих S от действия радиальных сил Fr.

Для конических роликовых подшипников:

![]()

Для нормальной работы радиально – упорных подшипников необходимо, чтобы выполнялось условие:

,

,

Кроме того, должно выполняться условие равновесия вала:

![]()

![]()

![]()

Определим эквивалентную нагрузку:

![]()

где V = 1 – коэффициент вращения, при вращении внутреннего кольца;

Кб = 1,2 – коэффициент безопасности;

КТ = 1 – температурный коэффициент.

![]()

По табл. 16.4 [4] принимаем X = 1; Y = 0.

![]()

![]()

По табл. 16.4 [4] принимаем X = 0,4; Y = 0,78.

![]()

Наиболее нагруженным является подшипник А, так как Pr1 > Pr2. Поэтому проверку выполним только для него.

Эквивалентная долговечность подшипника:

![]() часов

часов

где KHE = 0,18 – по табл. 8.10 [4] при режиме работы – I,

![]() млн.

об.

млн.

об.

Необходимая динамическая грузоподъемность:

![]()

где p = 3,33 – для роликовых подшипников.

![]()

Проверка условия:

Срасч. Стабл. , 21,95 кН 23,9 кН. Условие выполняется, т.е. данный подшипник в заданных условиях нагружения обеспечивает заданную долговечность.

5.5. Проверочный расчет шпоночных соединений.

В большинстве случаев в редукторах для крепления колес на валах применяют призматические шпонки. Таким образом, под коническое зубчатое колесо выбирают призматическую шпонку 6836 ГОСТ 23360 – 78.

Рабочая длина шпонки:

lр = l – b = 46 – 10 = 36 мм.

Так как выбранная шпонка стандартная, т.е. условие прочности по касательным напряжениям должно выполняться, поэтому расчет ведем по напряжениям смятия.

[см] = 100…200 МПа – допускаемое напряжение смятия при стальной ступице, которую берут при посадке с натягом.

Напряжение смятия, действующее на шпонку

![]()

![]()

91,8110 МПа шпонка обеспечивает необходимую прочность.

Рассмотрим выходной вал, где под цилиндрическое зубчатое колесо выбирают призматическую шпонку 12870 ГОСТ 23360 – 78.

Рабочая длина шпонки:

lр = l – b = 70 – 14 =56 мм.

Так как выбранная шпонка стандартная, т.е. условие прочности по касательным напряжениям должно выполняться, поэтому расчет ведем по напряжениям смятия.

![]()

![]()

Шпонка обеспечивает необходимую прочность.