- •Проблемы утилизации полимерных и композиционных материалов

- •1. ОсновНыЕ положения и виды оборудования при реализации процессов измельчения

- •1.2. Способы измельчения

- •1.3. Основные законы измельчения

- •1.4. Теоретические основы измельчения твердых материалов

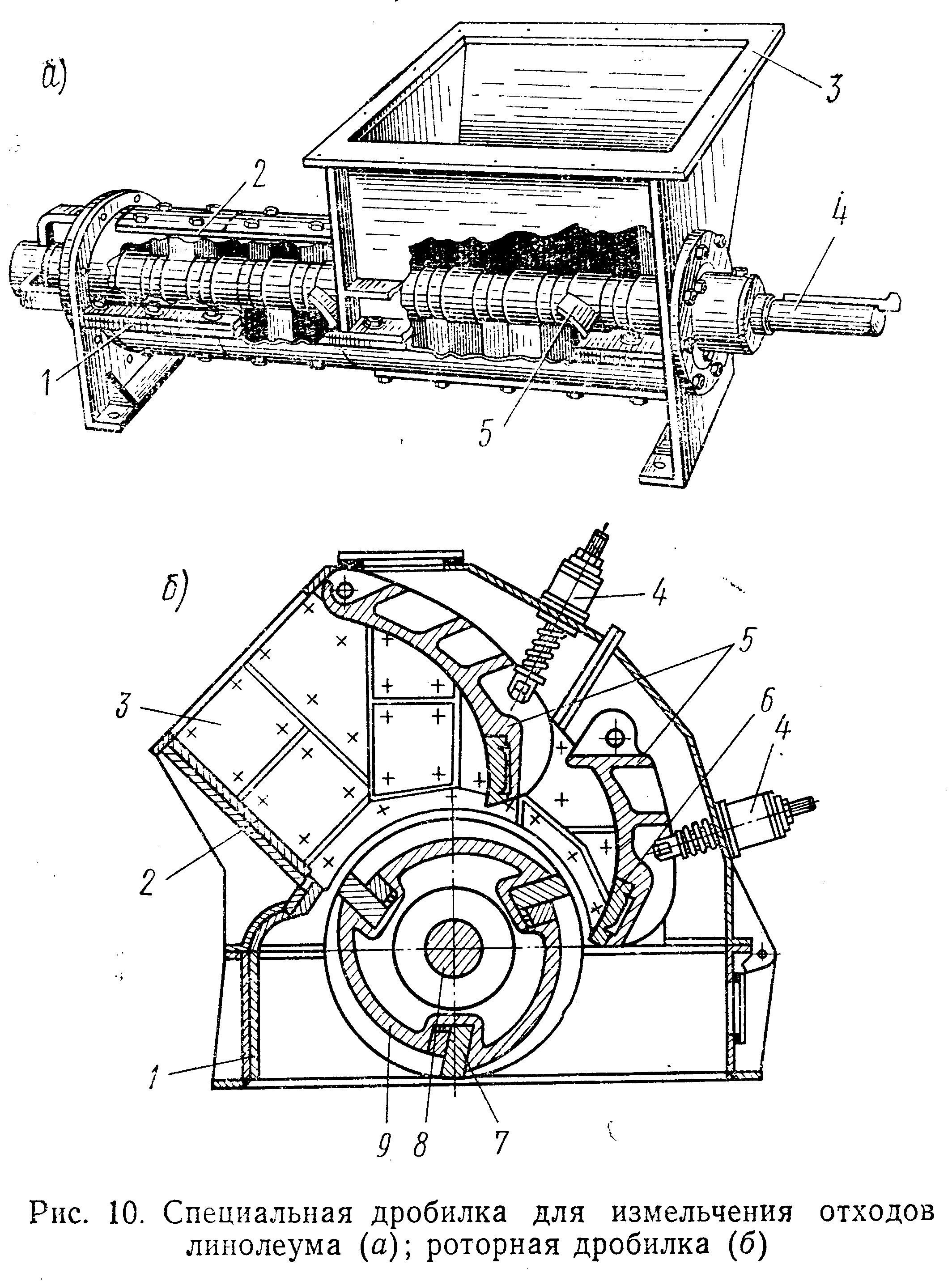

- •2.1. Классификация измельчителей

- •2.2. Машины для дробления материалов

- •2.3. Обзор основных машин для помола материалов

- •2.3.1. Конструкции барабанных мельниц

- •2.3.2. Пути интенсификации и снижения энергозатрат при помоле в барабанных мельницах

- •2.3.3. Среднеходовые мельницы

- •2.3.4. Мельницы ударного действия

- •2.4. Пути снижения энергозатрат при измельчении материалов

- •Термический рециклинг

2.4. Пути снижения энергозатрат при измельчении материалов

Чтобы снизить расход энергии на измельчение и в частности за счет снижения энергозатрат на изнашивание поверхности рабочих органов машины, необходимо стремиться, чтобы разрушение материала в мельнице происходило за счет удара или раздавливания и как можно меньше за счет истирания. Если проанализировать существующие молотковые, роторные и среднеходовые мельницы, то в них значительная часть энергии расходуется на измельчение истиранием. Так, в диссертационной работе Джинджиходзе показано экспериментально, что в молотковой мельнице на измельчение зерна ударом тратится не более 17% энергии, а остальная часть на измельчение истиранием [23].

Измельчение пластмасс обычно производят в ножевых мельницах. В этих мельницах процесс измельчения в основном происходит между краями режущих ножей, т.е. ножа неподвижного и движущегося. Относительно друг друга режущие кромки ножей могут быть параллельными и наклонными и в зависимости от конструкций мельниц их работа может осуществляться как в вертикальном так и в горизонтальном положении.

Для измельчения пластмассовой пленки толщиной до 1 мм применяются специальные измельчительно-агломерационные машины. Пленку подвергают процессу измельчения при помощи режущих ножей, а образующееся при резании тепло воздействует на полимер, способствуя его пластифицированию и слипанию с другими частицами. В результате этого образуются так называемые частицы – агломераты. Удельная плотность таких агломератов составляет – 300–400 кг/м. В зависимости от принятой технологии рециклинга измельчение отходов можно вести до и после их сортировки. Когда рециклингу подвергается смесь разных полимеров, то стараются получить измельченный материал порядка 5 мм.

Мойка и чистка отходов

В большинстве случаев полимерные упаковки, применяемые в пищевой промышленности, загрязнены. Загрязнения негативно сказываются на свойствах вторичных материалов. Процесс чистки ведется на измельченных отходах.

Наиболее распространенным способом очистки отходов является мытье в горячей воде с применение различных ингредиентов.

Применение растворителей обеспечивает в большей степени эффективность очистки отходов от жира, масла и краски. По мере загрязнения растворитель регенерируют с целью его повторного использования. Отходы подвергают также процессу нейтрализации с помощью горячей воды. Часто процесс мойки совмещен с сортировкой материалов. Пластмассы, такие как ПЭ, ПП попав в контейнер моющей машины, плавают на поверхности. Другие полимеры ПВХ, ПЭТ, ПС осаждаются на дно. После этого разделенные отходы подвергают сушке и другим видам сортировки.

Применяются и другие методы очистки измельченных смешанных отходов, например при помощи воздуха. Поток воздуха пронизывает слой измельченного материала (движение материала в камере очистки может быть разнообразным) и выхватывает из него частицы грязи (пыль, бумага тонкая пленка). Достоинство данного способа это возможность получения сухих частиц отходов. Однако загрязнения при этом методе удаляются хуже.

Сортировка измельченных отходов

После измельчения получается смесь разных по свойствам пластмасс, которая во многих случаях практически не пригодна для дальнейшей переработки. Находящиеся в смеси пластмассы отличаются между собой не только свойствами но и температурами переработки. Разделение смеси отходов на родственные группы материалов позволят повысить эффективность их использования в производстве.

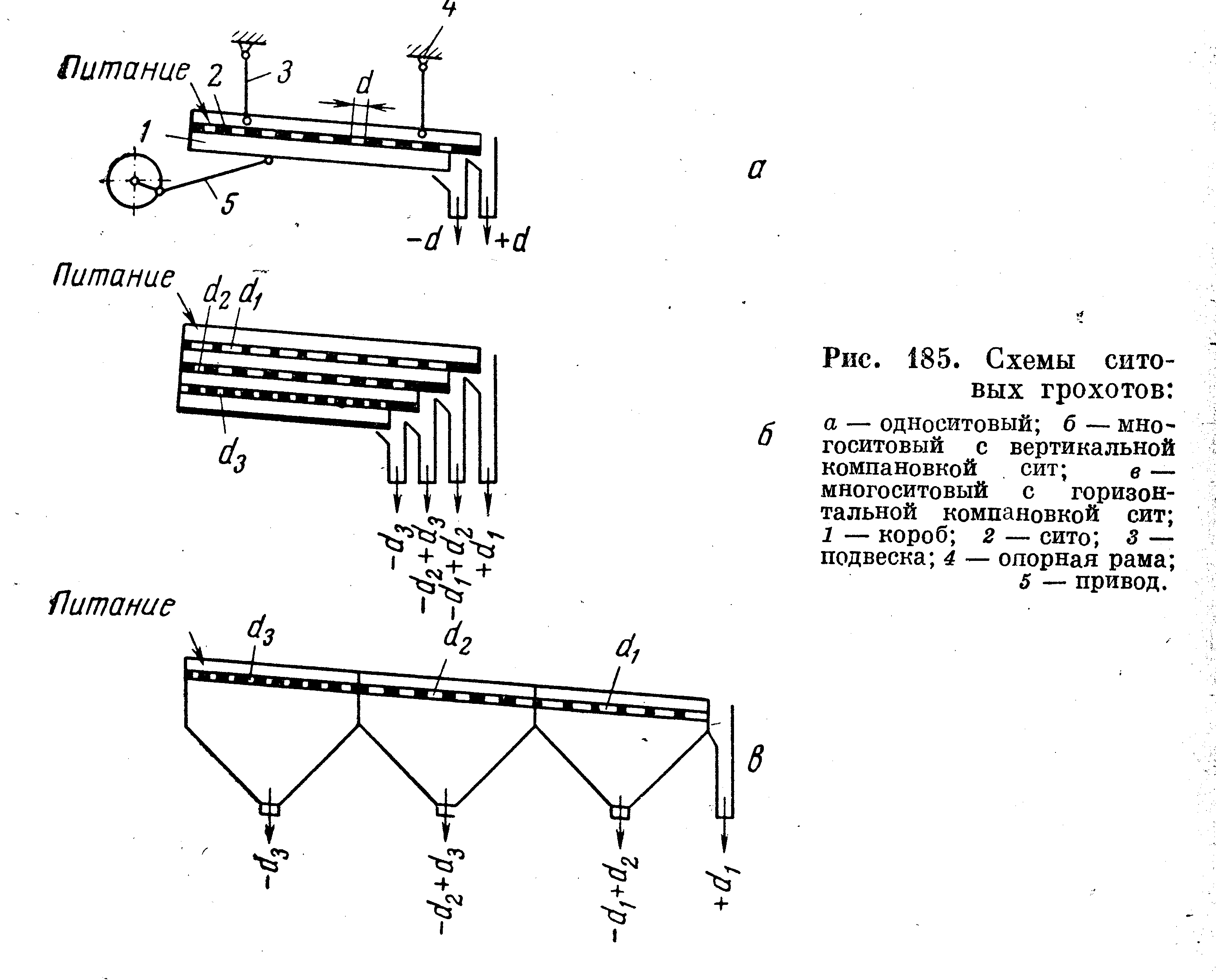

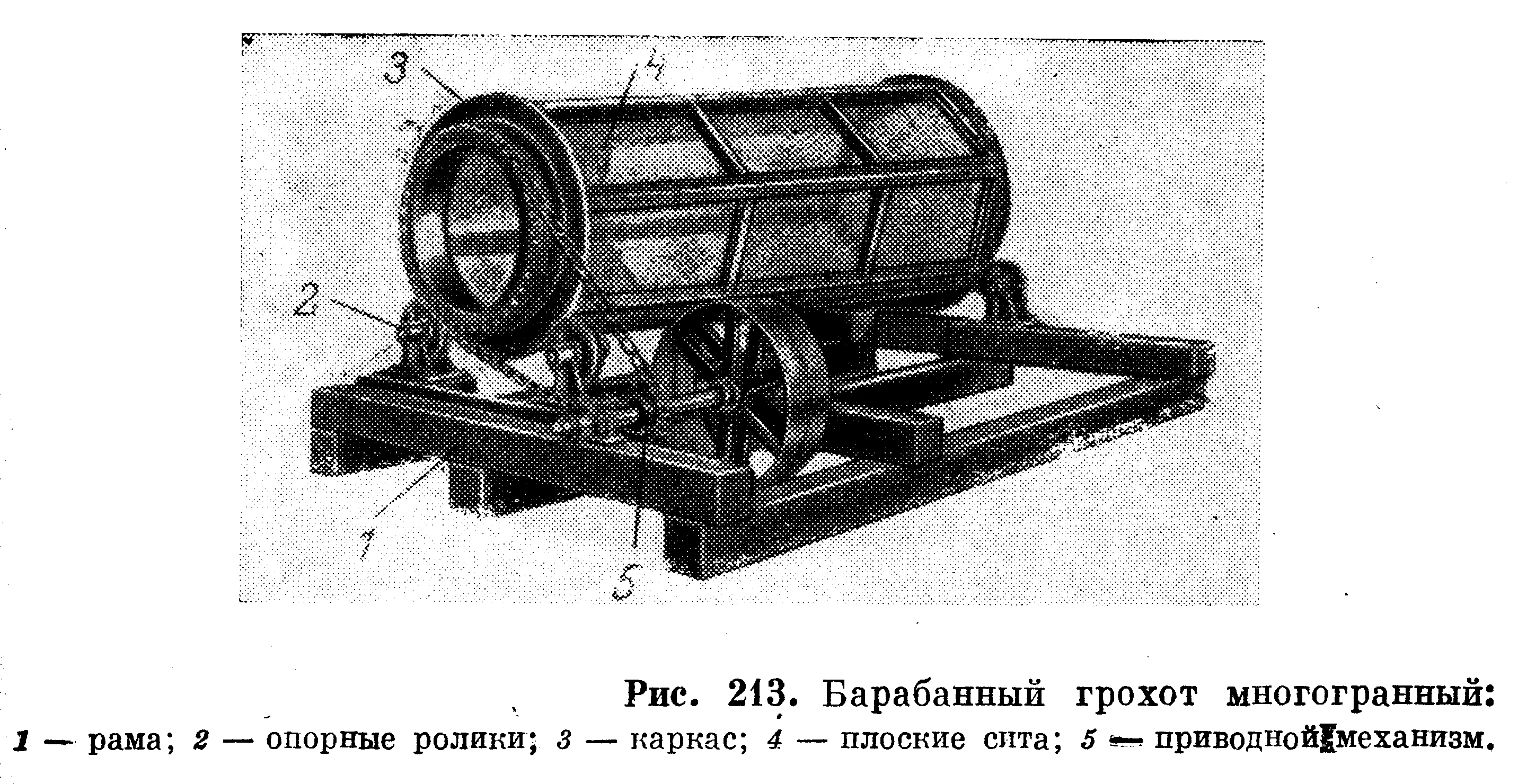

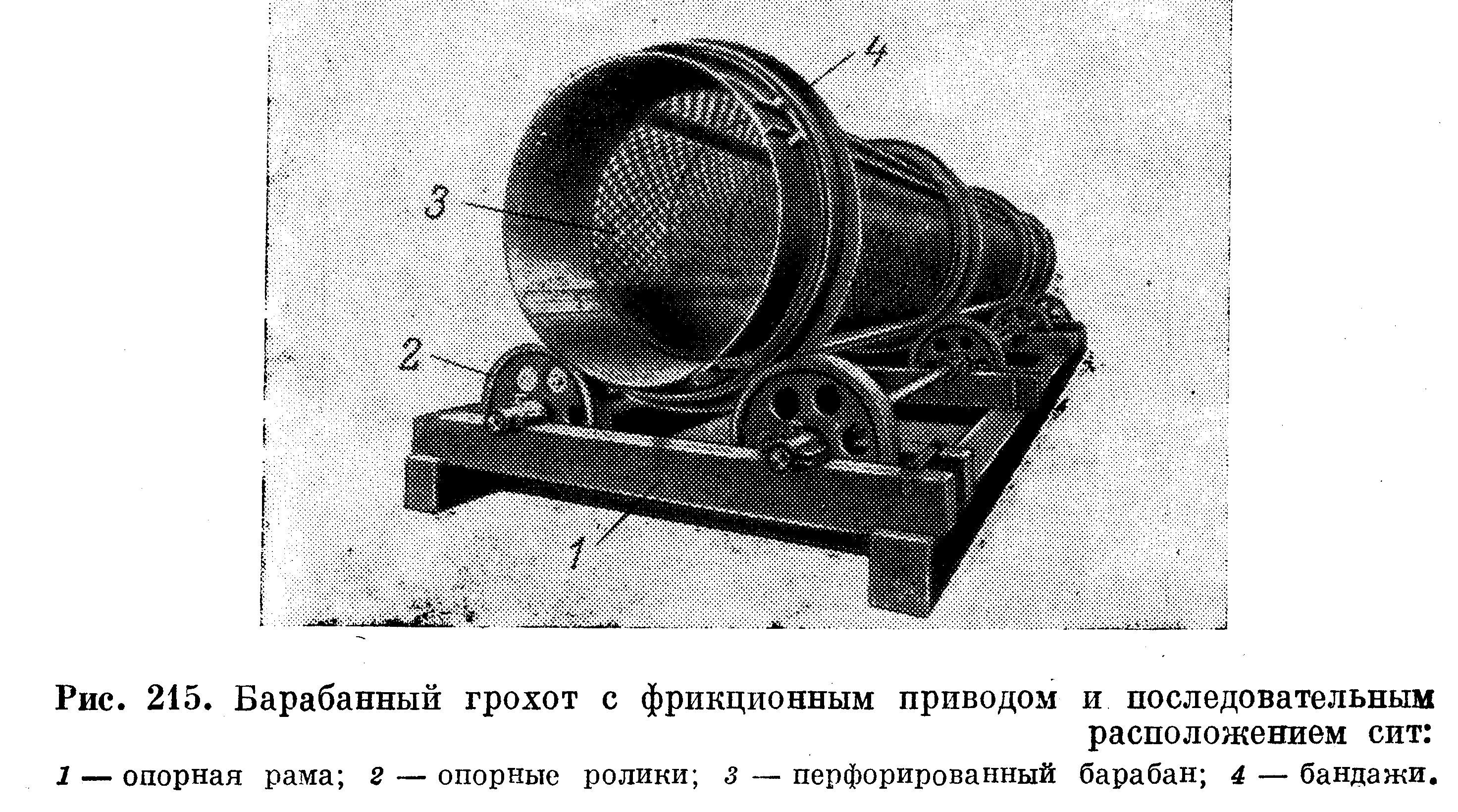

В процессе сортировки смешанных полимеров пользуются методами, основанными на разности их характеристик. Для сортировки пластмасс по различным свойствам часто необходимо предварительно разделить их по классам крупности. Наиболее простые машины используемые для этих целей это ситовые грохоты.

Ситовые грохоты применяются как для классификации, так и для промывки обезвоживания или освобождения кусковых или зернистых материалов от шлама. Наиболее эффективно протекает процесс сортировки при разделении материалов по граничной крупности 3 мм и более. При грохочении материалов по более низкой граничной крупности начинает происходить загрязнение крупного продукта мелким. При приближении граничного зерна разделения к 1 мм разделительная способность резко падает. Подлежащий грохочению материал поступает на грохот и под действием гравитационных и инерционных сил продвигается по ситу к выходному концу грохота. При классификации на ситовом грохоте материал делится на число фракций, равное числу сит, плюс единица. При разделении материала более чем на две фракции сита компонуют либо по высоте либо по длине.

Применение круговой вибрации сит имеет несколько преимуществ по сравнению с возвратно поступательным движением: требуется минимальная мощность двигателя, достигается более высокая производительность при использовании той же площади сит, меньшая забиваемость ячеек и сниженный уровень шума.

Применяя сита с разными отверстиями, можно разделить зернистый материал практически на любое число фракций. Однако следует отметить, что эксплуатация грохотов зачастую доставляет много хлопот. Причиной тому является забивание классифицирующих сит определенными группами частиц, подаваемых на классификацию. Различают следующие группы частиц: "легкие" частицы; "трудные" и "затрудняющие" частицы. Хорошо просеиваются через сита "легкие" частицы, диаметр которых меньше 3/4 размера отверстия сита. Частицы, размер которых больше отверстий сита, но меньше полуторной величины называются "затрудняющими". Наличие этой группы частиц в классифицируемом материале ведет к "заслеплению" сит (уменьшению разделяющей поверхности). Наличие в составе классифицируемого материала "трудных" частиц, т.е. близких к размеру отверстий сит, ведет к их заклиниванию в отверстиях сита, что затрудняет их регенерацию.

Для очистки сит широко используют щетки, которые устанавливают под ситами и придают им возвратно-поступательное движение.

Непрерывная очистка вибросит зачастую осуществляется при помощи резиновых или пластмассовых шаров, расположенных в карманах поддонов сит и постоянно воздействующих на сито при вибрациях

Сортировка по плотности пластмасс.

Этот метод применим к пластмассам, которые имеют различную между собой плотность ПЭ и ПЭТ, ПЭ и ПВХ. Для смесей, в которых составляющие компоненты имеют близкие плотности, этот метод не эффективен.

Полимер |

Плотность |

ПС (PS) |

1,05 – 1,11 |

ПП (PP) |

0,91 – 0,97 |

ПЭТ (PET) |

1,3 – 1,37 |

ПЭ (PE) |

0,9 – 0,97 |

ПА (PA) |

1,05 – 1,21 |

АБС (ABS) |

1,04 – 1,1 |

ПОМ (POM) |

1,45 – 1,5 |

ПЦ (PC) |

1,15 – 1,25 |

ПУР (PUR) |

1,2 – 1,29 |

ПВХ (PVC) |

1,29 – 1,4 |

ПС/ПЕ (PS/PE) |

1,05 – 1,25 |

ПУР/ПЭ (PUR/PE) |

1,1 – 1,19 |

ПА/ПЭ (PA/PE) |

1,09 – 1,2 |

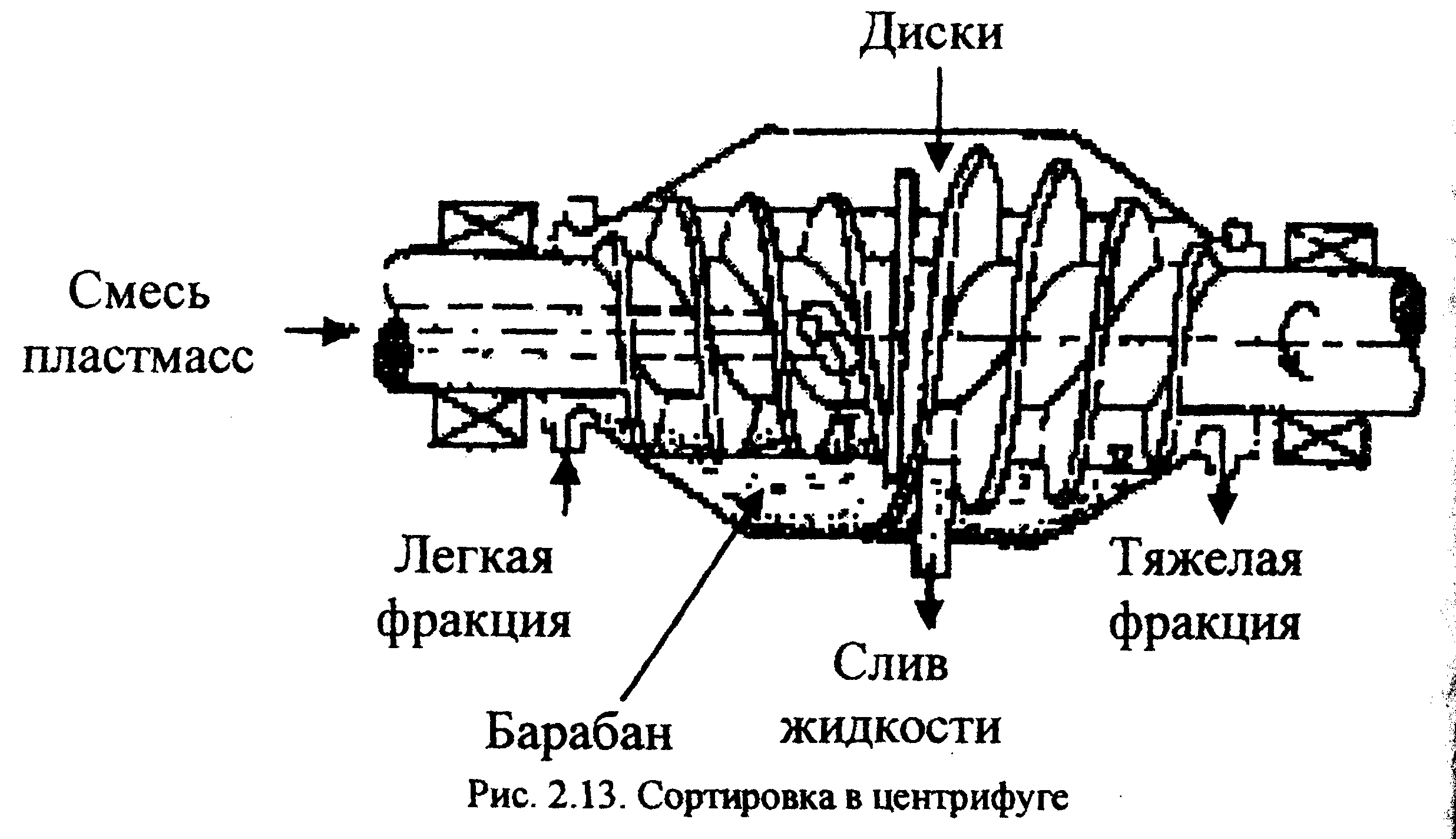

При сортировке смеси из разных полимеров применяется их много этапный раздел с использованием жидкостей с разной плотностью. Этот метод можно использовать для предварительной идентификации пластмасс. Для реализации такой сортировки широко используются пневмо и гидроклассификаторы. Указанные классификаторы могут использоваться и для разделения по крупности если исходный продукт имеет одну величину плотности.

Отстойные газоходы – простейший классификатор гравитационно-инерционного типа. Полидисперсный материал с газовым потоком через штуцер попадает в камеру разделения. Так как скорость газового потока в камере уменьшается и из-за перегородок меняется направление газового потока, твердые частицы выделяются из потока под действием гравитационных и инерционных сил. В первом сборнике по направлению движения потока осаждаются самые крупные частицы, во втором – более мелкие самая тонкая фракция будет выноситься с потоком из классификатора на отделение в фильтрах, циклонах и т.д.

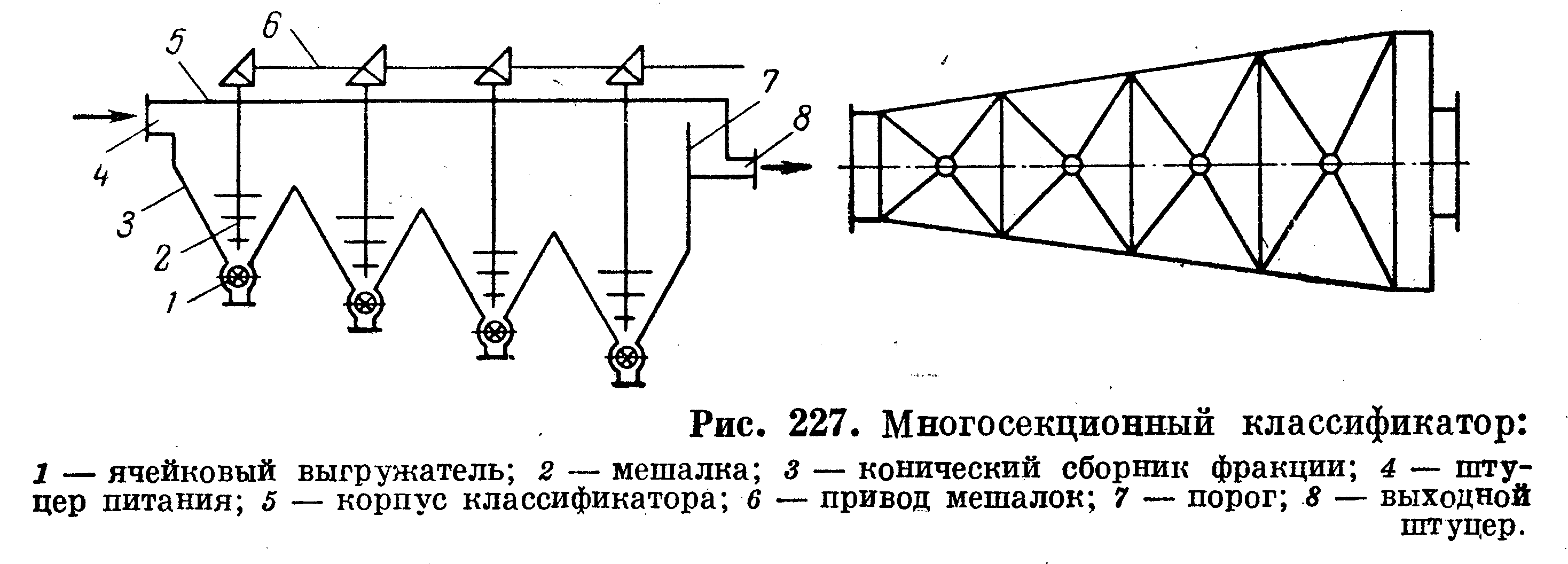

Многосекционные классификаторы

Конструкция по принципу работы аналогична предыдущей но используется при классификации материалов находящихся в жидкости.

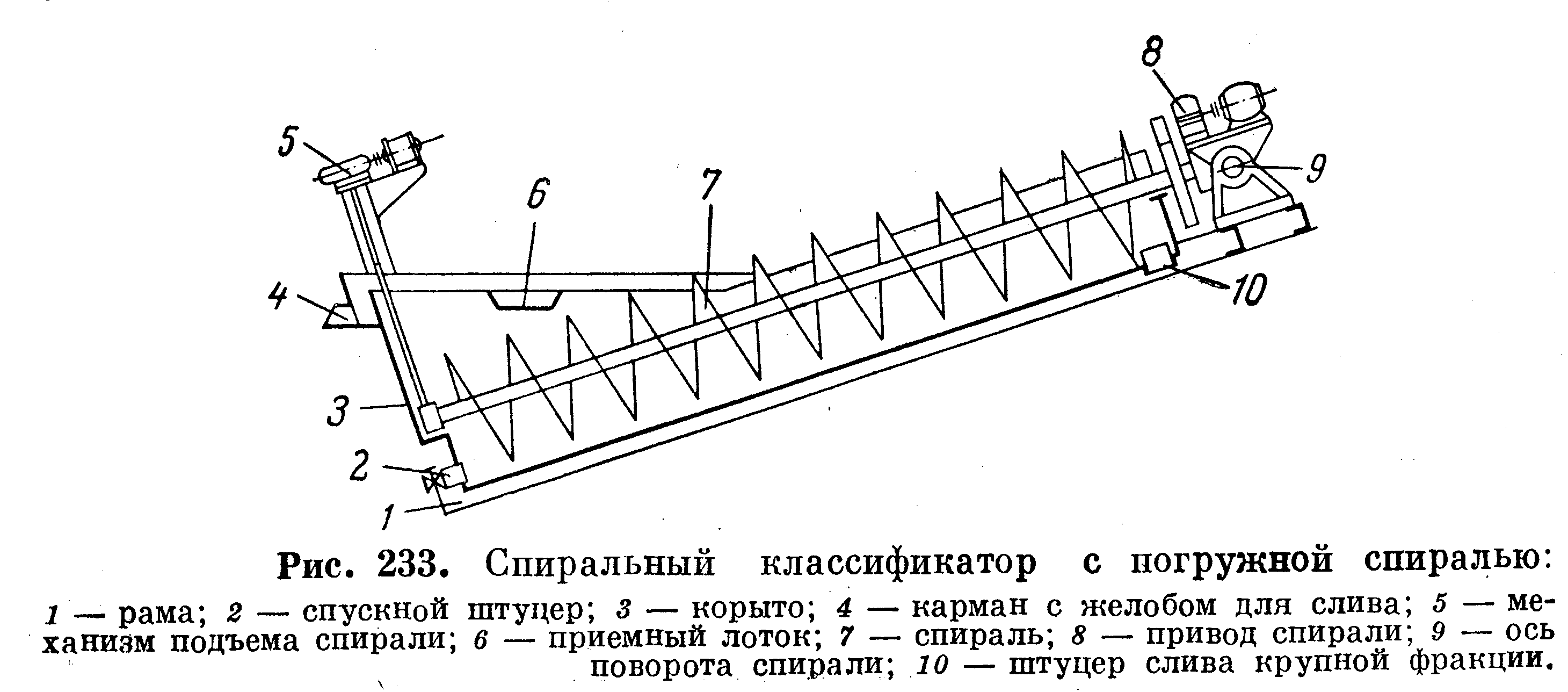

Спиральный классификатор. Основным элементом конструкции является бак или корыто. Дно у корыта, как правило, имеет определенный уклон. На низком пороге корыта осуществляется слив мелкодисперсной суспензии, на высоком пороге разгрузка крупной фракции. Подъем крупной фракции осуществляется специальным механическим устройством, которое одновременно служит и для перемешивания суспензии. Подобные устройства имеют различное исполнение. Широкое распространение получили реечные, гребковые, спиральные, винтовые и ленточные классификаторы. К этому типу аппаратов можно отнести и чашевые классификаторы. Такой аппарат состоит из цилиндрического плоского сосуда с коническим дном, в котором перемешивание, а также перемещение осадка к разгрузочному отверстию осуществляются с помощью круговых гребков.

У перечисленных аппаратов низкая эффективность.

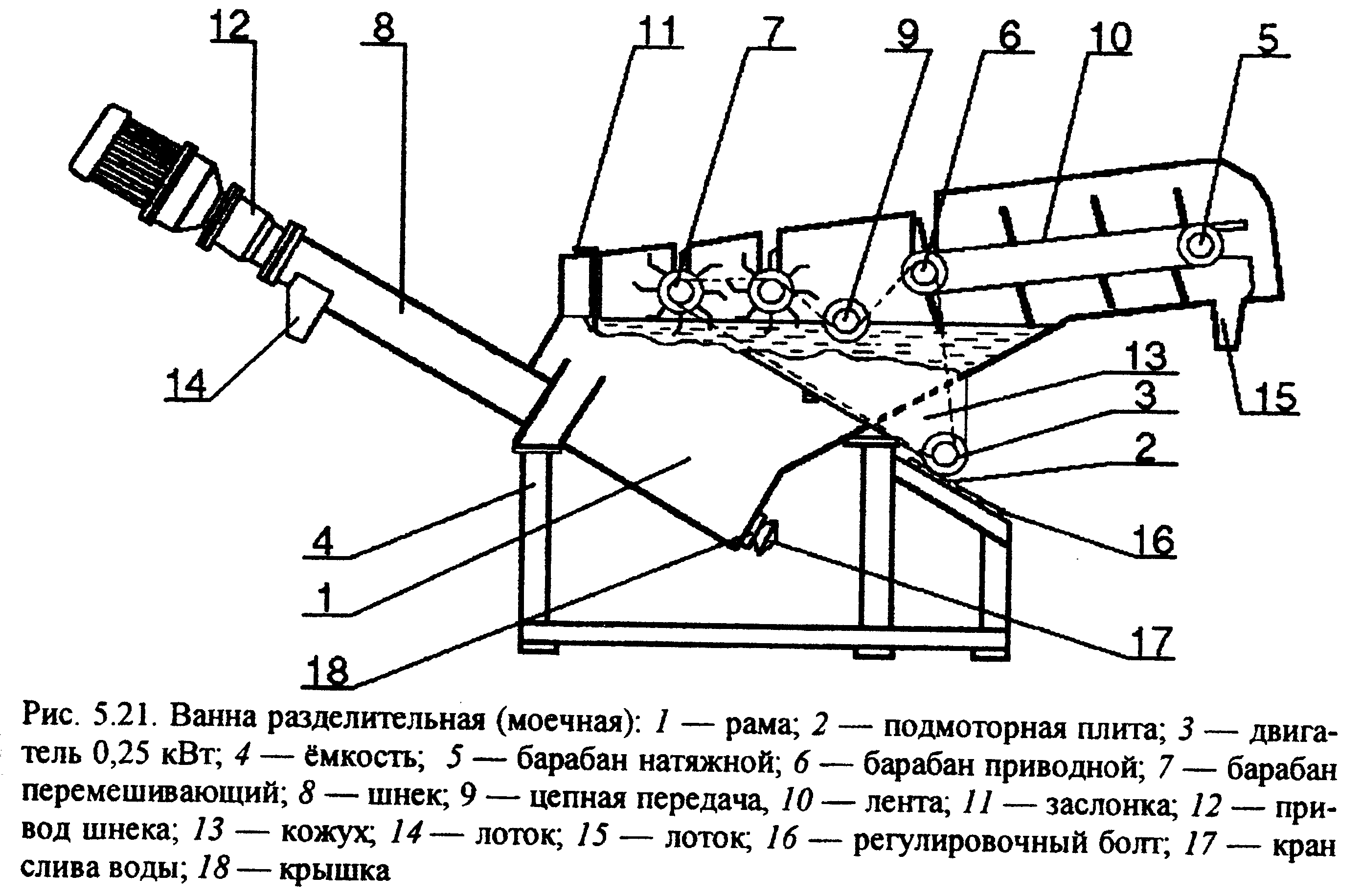

Аппарат отмывки.

Моечная емкость 1 является одновременно и классификатором

ГЦРС

Воздушные сепараторы по технологическому принципу подразделяются на две группы: – проходные и циркуляционные. В проходные классификаторы исходный материал поступает в виде аэросмеси.

В сепараторе из аэросмеси выделяются крупные частицы, а тонкий продукт вместе с воздухом – в автономные пылеосадительные устройства, например циклон и фильтр.

По принципу действия проходные сепараторы можно разделить на следующие подгруппы:

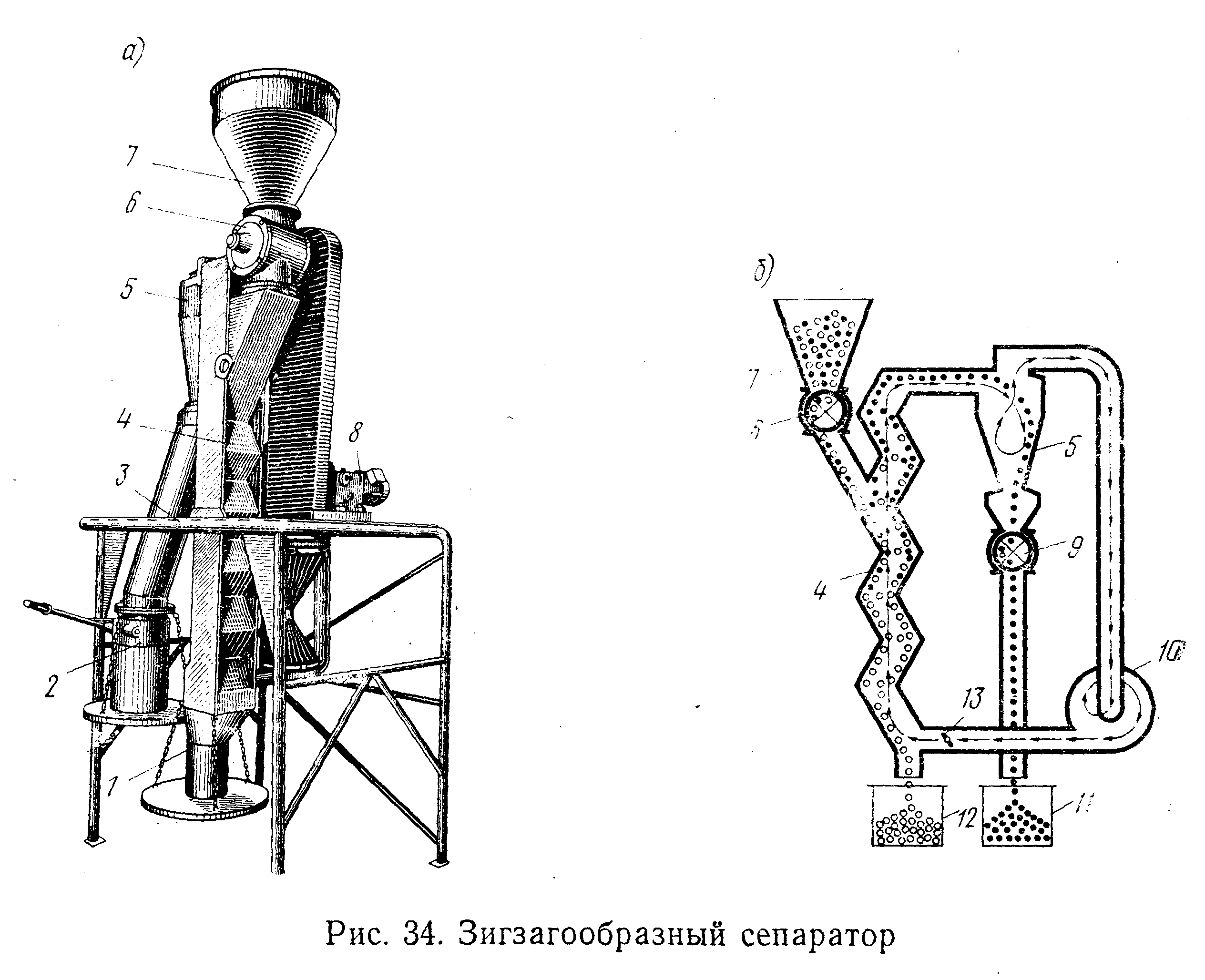

Сепараторы, в которых разделение материала происходит преимущественно под действием силы тяжести. Представителем этой подгруппы является шахтный сепаратор, Alpine, Барский.

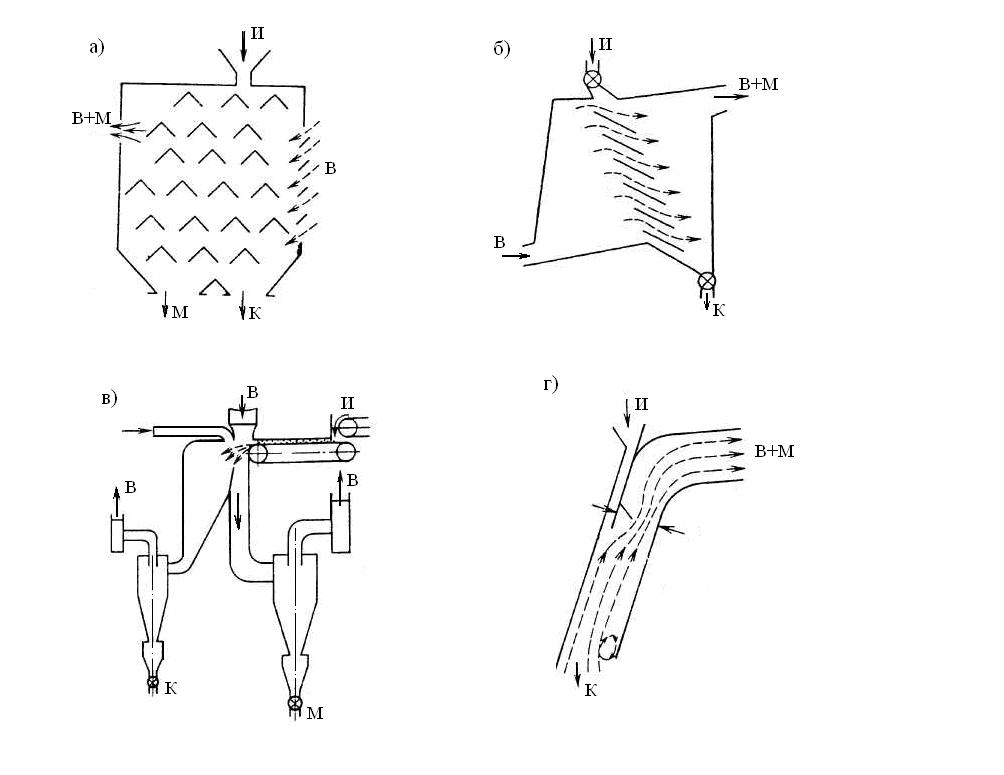

И – исходный материал; В – воздух; К – крупная фракция; М – мелкая фракция

а, б – поперечно-поточные классификаторы; в, г – поворотные или метательные классификаторы

Рис. 1.4 Схемы гравитационных классификаторов

По физическому принципу близки к гравитационному противоточному классификатору классификаторы с кипящим слоем.

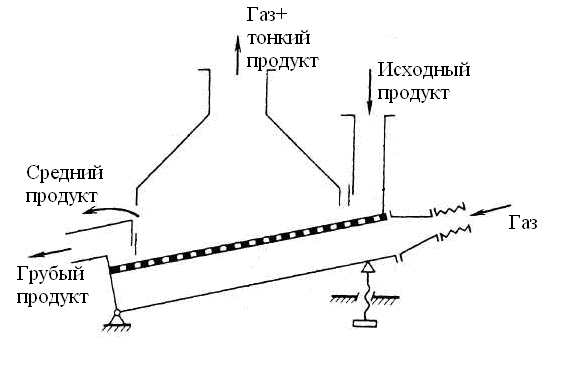

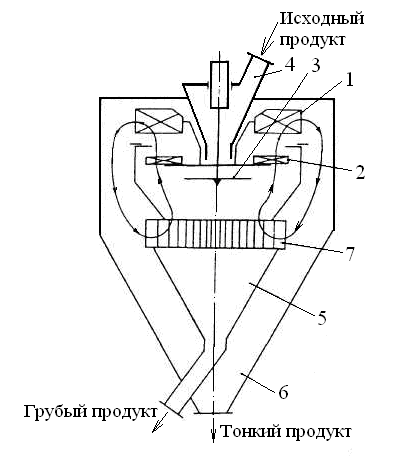

Рис. 1.5 Схема классификатора с кипящим слоем

Классификаторы с кипящим слоем не могут обеспечить разделение на границе 0,5 – 5 мм при такой же эффективности, как и у обычных гравитационных аппаратов. Опытные данные показывают, что эффективность классификаторов с кипящим слоем колеблется в пределах 30 – 40 %. Причиной низкой эффективность является то, что не все мелкие частицы при движении слоя материала успевают достичь его верхней границы и остаются в грубом продукте. Попытки увеличить время пребывания исходного материала в аппарате или уменьшить толщину слоя приводят к снижению производительности или неприемлемым габаритам аппарата. Негативно сказывается на эффективности разделения также практическая сложность обеспечения по длине аппарата одинаковой скорости воздуха в отверстиях газораспределительной решетки.

Сепараторы, в которых разделение происходит главным образом под действием центробежной силы. Циклоны

Сепараторы, в которых разделение происходит под действием центробежной силы в комбинации с силой тяжести.

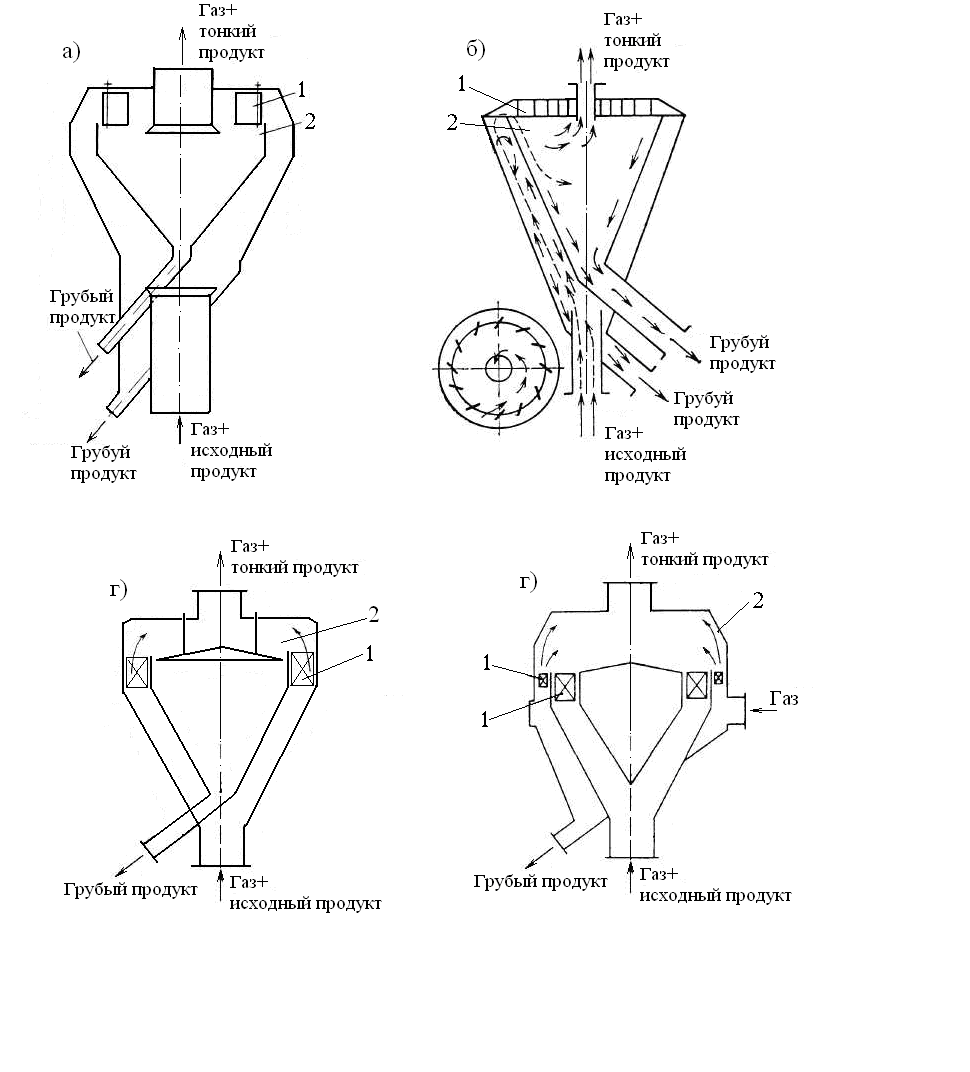

а – классификатор СПЦВ; б – классификатор ЦКТИ; в, г – классификаторы ИЭИ

1 – направляющие лопатки; 2 – центробежная зона разделения

Рис. 1.8 Схемы воздушно-проходных классификаторов

Разделение в вышеприведенных конструкциях классификаторов происходит в две ступени. На первой ступени выделяют самые крупные частицы. На второй, центробежной ступени, происходит окончательное разделение. При этом крупные частицы центробежной силой отбрасываются к стенкам внутреннего конуса или корпуса, а мелкие вместе с воздухом уходят через центральный патрубок.

Эффективность разделения в данных классификаторах невелика – может колебаться от 20 до 35 %. Граница разделения при этом колеблется в пределах 20 – 100 мкм. Низкая эффективность обусловлена самой конструкцией. Эти аппараты настроены на необходимый дисперсный состав мелкой фракции, однако степень извлечения мелких частиц из исходного материала невелика, поэтому до 50 – 60 % мелких частиц возвращается после разделения в мельницу вместе с грубым продуктом.

По принципу действия циркуляционные сепараторы можно разделить на следующие подгруппы:

Сепараторы с разбрасывающим диском, в которых разделение материала происходит в основном под действием силы тяжести и в небольшой степени центробежной силы.

Сепараторы с разбрасывающим диском и крыльчаткой, в которых разделение материала происходит под действием центробежной силы, направленной перпендикулярно или под углом к радиальной составляющей скорости потока.

Сепараторы с разбрасывающим диском и крыльчаткой, разделение материала в которых происходит под действием центробежной силы, направленной навстречу нормальной составляющей скорости потока.

Сепараторы с внешним вентилятором и внешней зоной осаждения. По принципиальной схеме основной зоны разделения их можно отнести ко второй подгруппе, так как разделение материала в них происходит под действием центробежной силы, направленной под углом к радиальной составляющей скорости потока.

Основным отличием воздушно-замкнутых классификаторов от проходных является наличие устойчивого контура циркуляции потока несущей среды с диспергированным в нее исходным материалом. Рассеивание материала в рабочем объеме аппарата осуществляется при помощи вращающихся дисков или тарелок.

Основным рабочим элементом классификатора является ротор, состоящий из вентилятора 1, крыльчатки 2 и распределительной тарелки 3. Исходный материал через патрубок 4 подается на распределительную тарелку 3, сбрасывающую материал к периферии. Сброшенные частицы попадают в восходящий поток воздуха, который создается вентилятором 1. Крупные частицы выпадают в полость сбора крупного продукта 5, а мелкие поднимаются вверх и подвергаются окончательной классификации на лопастях крыльчатки 2. Прошедшие через лопасти крыльчатки частицы вместе с воздухом проходят лопасти вентилятора и оседают по внутренней стороне корпуса, затем отводятся в полость сбора мелкого продукта 6. Воздух с незначительным количеством мелких частиц просасывается через жалюзи 7 и возвращается на классификацию.

1 – вентилятор; 2 – крыльчатка; 3 – распределительная тарелка; 4 – патрубок; 5,6 – емкости крупного и мелкого продукта; 7 – жалюзи

Рис. 1.11 Схема воздушно-замкнутого классификатора

Эффективность разделения в таких аппаратах может достигать 70 – 75 %, при границе разделения 28 – 88 мкм. Основные недостатки сложность конструкции и наличие большого числа вращающихся частей что требует значительных затрат на содержание и ремонт аппарата. Контакт крыльчатки и вентилятора с полидисперсным материалом способствует быстрому износу их рабочих поверхностей.

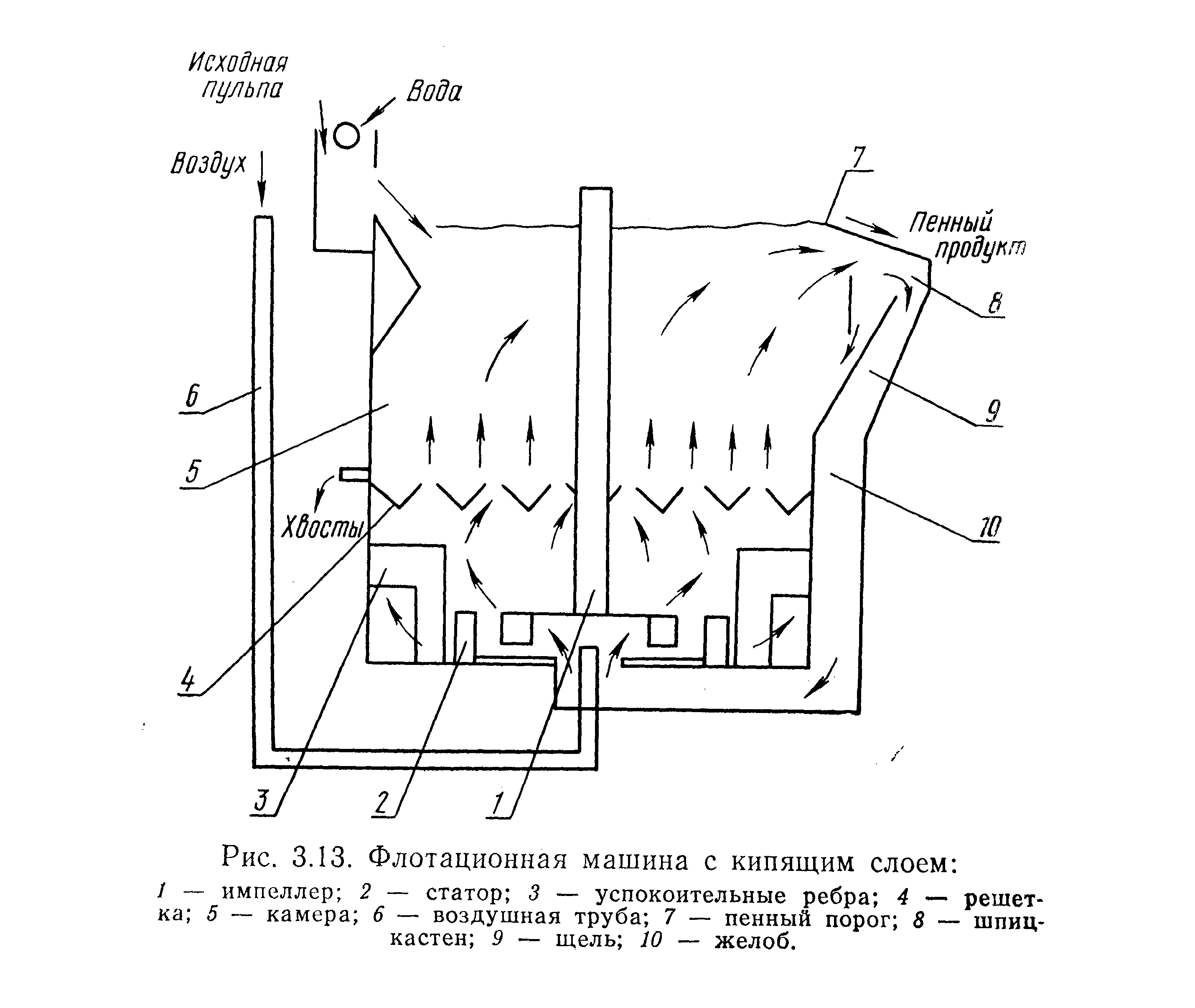

Сортировка по смачиваемости полимеров. Для этих целей наиболее целесообразно использовать флотационные машины. Для ведения флотационного процесса эти машины должны обеспечивать перемешивание суспензии и поддержание гидрофобных частиц во взвешенном состоянии, подачу и диспергирование воздуха, создание спокойной зоны пенообразования на поверхности суспензии и разгрузку пены с гидрофобными частицами. Флотационная машина КС имеет камеру разделенную по высоте решеткой на нижнее отделение для засасывания и диспергирования воздуха и верхнее в котором происходит насыщение воздушных пузырьков в кипящем слое и обеспечивается всплытие гидрофобных частиц в восходящих потоках в пену. Аэратор состоит из радиального импеллера и статора. Импеллер обеспечивает циркуляцию суспензии из шпицкастена через щель и желоб в нижнее отделение с одновременным засасыванием воздуха из атмосферы. Из нижнего отделения пульповоздушная смесь продавливается в верхнее через решетку, имеющую живое сечение, равное 15 – 20% и размер щелей 6 – 8мм. Решетка обеспечивает гашение турбулентности и равномерное распределение по всему объему камеры. При этом восходящие потоки из зоны аэрации и диспергирования поддерживают частицы во взвешенном состоянии, образуя кипящий слой.

В зоне шпицкастена выпадают механически захваченные частицы и по наклонной стенке сползают на решетку в кипящий слой. Пенный продукт и гидрофобными частицами удаляется через порог, а оставшиеся в камере частицы последовательно проходят через все камеры и выводятся из машины (хвосты).

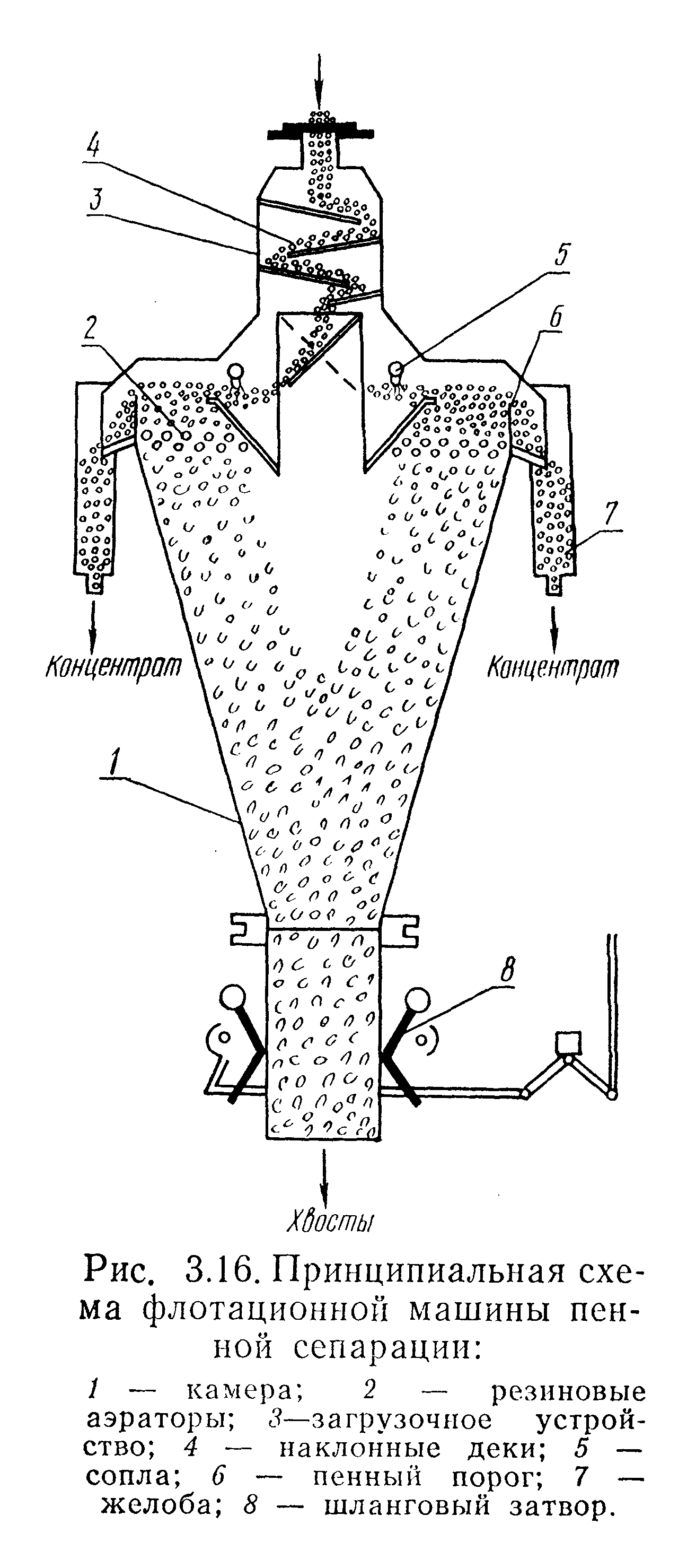

Флотационная машина с пенной сепарацией. Представляет собой пирамидальную камеру с вершиной в нижней части. Суспензия поступает на пенный слой создаваемый аэраторами расположенными в несколько рядов на расстоянии 20 мм друг от друга. Гидрофобные частицы остаются в пенном слое и удаляются через сливной порог, а не сфлотированные частицы опускаются вниз камеры и удаляются через затвор.

Сортировка с использованием электростатических свойств полимеров

В методе использовано свойство материалов накапливать трибоэлектрические заряды на поверхности материалов.

Поверхность частицы подвергают процессу модификации при помощи специальных жидкостей, которые в результате их интенсивного трения с частицами обеспечивают их электростатическую зарядку. При действии гравитационного падения частиц между электродами, имеющими разные заряды, происходит притягивание падающих частиц и автоматический их раздел. Метод особо эффективен для однородных и немодифицированных пластмасс. При разделе полимерных смесей, в которых находится ПВХ, трибостатическое поле всегда будет иметь отрицательный заряд. Наибольшая эффективность раздела будет наблюдаться у пластмасс, для которых характерна большая разница в трибоэлектростатических свойствах.

СОРТИРОВКА ПУТЕМ РАСТВОРЕНИЯ

Пластмассы растворяют в нетоксичных органических растворителях. Нерастворимые частицы (металл, стекло, волокно стеклянное или углеродное) подвергают процессу отделения от пластмассы. Сортировка путем растворения состоит из трех этапов: непосредственное растворение пластмасс в растворителях; жидкий растворитель путем фильтрации отчищают от загрязнений; отделение пластмасс от растворителя методом осаждения. После этих этапов производят сушку пластмасс и подготавливают растворитель к дальнейшему использованию. Используя данный метод возможно отделение из пластмасс различных наполнителей и других модифицирующих компонентов.

СОРТИРОВКА ПЛАСТМАСС В РАСПЛАВЕ

Процесс ведут в условиях вязкотекучего состояния пластмасс. Расплав очищают от загрязнений, которые невозможно отделить механическими методами. Это может быть пыль, грязь, различные наполнители и другие материалы в виде краски, полимеров и т.д. Температура фильтрации расплава пластмассы зависит от ее сорта и как правило, не превышает 300 – 357°С (исключение ПЭТ и ПА, температура фильтрации которых составляет около 500°С. Фильтровальные перегородки выполняются из специальных материалов. Перепад давления на фильтровальной перегородке находится в интервале 25 – 30 МПа.

ГРАНУЛИРОВАНИЕ

Гранулирование (от лат. Granulum – зернышко) – это процесс формирования твердых частиц определенных размеров и формы с заданными свойствами. Размер гранул зависит от вида материала, способа его дальнейшей переработки или применения и составляет для термопластов 2 –5 мм.; реактопластов 0,2 – 1 мм.; каучуков и резиновых смесей 15 – 25 мм.

Преимущества гранулированных материалов перед порошкообразными в том, что удобно транспортировать, отсутствие запыленности рабочих мест и помещений, уменьшение потерь материалов, более просты конструкции загрузочных устройств. Основные требования к гранулам – отсутствие посторонних примесей (в том числе и воздуха) и хорошая сыпучесть.

В промышленности пластмасс используют различные способы гранулирования. Гранулирование непосредственно на фильере с охлаждением расплава (воздух, вода), холодное гранулирование резка предварительно охлажденных полимеров.

Агломерация

Процесс предназначен для измельчения, отмывки и агломерирования предварительно подсушенных вторичных пленочных отходов полимерных материалов, например бывшей в употреблении сельскохозяйственной пленки, технологических отходов.

Агломерат – продукт термомеханической обработки отходов пленки, флексов ПЭТ, волокна. Представляет собой сыпучие монолитизированные частицы материала с размером 5 – 10 мм неправильной формы, насыпной плотностью 400 – 600 кг/м3. Агломерат можно использовать для получения изделий методом литья под давлением и экструзии. Особенностью процесса агломерирования является то, что он протекает без изменения молекулярной массы материала.