- •Проблемы утилизации полимерных и композиционных материалов

- •1. ОсновНыЕ положения и виды оборудования при реализации процессов измельчения

- •1.2. Способы измельчения

- •1.3. Основные законы измельчения

- •1.4. Теоретические основы измельчения твердых материалов

- •2.1. Классификация измельчителей

- •2.2. Машины для дробления материалов

- •2.3. Обзор основных машин для помола материалов

- •2.3.1. Конструкции барабанных мельниц

- •2.3.2. Пути интенсификации и снижения энергозатрат при помоле в барабанных мельницах

- •2.3.3. Среднеходовые мельницы

- •2.3.4. Мельницы ударного действия

- •2.4. Пути снижения энергозатрат при измельчении материалов

- •Термический рециклинг

2.1. Классификация измельчителей

Конструкции машин в основном определяются способом измельчения. В свою очередь, способ измельчения выбирается в зависимости от физико-механических свойств дробимого материала и крупности его кусков.

Все применяемые машины для измельчения материалов условно разделяют на две группы: дробилки и мельницы.

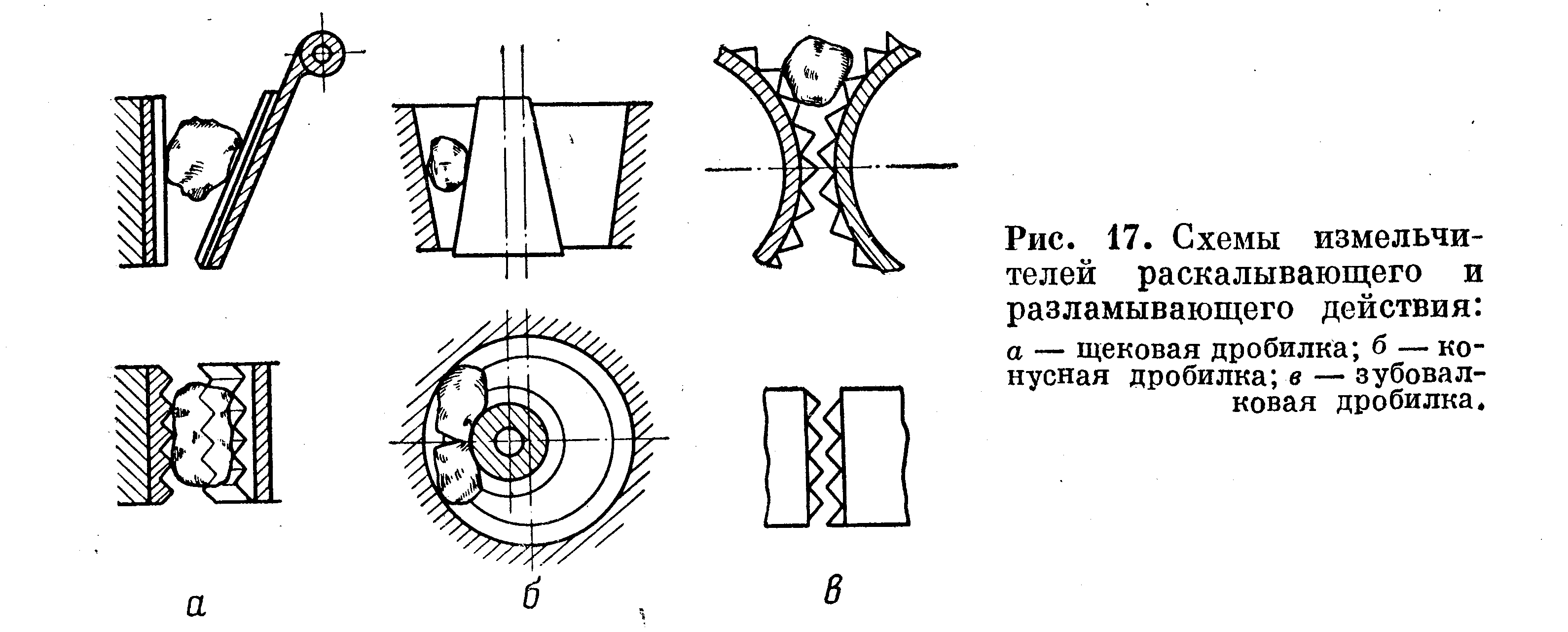

В литературе предлагаются различные принципы классификации конструкций дробилок и мельниц. Сиденко П.М. [7] предлагает все конструкции измельчителей разделить по принципу действия на следующие основные группы:

раскалывающего и разламывающего действия;

раздавливающего действия;

истирающе-раздавливающего действия;

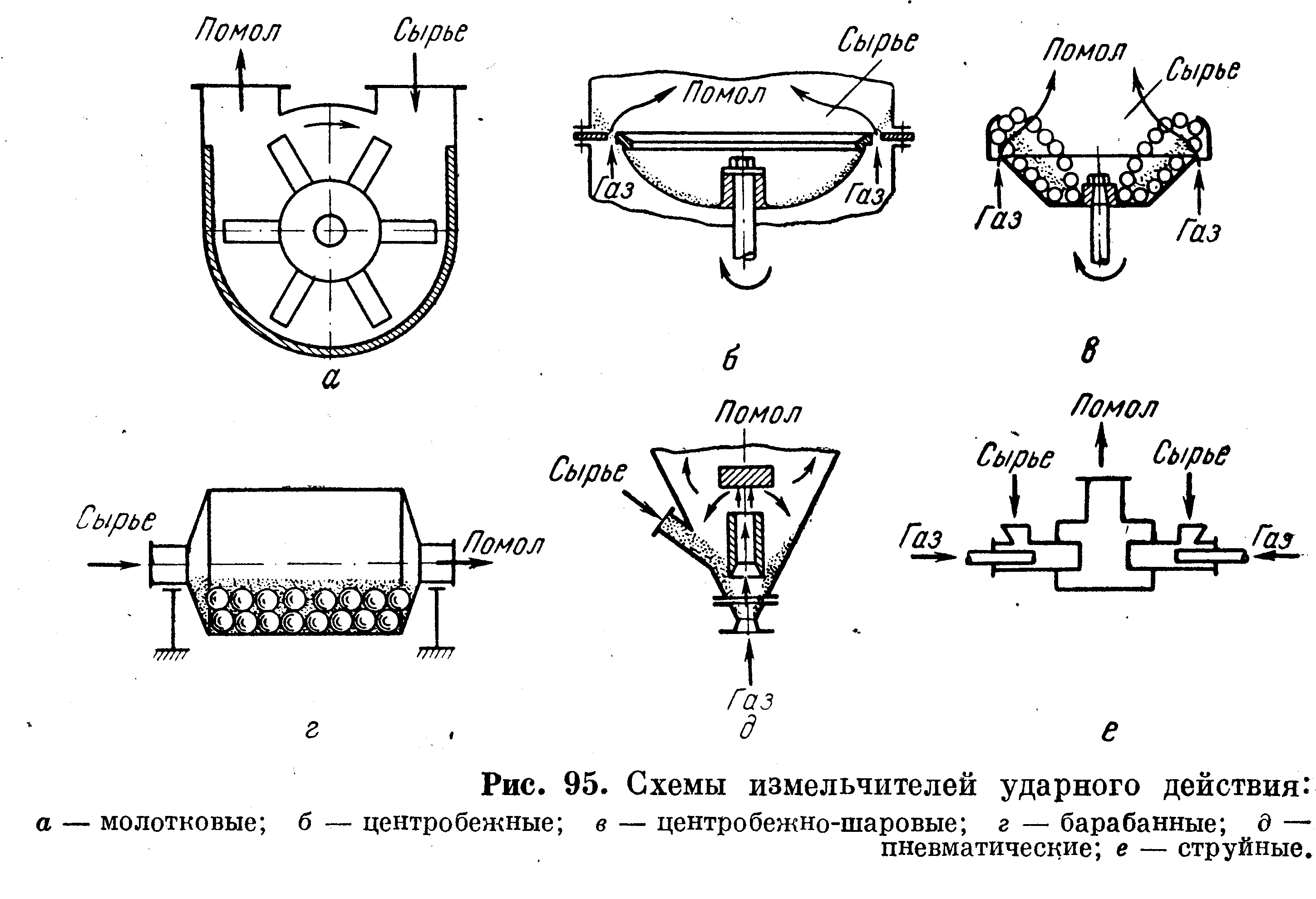

ударного действия;

ударно-истирающего действия;

коллоидные измельчители.

Все конструкции измельчающих машин имеют существенные недостатки. Поэтому поиск новых более совершенных конструкций машин продолжается по следующим направлениям:

а) снижение расхода энергии и металла на единицу измельчаемого материала;

б) снижение громоздкости мельниц и повышение коэффициента полезного действия;

в) создание мельниц тонкого измельчения материалов с размером частиц несколько микронов или долей микрона, т.к. потребность в тонко измельченных материалах все более возрастает;

г) создание мельниц, обеспечивающих высокую чистоту продуктов измельчения.

2.2. Машины для дробления материалов

Для дробления кусковых материалов в промышленности применяются щековые, конусные, валковые и ударного действия дробилки.

Щековые дробилки чаще всего применяются для крупного и среднего дробления твердых пород. Эти дробилки работают на принципе раскалывания и разламывания кусков. Максимальная степень дробления, которую можно достичь в щековых дробилках, составляет 8. Основным показателем дробилки любой конструкции является затрата энергии на дробление.

Для щековых дробилок, работающих при степени дробления 6, расход электроэнергии на дробление колеблется от 0,3 до 1,3 кВтч/т.

КПД щековых дробилок составляет 32 35%.

Конусные дробилки являются высокопроизводительными машинами и широко используются для переработки различных горных пород на всех стадиях дробления. Материал в этих машинах измельчается раздавливанием, изломом и частично истиранием между двумя коническими поверхностями. Максимальная степень дробления в конусных дробилках составляет 6.

Расход электроэнергии на дробление у конусных дробилок несколько ниже, чем у щековых, и составляет от 0,1 до 1,2 кВтч на тонну дробленного материала.

КПД конусных дробилок зависит от производительности и степени дробления. У крупногабаритных конусных дробилок КПД может достигать 50%, а для дробилок мелкого дробления КПД составляет около 20%.

Валковые машины находят применение в химической промышленности и промышленности строительных материалов для измельчения вязких и влажных материалов, для вторичного дробления твердых пород (известняка, угля, различных руд и т.д.). Широкое применение валковые машины находят при измельчении зерна с целью получения сортовой муки.

Измельчение материалов в валковых машинах с гладкими валками происходит за счет раздавливания и частично истирания, в машинах с зубчатыми валками измельчение происходит за счет раскалывания и раздавливания. Степень измельчения в зависимости от свойств измельчаемого материала колеблется от 4 до 10 и более.

КПД гладковалковых дробилок составляет 32 38%. Для зубовалковых дробилок КПД выше и находится в пределах 45 65%.

В дробилках ударного действия измельчение материала происходит вследствие механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения. Дробилки ударного действия применяются в основном для измельчения материала средней прочности (известняк, доломит, мергель, уголь, каменная соль и т.п.). Новые конструкции дробилок с массивными ударными телами применяются и для дробления твердых горных пород.

Ударные дробилки характеризуются большой степенью дробления (до 50) и большой удельной производительностью на единицу массы машины.

Дробилки ударного действия по устройству основного измельчающего органа – ротора разделяют на два основных типа: роторные и молотковые.

В роторных дробилках измельчение осуществляется жестко закрепленными на роторе билами из износостойкой стали, а в молотковых за счет удара молотков, которые подвешены к ротору.

Расход мощности в дробилках ударного действия при дроблении материалов средней твердости (известняк, уголь) при степени измельчения 8 10 колеблется от 0,6 до 2 кВтч/т, а КПД составляет 20 30%.

Таким образом, приведенные из литературных источников данные показывают, что удельный расход электроэнергии для всех конструкций дробилок довольно близок. Значительное влияние на удельный расход электроэнергии оказывают размеры и производительность дробилок. Это объясняется тем, что с увеличением производительности снижается удельный расход энергии на холостой ход.

Если сравнивать КПД дробилок с КПД мельниц, то он довольно высок. Однако исследования по совершенствованию дробилок с целью снижения энергозатрат на дробление продолжаются, и появляются более совершенные дробилки [17], например, виброщековая, вибророликовая, конусная инерционная и т.д. Применение вибрации в новых дробилках не допускает смыкания вновь образованных трещин и тем самым снижает расход энергии на дробление.