- •Проблемы утилизации полимерных и композиционных материалов

- •1. ОсновНыЕ положения и виды оборудования при реализации процессов измельчения

- •1.2. Способы измельчения

- •1.3. Основные законы измельчения

- •1.4. Теоретические основы измельчения твердых материалов

- •2.1. Классификация измельчителей

- •2.2. Машины для дробления материалов

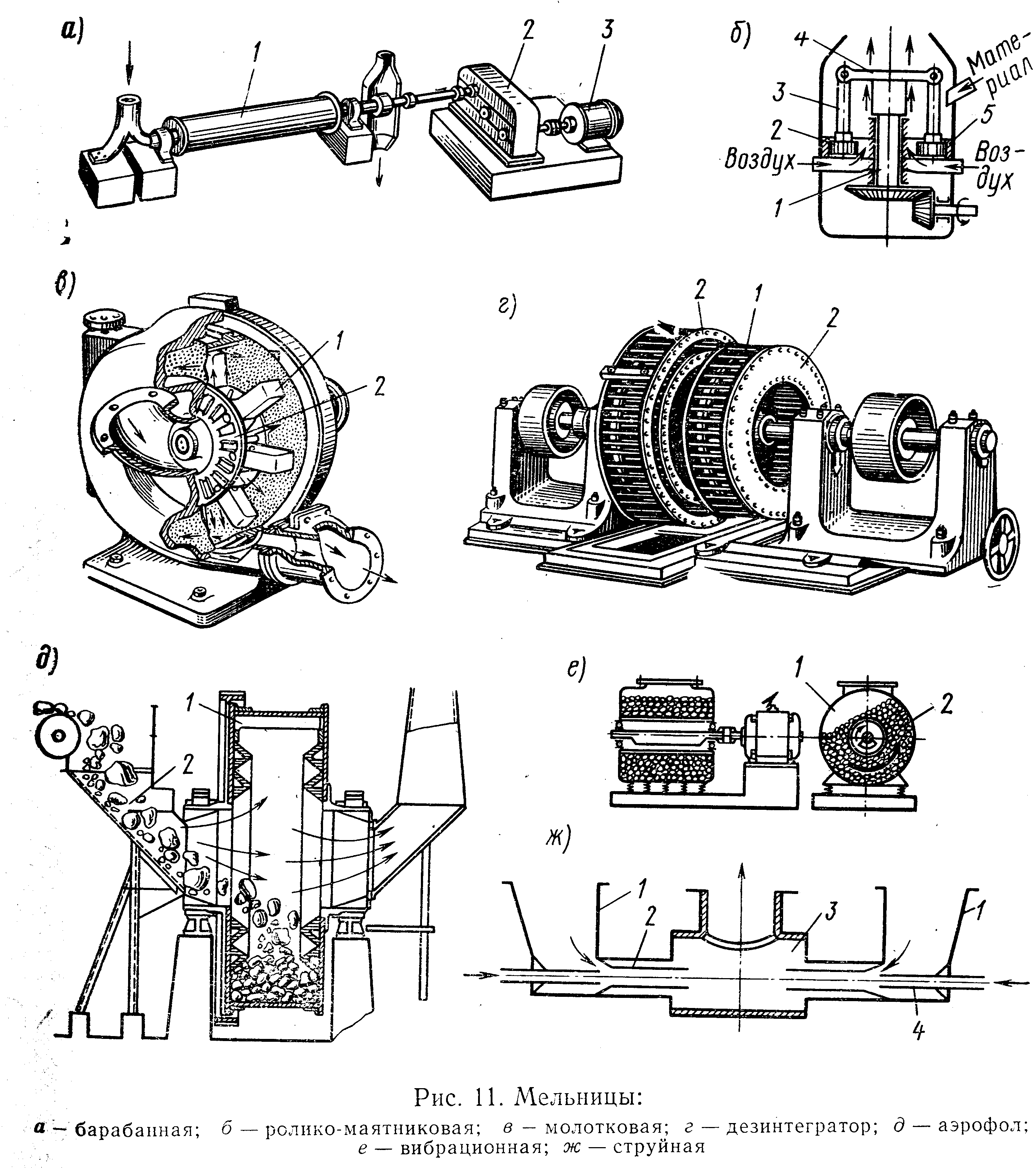

- •2.3. Обзор основных машин для помола материалов

- •2.3.1. Конструкции барабанных мельниц

- •2.3.2. Пути интенсификации и снижения энергозатрат при помоле в барабанных мельницах

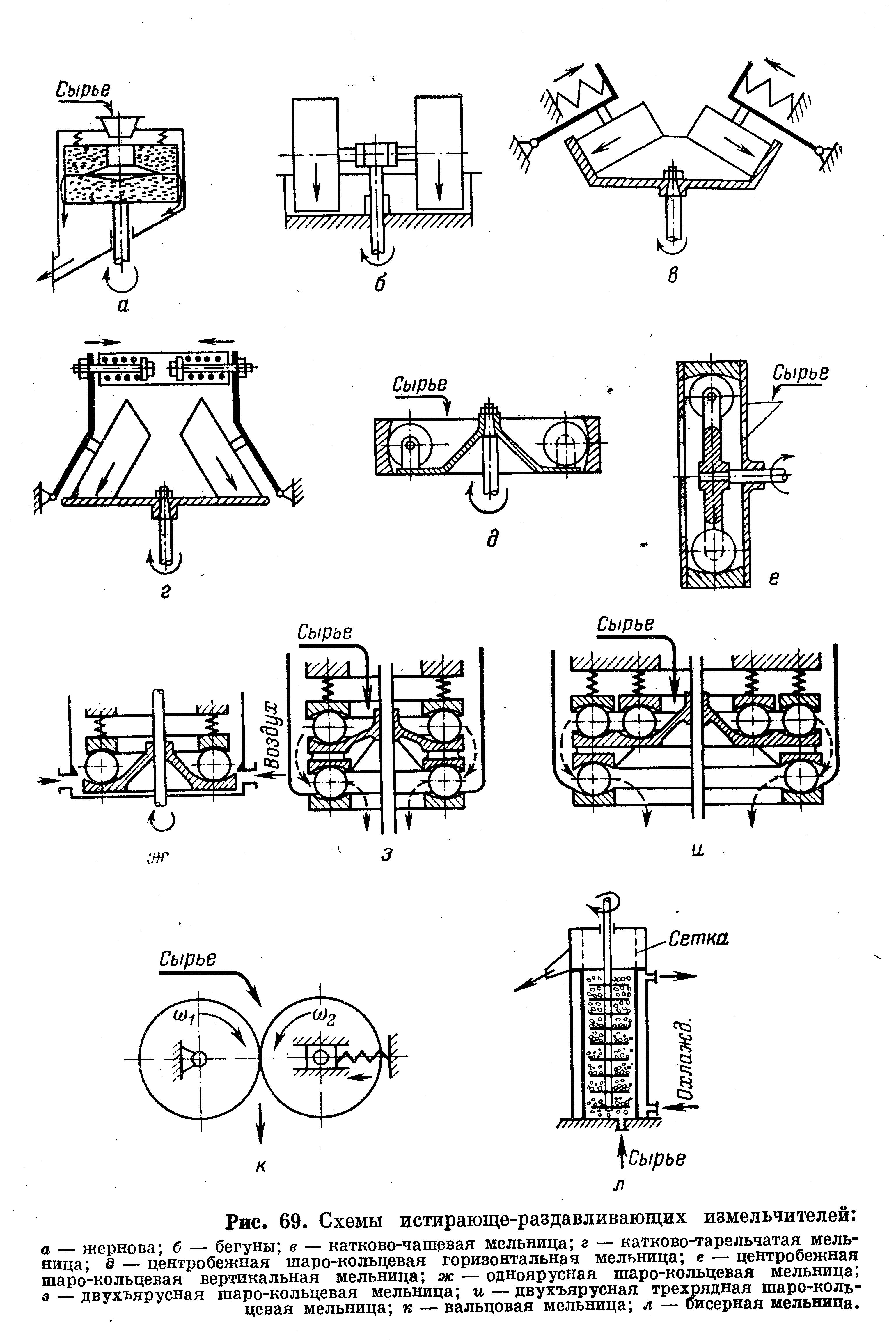

- •2.3.3. Среднеходовые мельницы

- •2.3.4. Мельницы ударного действия

- •2.4. Пути снижения энергозатрат при измельчении материалов

- •Термический рециклинг

2.3.3. Среднеходовые мельницы

За рубежом среднеходовые мельницы применяют в крупнотоннажных производствах как альтернатива барабанным. Используются для помола таких материалов, как уголь, клинкер, сухая глина, мел, каолин, известь, гипс, графит и т.д. Размол материала происходит почти целиком за счет раздавливания и истирания его между столом и валками или шарами, прижимаемыми друг к другу усилием пружин или гидравлических устройств.

У среднеходовых мельниц удельный расход электроэнергии на размол, 6 9 кВтч/т угля (что примерно в 1,8 2 раза меньше, чем у шаровых барабанных мельниц). Установки компактны, износ размольных элементов, составляет 4 20 г/т угля (против 400 500 г/т у шаровых барабанных мельниц).

Недостатком среднеходовых валковых мельниц является большая, чем для других видов мельниц, чувствительность к попаданию вместе с материалом посторонних металлических предметов, что ведет к появлению вибрации и увеличению “провала” из мельницы неизмельченного материала. При попадании крупных кусков металла (более 25 мм) может произойти и поломка элементов мельницы. Поэтому на линии подачи материала необходима установка высокоэффективных магнитных сепараторов и других устройств для улавливания металла.

Относительно более сложная конструкция среднеходовой мельницы предъявляет повышенные требования к квалификации обслуживающего персонала. На производительность среднеходовых мельниц значительное влияние оказывает эффективность работы сепаратора и возможность регулирования в нем отвода частиц готового продукта в широком диапазоне их размеров.

В сепараторе должны обеспечиваться условия максимального удаления из мельничной установки частиц, размеры которых соответствуют готовому продукту. В противном случае эти частицы, попадая снова на размольный стол, препятствуют помолу крупных частиц, кроме того, под воздействием валков будет происходить их агрегатирование.

Бисерные мельницы – цилиндрический корпус примерно на 2/3 или 3/4 заполняют кремне-кварцевым бисером (размер частиц 1 – 2 мм) или крупнозернистым износостойким песком (размер частиц 0,6 – 0,8 мм). При движении ротора диски на нем приводят в движение частицы бисера, интенсивность которого зависит от скорости вращения ротора. Применяются такие мельницы при производстве красок, эмалей, грунтовок и т.п. Исходная суспензия, состоящая из пигмента и связующего, подается в мельницу через штуцер в днище, и проходит через слой вибрирующих частиц бисера. Чем интенсивнее движутся частицы бисера и медленней подымается вверх суспензия, тем тоньше помол. Измельчение происходит истиранием и раздавливанием. Для охлаждения зоны помола имеется кожух, куда подается холодильный агент. Через сито в верхней части мельницы фильтруется готовый продукт. Окружная скорость дисков по наибольшему диаметру от 9 до 11 м/с. Дисперсность готового продукта 10 – 15 мкм. Удельный расход энергии 40 – 50 кВт ч/т.

2.3.4. Мельницы ударного действия

Эти мельницы являются быстроходными, и размол материала основан на ударе по кускам измельченного материала размольных органов мельницы бил, закрепленных жестко на вращающемся роторе или молотков, закрепленных шарнирно на роторе мельницы, а также за счет ударов образующихся осколков о броню мельницы и друг о друга [10]. Рабочие органы мельниц ударного действия работают при окружных скоростях от 40 до 80 м/с.

За счет ударных воздействий образующиеся частицы имеют широкий дисперсный состав. Для отвода мелких фракций из мельницы (готовый продукт) мельницы ударного действия в большинстве случаев агрегатируются с различными конструкциями сепараторов.

Широкое применение для помола гипса, извести и т.д. находят шахтные мельницы. Мельница представляет собой вертикальную шахту 2, в нижней части которой установлен ротор 3 с шарнирно подвешенными молотками. Материал в шахту подается по трубе 1 по направлению вращения ротора. Частицы, измельченные ударами бил, подхватываются потоками газов, поступающих в корпус мельницы по каналу 4, и выносятся в шахту, в которой происходит их гравитационное разделение. Крупные частицы вновь поступают в мельницу на доизмельчение, а мелкие выносятся в осадительные устройства. Тонкость помола в определенных пределах возможно регулировать изменением положения отбойных плит 5. Эти мельницы кроме помола можно использовать одновременно и для сушки материала. В этом случае вместо воздуха в сушилку подаются горячие дымовые газы. Основным недостатком такой конструкции мельницы является то, что для достижения приемлемых результатов разделения необходимо иметь шахту большой высоты, которая в промышленных аппаратах достигает 15 и более метров.

Существуют мельницы ударного действия с жестко закрепленными билами. В комплект мельницы входит питатель 5, центробежный сепаратор проходного типа 3 и вентилятор 7. При работе мельницы материал питателем 5 подается со стороны торцевой стенки в центральную часть мельницы 1. Вместе с материалом за счет разряжения в ротор засасывается и воздух. В роторе материал разгоняется, с высокой скоростью выбрасывается из него и ударяется о бронированную стенку корпуса, в результате чего происходит дробление материала. Отброшенные от стенки при ударе частицы снова попадают под удар бил происходит дополнительное дробление.

После многократных ударов измельченные частицы вместе с воздухом через тангенциальный патрубок поступают в трубу 2 и далее в сепаратор 3. В сепараторе происходит разделение материала на крупную и мелкую фракции. Крупные частицы по лотку 4 направляются в мельницу на домол, мелкие по трубе 6 отсасываются вентилятором 7 и направляются в осадительные устройства.

Мельницей ударного действия является мельница корзинчатого типа, которая называется дезинтегратором. Эта мельница применяется для измельчения глины, мела, извести и других мягких малоабразивных материалов. Материал в этой мельнице измельчается за счет многократных ударов по частицам стальных пальцев. Пальцы закреплены по концентрическим окружностям в дисках. Вторые концы каждого ряда пальцев скрепляются между собой кольцами. Диски с пальцами жестко закреплены на валах, которые вращаются в противоположных направлениях. Диски установлены друг против друга так, что ряды пальцев одного барабана находятся между рядами пальцев другого.

При работе мельницы подлежащий измельчению материал поступает через воронку в ее центральную часть и далее попадает между движущимися навстречу друг другу пальцами. Продвигаясь от центра к периферии барабанов, частицы многократно ударяются о пальцы и разрушаются, при этом интенсивность разрушения нарастает, поскольку уменьшается шаг между пальцами, а окружная скорость их возрастает.

Измельченный материал выбрасывается в кожух дезинтегратора и опускается вниз к выходному патрубку. Дезинтеграторы применяются преимущественно для сухого измельчения материала как в открытом цикле, так и в цикле с сепаратором.

Процессы взаимодействия рабочих органов с измельчаемым материалом в мельницах ударного действия весьма сложны. Энергия при работе этих мельниц расходуется на удар рабочих тел о материал, на преодоление трения рабочих органов о слой материала, на работу ротора как вентилятора и другие потери. Имеются экспериментальные подтверждения того, что в существующих конструкциях мельниц ударного действия менее половины энергии тратится на измельчение материала ударом, а большая часть расходуется на измельчение истиранием. Учесть математически все составляющие расхода энергии весьма сложно, поэтому для расчета мощности в мельницах ударного действия пользуются приближенными эмпирическими зависимостями. В мельницах ударного действия расход энергии зачастую ниже, чем в измельчающих машинах, работающих на другом принципе измельчения.

Роторно-центробежные измельчители.

Для тонкого и сверхтонкого помола материалов применяются вибрационные и струйные мельницы. Принцип действия вибрационных мельниц заключается в том, что материал и мелющие тела загружаются в барабан, которому сообщаются колебательные движения с ускорениями, значительно превосходящими ускорение силы тяжести. Вибрирующие мелющие тела соударяются и измельчают материал. В зависимости от количества, тонкости и однородности конечного продукта, который хотят получить, применяют вибромельницы периодического и непрерывного действия, сухого и мокрого измельчения, работающие в открытом и замкнутом циклах.

Принцип действия струйных мельниц заключается в самоизмельчении частиц материала, движущихся с большой скоростью (до нескольких сотен метров в секунду) в воздушном потоке по пересекающимся или встречным направлениям. Их используют для сверхтонкого измельчения материала, особенно в тех случаях, когда недопустимо загрязнение конечного продукта металлическими примесями. Однако вибрационные и струйные мельницы имеют пока что ограниченную производительность, высокий расход энергии на измельчение (40 и более кВтчасов на тонну материала) и поэтому в крупнотоннажных производствах не нашли широкого применения.