- •Проблемы утилизации полимерных и композиционных материалов

- •1. ОсновНыЕ положения и виды оборудования при реализации процессов измельчения

- •1.2. Способы измельчения

- •1.3. Основные законы измельчения

- •1.4. Теоретические основы измельчения твердых материалов

- •2.1. Классификация измельчителей

- •2.2. Машины для дробления материалов

- •2.3. Обзор основных машин для помола материалов

- •2.3.1. Конструкции барабанных мельниц

- •2.3.2. Пути интенсификации и снижения энергозатрат при помоле в барабанных мельницах

- •2.3.3. Среднеходовые мельницы

- •2.3.4. Мельницы ударного действия

- •2.4. Пути снижения энергозатрат при измельчении материалов

- •Термический рециклинг

Термический рециклинг

Процессы и оборудование для сжигания отходов

Сжигание – процесс термического окисления углеродсодержащих материалов до простейших соединений. Продуктами сгорания являются дымовые газы, содержащие газовые компоненты и аэрозольные частицы, и шлак (негорючий остаток и продукты неполного сгорания).

В настоящее время в развитых странах мира в среднем сжигается до 50% от массы образующихся в них органических отходов (в частности, в Японии – 70%; в Швейцарии – 59%; в Бельгии – 54%, в Дании и Швеции – 47%; во Франции – 44%, в Германии – 36%; в Италии – 16%, в Англии и США – 10%; в России – около 2%).

Достоинством данного способа утилизации является то, что под воздействием высоких температур и окислительной среды происходит полное уничтожение биологических загрязнений, а объемы вторичных отходов (зола, шлак, пыль) в 6-20 раз меньше объемов, поступающих на термическую переработку. Полученная зола может использоваться как добавка при производстве строительных материалов.

Известны технологии сжигания с целью получения электрической энергии. Так, в США построены электростанции мощностью 50 МВт и 36 МВт. Последняя позволяет ежегодно утилизировать около 470 тыс. т твердых бытовых отходов.

Сжигание отходов полимеров используется во многих странах, несмотря на то, что это экономически и экологически наименее выгодный процесс. Большинство материалов отходов данного класса горит с высокой скоростью, развивая при этом повышенные температуры, что вносит определенные трудности в работу печи. С целью улучшения условий горения и снижения удельной теплоты сгорания, отходы полимеров предварительно смешивают с другими горючими составляющими (отходы бумаги, биомасса и др.) или осуществляют их брикетирование с горючими отходами других видов. Брикеты могут сжигаться на городских ТЭС вместе с углем, торфом, древесными отходами не требуя существенных изменений в конструкции топок и технических параметрах горения.

Одной из серьезных проблем сжигания отходов пластиков является образование токсичных газообразных соединений: цианистые соединения, диоксины, хлористый водород и др.

Резина имеет теплотворную способность около 8600 ккал/кг, что превосходит уголь и несколько уступает нефти.

Существуют два способа сжигания РТО с целью получения тепловой энергии: прямой и косвенный. В первом случае – отходы, грубоизмельченные или целиком, сжигают при избытке кислорода или при добавлении к другому сжигаемому материалу для повышения его теплотворной способности, например, к ТБО. Во втором случае – на сжигание поступает газ, полученный в процессах термической переработки РТО, например, при пиролизе.

На Липецком цементном заводе (Россия) предпринята попытка сжигания автомобильных покрышек в цементных печах. Но испытания показали, что сжигание шин в зоне кальцинирования для печей мокрого способа производства цемента приводит к снижению сортности цемента и не обеспечивает экологические показатели по выбросам.

Также предприняты попытки сжигания автомобильных шин в литейных печах как отдельно, так и в смеси с углем или ТБО, что позволило снизить расход кокса, но при этом значительно ухудшилась санитарно-гигиеническая обстановка на производстве.

По сравнению со сжиганием нефти, использование изношенных резиновых изделий в качестве топлива характеризуется более высоким уровнем загрязнения окружающей среды газами от горения. Особенно затрудняет очистку газов высокое содержание серы в перерабатываемых РТО. Нелетучая зола в продуктах сгорания шин, состоящая из соединений титана, окислов кремния, цинка и др. отрицательно влияет на КПД паровых котлов, так как, осаждаясь, загрязняет трубки теплообменников.

Кроме этого, сжигание данного вида отходов энергетически неперспективно, так как, например, для изготовления легковой шины требуется энергия, содержащаяся в 35 л нефти, а при сжигании этой шины возвращается энергия, эквивалентная лишь 8 л этого ценного природного сырья.

Основной экономической проблемой технологии сжигания является высокая (по сравнению с использованием традиционных видов топлива) стоимость получаемой энергии в связи с необходимостью применения дорогостоящих систем очистки отходящих газов, а также сложных топочных систем (печи для сжигания РТО стоят более чем в 10 раз дороже печей, работающих на жидком топливе). Кроме этого, при сжигании отходов уничтожаются ценные химические вещества и соединения, содержащиеся в них, которые могут быть извлечены из материала отходов другими методами переработки и использованы в качестве вторичного сырья.

Теоретически, при сжигании отходов необходимо использовать высокую температуру, преимущественно обеспечивающую превращение комплекса токсичных органических компонентов в двуокись углерода и воду. Но практически печи сжигания работают как химические синтезаторы. При температурах от 400 до 1600 оС органические вещества распадаются на составляющие их молекулы. Образующийся при сгорании газ поднимается по дымовой трубе и, охлаждаясь, способствует образованию новых, и часто более опасных соединений. Эти химические рекомбинации или продукты неполного сгорания могут оказаться еще более токсичными, чем сжигаемые отходы. Так, при сгорании некоторых видов отходов [21, 22] образуются такие химические соединения, как бифенил, бенз()пирен, антрацен, флуорантен, пирен, которые, попадая в атмосферный воздух, становятся источником повышенной опасности для человека. Два соединения из перечисленных – бифенил и бенз()пирен относятся к сильнейшим канцерогенам.

Необходимость повышения экологической безопасности и эффективности получения энергии из органических отходов требует перехода от прямого сжигания к более совершенным технологиям. В связи с этим во многих развитых странах мира (РФ, США, Канаде, Швеции, Австрии и др.) активно разрабатываются технологии, основанные на термической газификации отходов.

Наименование материала |

Теплота сгорания кДж/кг |

Полиэтилен |

46 – 500 |

Полипропилен |

46 – 500 |

Полистирол |

41 – 300 |

Поливинилхлорид |

18 – 300 |

Поливинилацетат |

22 – 900 |

Полиэфирная смола |

34 –600 |

Эпоксидная смола |

33 – 600 |

Фенолформальдегидная смола |

32 – 600 |

То же + 30% стекловолокна |

25 – 600 |

Наиболее распространенные химические соединения выбрасываемые в окружающую среду при сжигании полимеров

1. Хлороводород (HCl) – образуется при сжигании хлоросодержащих полимеров (поливинилхлорид) – бесцветный газ с резким запахом. В воздухе образует белый туман соляной кислоты. Хорошо растворим в воде. Последствия – катаракта дыхательных путей, разрушение зубов, желудочно-кишечные проблемы, возможны воспалительные заболевания кожи.

2. Фтороводород (HF) – образуется в результате сжигания фторсодержащих элементов – бесцветный газ с резким запахом. При растворении в воде образуется плавиковая кислота. Которая разрушает многие элементы (стекло, фарфор). Воздействие на человека схоже с предыдущим соединением в добавок развиваются сердечно–сосудистые повреждения, функциональные повреждения печени, заболевания легких, изменяется состав крови.

3. Диоксид углерода (СО2) –образуется в случае полного сгорания полимеров. При высоких температурах восстанавливается в СО. На человека воздействует как наркотик повышает содержание адреналина в крови. Создает парниковый эффект в земной атмосфере.

4. Монооксид углерода (СО) – образуется при неполном сгорании. Горит синим пламенем образуя СО2. При высоких температурах легко вступает в различные реакции. Вытесняет кислород из соединения с гемоглобином.

5 Оксиды азота (NOx) образуются при сжигании азот содержащих полимеров (полиамиды). С водой образуют азотную и азотистую кислоты. Раздражающее и прижигательное действие на дыхательные пути приводят к токсическому отеку легких. В атмосфере приводят к образованию кислотных дождей. Монооксид азота NO – основной катализатор распада озона.

6. Диоксид серы (SO2) – сухой при комнатной температуре малореакционоспособен влажный обладает кислотным действием. Приводит к нарушению белкового и углеводного обмена. Угнетает окислительные процессы в головном мозге, печени, мышцах. Снижает содержание витаминов В и С. В окружающей среде один из основных компонентов кислотных дождей.

7. Формальдегид (CH2O). Образуется при сгорании полилеофинов и некоторых других полимеров. Воздействует на слизистые и приводит к поражению центральной нервной системы.

8. Фреоны. Высвобождается при сгорании вспененных полимеров (пено-полиуретаны, пенополистерол) если в качестве пенообразователей использовались фреоны.

9. Фосген (COСl2) при сгорании поливинилхлорида и некоторых других хлорсодержащих полимеров. Удушливый запах прелого сена. Отек легких, повышенная склонность к свертыванию крови.

10. Полициклические углеводороды.

Газификация твердых органических отходов

Газификация представляет собой процесс термического разложения углеродсодержащих материалов при участии газифицирующего агента (воздух, кислород, водяной пар, диоксид углерода, а также их смеси) с целью получения на основе низкосортных твердых топлив (отходов), содержащих большое количество балласта (влагу, золу) и обладающих низкой теплотворной способностью, высококачественного газообразного топлива с теплотой сгорания от 4 до 20 МДж/нм3 [23-27].

По сравнению со сжиганием данный технологический процесс имеет ряд преимуществ:

При сжигании низкосортного топлива, особенно с большим содержанием влаги, невозможно получить высокие температуры, тогда как при сжигании газа, полученного из этого же топлива, такие температуры достижимы.

Из полученного газа легче удалить содержащуюся в нем влагу, которая является балластом, и газ легче подогреть перед сжиганием.

При сжигании газа требуется меньшее количество избыточного воздуха, чем для кускового топлива, благодаря чему увеличивается температура горения и уменьшаются потери тепла с отходящими газами.

При сжигании газа можно легко регулировать характер пламени и количеством подаваемого в зону горения газа.

В случае очистки, газ дает более чистое пламя, чем твердое топливо, в продуктах горения которого содержится пыль и зола.

При наличии нескольких потребителей можно централизовать топливное хозяйство, получая газообразное топливо в одном месте и транспортируя его на расстояние.

В настоящее время в мире известны такие производители газогенераторов большой мощности как “Rheinbraun”, “Gotaverken” и “TPS” (Швеция); “Foster Wheeler” (Финляндия); “Lurgi” (Германия) и др., а также систем газификации малой мощности: “ARCUS Umvelttechnik GmbH” (Германия); “Melima” (Финляндия) и др. [28-31].

Большой практический опыт газификации наработан в Финляндии, где действуют коммерческие газогенераторы типа “Bioneer” и “Pyroflow” на тепловых станциях мощностью от 6 до 35 МВт.

В Беларуси имеется опыт по газификации углей и торфа. Например, специалистами ГНУ “Институт проблем использования природных ресурсов и экологии” НАН Беларуси (ГНУ ИПИПРЭ НАНБ) выполнен большой объем работ по созданию слоевых газогенераторных установок.

Газогенераторные станции малой мощности могут быть использованы для автономного тепло- и электроснабжения в районах, располагающих значительным количеством отходов, транспортировка которых к крупным газогенераторным установкам нецелесообразна по экономическим причинам. В качестве примеров можно привести газогенераторные станций мощностью 600 кВт, выпускаемые АО “Энерготехнология” (Россия), и мощностью от 50 до 500 кВт, производимые фирмой “Energie Versorgung Nord GmbH” (Германия) в состав которых входит слоевой газогенератор, система очистки газа, водогрейный котел и дизель-генератор.

Институтом газовой технологии (США) и фирмой “Enviropower Inc” (Финляндия-Швеция) в рамках совместного проекта осуществляются работы по созданию технологии газификации отходов для паротурбинных установок с уровнем мощности электростанций от нескольких десятков киловатт для фермерского хозяйства до 100 МВт для промышленных целей.

Финской фирмой "Turveruukki Oy" разработан технологический процесс термической переработки древесной щепы с влажностью 40-50% в горючий газ посредством химических реакций окисления, восстановления и термолиза в газогенераторах производительностью от 0,1 до 3 МВт. Данная технология позволяет получать генераторный газ с теплотворной способностью 1000-1200 ккал/нм3 (по сухому газу), который содержит около 15% CO2, 24% СО, 10% Н2 и 1% СН4 и в дальнейшем может быть использован в качестве топлива для двигателей внутреннего сгорания.

Специалистами фирмы “Wamsler Umwelttechnic” (Германия) предложены установки мощностью от 1,5 до 11 МВт, позволяющие совместно газифицировать биомассу с отходами пластиков, текстиля и др.

Специалистами АО “ПЛАТЕКС” (Россия) в сотрудничестве с Московским государственным университетом и Объединенным институтом высоких температур РАН разработана технология переработки широкого спектра твердых органических отходов, основу которой составляет термохимическое разложение органической компоненты отходов в синтез-газ в плазмотермическом конверторе, представляющем собой высокотемпературную теплоизолированную реакционную камеру. По данной технологии разрушение органических материалов осуществляется под воздействием плазменных вихрей, генерируемых при участии дугового разряда. Полученный газ, подвергаемый эффективной очистке и содержащий CO и Н2, может быть использован в качестве чистого энергетического топлива или как сырье для технологий органического синтеза. Более высокая, чем при сжигании отходов, температура в конверторе (1300-1500 оС) обеспечивает необходимую полноту разрушения диоксинов, фуранов и других вредных веществ и повышает экологические показатели переработки отходов [52].

Известен способ получения топливного газа из обломков автомобилей. После сортировки на лом металлов и углеродсодержащие отходы (резину, пластики, ткани и др.), последние в измельченном виде подвергаются газификации в газогенераторе с организацией горения в кипящем слое. Качество получаемого газа зависит от массового соотношения загружаемых компонентов.

Широкое промышленное освоение технологий газификации углеродсодержащих отходов сдерживается рядом проблем, которые к настоящему времени полностью не решены. Так, процессы газификации отдельных видов отходов хорошо изучены, что позволяет с достаточно высокой точностью определить выход и состав горючих компонентов генераторного газа (см. таблицу 1.1).

Таблица 1.1 – Состав горючих компонентов сухого генераторного газа, % (об.)

Топливо |

СО |

Н2 |

СН4 |

СО2 |

Древесная щепа |

29,0 |

18,8 |

3,0 |

10,3 |

Лесные отходы |

20,0 |

14,0 |

2,5 |

10,0 |

Солома (порубленная) |

18,9 |

17,6 |

2,3 |

13,8 |

Основной экономической проблемой применения газогенераторов является более высокая стоимость получения энергоресурсов по сравнению с себестоимостью энергии, полученной при прямом сжигании традиционных видов топлива и углеродсодержащих отходов.

Пиролизные технологии и оборудование утилизации отходов

Пиролиз один из наиболее перспективных методов переработки углеродсодержащих отходов и представляет собой термическое разложение органических соединений при отсутствии или ограниченном доступе кислорода с целью сохранения углеводородного сырья. Основными продуктами процесса являются газовая (до 70% горючих соединений, обычно состоит из смеси Н2, СН4, СО, СО2 и низкомолекулярных предельных углеводородов), жидкая и твердая (неорганические соединения и углеродный остаток) фракции. Часть полученных продуктов может сжигаться в топке установки с целью выработки собственной тепловой энергии для обеспечения технологического процесса.

Главным достоинством данного процесса является возможность получения не только топливных ресурсов, но и ценных промышленных продуктов (технический углерод, древесный уголь, смолы), что позволяет улучшать экономические показатели предприятия за счет производства дорогостоящих материалов (сорбента, технического углерода и др.). По отношению к сжиганию он обладает более высокими экологическими показателями за счет снижения выбросов вредных веществ в атмосферу, в частности, позволяет уменьшать эмиссию оксидов серы и азота.

Методы пиролиза углеродсодержащих отходов, отличаются режимными параметрами, аппаратным оформлением, способами подвода тепла и т.д. Например, по температурным показателям данный процесс разделяют на высокотемпературный (t > 800-850 оС), среднетемпературный (t = 550-800 оС) и низкотемпературный (t < 500-550 оС).

При пиролизе отходов полимеров, помимо топлив, может быть получен ряд ценных продуктов: углеродистый материал, адсорбционная емкость которого намного выше обычных активированных углей (из твердых остатков пиролиза ПВХ) и соляная кислота с чистотой до 99% (из продуктов дегидрохлорирования, образующихся при пиролизе смесей полимеров). Процесс может быть проведен в плавильных сосудах, доменных печах, автоклавах, трубчатых реакторах, ротационных печах, тепловых камерах и т.д.

Запатентована технология переработки отходов полимеров низкотемпературным пиролизом для производства смазочных материалов [71]. Способ переработки включает измельчение отходов и их фракционирование в кипящем растворителе на растворимую золь- и нерастворимую гель-фракции с разделением и промывкой продуктов фракционирования. Последней ступенью технологии является низкотемпературный пиролиз в вакууме отдельно для каждой фракции.

Известен способ пиролитического разложения пластиков в инертной среде при давлении 3.5 MПa и температуре около 400 оС с целью получения энергетического или химического сырья [72].

Пиролиз ПВХ с добавлением отходов ПЭ, ПП и ПС при температуре 350 °С, давлении до 30 атм. в присутствии катализатора Фриделя-Крафтса и при обработке смеси водородом позволяет получать множество ценных химических продуктов, таких как бензол, толуол, пропан, кумол, хлористый водород, метан, этан, пропан и др. с выходом до 45% от массы перерабатываемого сырья [73].

В Германии (г. Эбенхаузен) смонтирована пиролизная установка производительностью 10 тыс. т изношенных шин в год [74]. Она позволяет получать 4 тыс. т сажи для лакокрасочной промышленности и по 2,5 тыс. т газообразного топлива и масел. Полученный газ используется для разогрева кварцевого песка в реакторе и на выработку электроэнергии, необходимую для работы дистилляционной колонны. Таким образом, весь завод работает как автономное, независимое от внешних поставщиков, предприятие.

Фирмой “АВF GmbH” (Германия) разработана технологическая линия производительностью 3 т/ч по сырью для пиролиза РТО с использованием олова, что позволяет в конечном итоге получать сажу, применяемую в резиновой промышленности.

Опробована технология переработки целых шин в псевдоожиженным слое без предварительного измельчения. В зоне реакции создается псевдоожиженный слой песка или тонкодисперсного пиролизного угля за счет подачи пиролизного газа, а нагревание отходов обеспечивается излучением трубок, через которые проходят продукты сгорания этого газа. Шины вкатываются целиком в зону реакции через многокамерные шлюзовые системы. Проведенные эксперименты показали, что процесс пиролиза одной шины завершается в течение 5 мин.

На заводе по переработке изношенных автомобильных шин, построенном согласно технологии фирмы “Tyrolisis” (Англия) [75], сконденсировавшаяся фракция разделяется на легкий дистиллят и жидкое топливо, а газ пиролиза используется для обогрева рециркулирующего газа.

Американская фирма “Energy Research Internetional Inc.” предлагает к использованию установку “Reactor” производительностью около 10 тыс. т использованных автомобильных шин в год по усовершенствованной пиролизной технологии. При этом из 1 т шин может быть получено около 606 л дизельного масла, 227 кг высокосортного технического углерода, 136-182 кг стальной проволоки и метан, используемый в качестве газообразного топлива.

Как отмечалось выше, главным достоинством пиролиза является то, что он позволяет не только утилизировать широкий спектр органических отходов, но и получать из них ценные энергетические и сырьевые ресурсы. Ниже более подробно рассмотрим разновидности данного процесса: разложение углеродсодержащих отходов в среде УВ растворителя и пиролиз органических отходов в среде перегретого водяного пара (паровой термолиз).

1.4 – Термическая деструкция отходов в углеводородных растворителях

Разложение углеродсодержащих отходов в среде УВ растворителя представляет определенный интерес с точки зрения получения жидкого топлива с низким содержанием серы, газа, твердого углеродного остатка и очищенного неорганического наполнителя, а также компонентов строительных мастик.

Технология термической деструкции отходов в среде УВ растворителей изучена и описана д.т.н., профессором Ляхевичем Г.Д. Монография [76] является результатом многолетних исследований в области термохимических процессов переработки вторичных полимерных материалов и, прежде всего, резинотехнических материалов. В работе рассмотрено направление технологии термической переработки РТО в УВ средах различной природы и молекулярной массы при атмосферном и повышенном давлениях; предложены химизм и кинетические закономерности, взаимосвязи между химическим составом сырья, технологическими параметрами процесса и выходом продуктов, а также физико-химические характеристики последних. Изучение процесса проводилось на опытно-промышленной установке “ТДРМ-1”. В качестве УВ растворителя использовались отработанные масла. Исходным сырьем служили бортовые кольца, изношенные и бракованные шины. Процесс термодеструкции включал подготовку материалов и оборудования, стабилизацию УВ растворителя, термодеструкцию РТО, продувку суспензии растворенной резины газом-носителем и выгрузку готовой продукции.

При разложении РТО в среде отработанных масел получается суспензия сажи в тяжелом масле, которую можно использовать в качестве топлива вместо мазута, а в некоторых случаях – включать в процесс получения каучука. Растворение резиновой крошки в битуме при тех же условиях позволяет получать антикоррозионные и гидроизоляционные мастики и, кроме того, применять в качестве добавок к дорожным битумам для повышения их эластичности и морозостойкости.

Важными моментами разработки технологии термического растворения РТО, являются выбор УВ среды, изучение влияния основных параметров (температуры, давления и продолжительности процесса) на степень деструкции, интенсивность перемешивания реакционной массы, степень измельчения отходов, количество и природа растворителя, физико-химические свойства и выход конечных продуктов [76, 77].

Специалистами ООО "Научно-экологические программы" (Россия) предложен способ термокаталитического ожижения углеродсодержащих отходов (РТО, органические промышленные и бытовые отходы) при температурном интервале 220-360 °С и давлении 1-3 МПа в УВ водорододонорном растворителе (алкилбензол и алкилбензолсодержащие УВ смеси) в присутствии инициатора – свободного йода и/или йодсодержащих соединений, взятых в количестве 0,01-0,50 масс.% с последующим отделением жидких продуктов и их ректификацией с получением целевых продуктов [78]. Предпочтительно способ проводят при массовом соотношении отходы : растворитель, равном 1 : 2-4. Использование данного способа позволяет упростить технологию процесса разложения и повысить выход жидких продуктов высокого качества, которые можно использовать в качестве химического сырья и компонентов моторного топлива.

Известен метод деполимеризации изношенных автомобильных шин нагреванием в ароматическом мягчителе до растворения углеродной части резины. Проведение процесса при давлении 10-30 МПа позволяет не удалять текстильный корд из автомобильных шин, так как он разлагается на низкомолекулярные углеводороды. При этом исходный материал может подаваться как в измельченном виде, так и в виде целых покрышек с дальнейшим их термическим плавлением в экструдере.

Специалистами ООО “НТД ТАМАННО” (Россия) предложена технология переработки РТО и полимерных отходов в среде водорододонорных растворителей при температуре процесса 240-290 оС и давлении не выше 6,1 МПа. В результате термоожижения получается густая подвижная масса, представляющая собой суспензию сажи в жидких углеводородах.

Согласно способу и устройству для деструкции РТО при температуре 260-290 oC в экстракторе, заполненном нефтепродуктами [79], после растворения органической части отходов, помещенных в перфорированную корзину, полученную резинобитумную композицию сливают, а металлический корд, остаток сажи и минеральные компоненты, оставшиеся в корзине, промывают бензиновым растворителем. После отгонки растворителя с водяным паром, твердый остаток измельчают и извлекают из него металлический корд и сажу. Получаемые резинобитумные композиции могут быть использованы в качестве материалов гидроизоляции, для приготовления асфальтобетона и др.

Во Франции найден оригинальный способ быстрого растворения изношенных шин в масле при атмосферном давлении и температуре 380 оС в присутствии инертного газа (азота). При погружении 1 т шин в 1 т масла получают около 100 кг горючего газа и металла соответственно и более 1,8 т жидкого топлива с теплотой сгорания от 35,7 до 37,8 МДж/кг [80].

Технологическая линия для растворения РТО в тяжелом нефтяном остатке или в ароматических экстракционных смолах, разработанная в Польше, позволяет получать резиновый деструкт, содержащий около 36% резины. Данная линия способна перерабатывать автомобильные покрышки, измельченные на гранулы размером 50×50 мм [81].

Американская компания “Texaco, Inc” (США) для облегчения процесса плавления предлагает разрезанные на куски шины предварительно выварить в отработанном масле, например машинном или в других смазках в течение 30 мин. при температуре 370 оС [82]. В результате частичного пиролиза некоторые наиболее тяжелые углеводороды разлагаются в плавильном агрегате. При этом образуется легкая УВ фаза, из которой нетрудно выделить бензин, дизельное топливо, а также другие виды химического сырья. С декабря 1992 года в научно-исследовательской лаборатории “Montebello” компании “Texaco” уже действует пригодная для коммерческого использования установка производительностью 1-2 тыс. автомобильных покрышек в день.

В работе [83] описан технологический процесс, согласно которому РТО, перед термодеструкцией обрабатывают непрерывно циркулирующей суспензией деструктированной резины в высококипящих углеводородах. В установке узел термодеструкции образован двумя реакторами с перепускной емкостью для приема суспензии. В дальнейшем, в дополнение к этому способу было предложено [84] на первой стадии обработки выдерживать отходы в продукте конденсации парогазовой смеси при температуре 35-200 оС до достижения степени набухания 5-60%.

Известна, разработанная корейскими учеными, технология растворения использованных автомобильных шин в среде толуола при температурах 250-350 оС и давлении от 5 до 15 МПа с целью получения жидких углеводородов.

Растворение РТО проводят также и в продукте деасфальтизации пропаном нефтяного гудрона, содержащего 2,4-5,9 мас.% асфальтенов с температурой размягчения 34-45 оС. Процесс осуществляют при температуре 290-380 оС с перемешиванием рабочей среды и отгоном низкокипящей фракции с температурой 230-310 оС в течение всего процесса перемешивания. К недостаткам данного способа относятся, прежде всего, ограничения по содержанию в углеводородной среде асфальтенов [85].

Изучено растворение РТО в жидких отходах производства синтетического каучука, представляющих собой УВ жидкость, содержащую до 38 мас.% ароматические углеводороды, до 20 мас.% нафтены и до 42 мас.% алканы [86]. Процесс проводят при температуре 270-420 оС и давлении 1-6 МПа в присутствии редкоземельного металла или гидрида титана.

Одним из вариантов осуществления процесса растворения РТО в среде УВ растворителя, является технология переработки, включающая измельчение отходов до 0,75-4 мм, смешивание их с нефтепродуктами, нагревание полученной смеси в реакторе до температуры растворения материала и последующий каталитический крекинг полученного раствора при температуре 450 оС и при повышении давления. Последней стадией процесса является выгрузка продуктов деструкции с последующей дистилляцией на газообразную и бензиновую фракции, а также на легкие и тяжелые масла. Недостатками данного способа утилизации является многостадийность и сложность технологии, связанные с необходимостью использования специфического катализатора, его периодическая регенерация, а также применение высокой температуры и давления в зоне реакции.

Согласно термическому способу переработки РТО [87], использованные шины легковых и грузовых автомобилей подвергают термической деструкции в УВ среде при температуре 250-470 оС и давлении 0,3-0,0042 МПа. Образующиеся пары конденсируют, а несконденсировавшуюся часть смешивают с газом, нагревают и обрабатывают, пропуская через реакционную массу. Для нагревания смеси используют дымовые газы, получаемые при частичном ее сжигании. Полученные продукты термического разложения характеризуются плотностью 1,341 г/см3 при 20 оС и вязкостью ВУ-85,6-85,8 Па·с при 100 оС.

1.5 – Термическая деструкция органических отходов в среде водяного пара

При воздействии перегретого водяного пара на органическое вещество в определенном температурном диапазоне протекает процесс термической деструкции, который сопровождается тепловыми эффектами с поглощением и выделением теплоты. Применение пара в качестве теплоносителя приводит к повышению интенсивности процессов теплопередачи, ускорению нагрева отходов и, как следствие, к снижению времени обработки вещества. Кроме этого пар выступает и в качестве реакционного вещества для перерабатываемых органических отходов. В связи с тем, что при температурах ниже 100 оС происходит конденсация пара и увлажнение обрабатываемых отходов, количественный выход и состав продуктов термолиза в паровой среде отличаются от состава и выхода аналогичных продуктов при проведении процесса без доступа воздуха или в инертной среде. Перегретый водяной пар обеспечивает также избыточное давление в зоне реакции и способствует удалению газообразных продуктов разложения из реактора, причем, разбавляя парогазовую смесь, пар снижает ее взрывоопасность.

Органические отходы при нагревании в паровой среде разлагаются на летучие (газообразные) продукты и углеродистый остаток. Летучие (газообразные) продукты охлаждаются в теплообменнике с образованием жидких продуктов разложения отходов и высококалорийного, не сконденсировавшегося в системе охлаждения газа.

Первые экспериментальные исследования паротеплового разложения биомассы с описанием воздействия перегретого (105-450 оС) водяного пара на древесину приведены в [88]. В результате экспериментов, обнаружено изменение выхода некоторых продуктов при нагреве данного материала паром в сравнении с выходом этих же продуктов при термической обработке инертным теплоносителем.

Белорусскими учеными разработаны теоретические основы термолиза различных видов органических отходов в парогазовой среде и создана опытная установка для исследования этого процесса. Полученные экспериментальные данные позволили сформулировать физические представления и создать математические модели паротермической деструкции отходов древесины, пластмасс, резины и др. [14].

Для уменьшения энергоемкости процесса и количества вредных выбросов в окружающую среду при использовании пиролитической деструкции полимерных отходов (в частности, отходов шинной промышленности) в качестве теплоносителя предложено использовать перегретый водяной пар в количестве 18-110% от массы перерабатываемых отходов [89]. Согласно данной технологии, конденсация газообразных продуктов пиролиза осуществляется также в пароводяной среде. Сделан вывод о том, что паротермическая переработка органических материалов позволяет с высокой эффективностью вовлекать различные полимерные отходы в энергетический и сырьевой баланс.

На основании экспериментальных данных, полученных специалистами ГНУ “Институт тепло- и массообмена им А.В. Лыкова” НАН Беларуси (ИТМО НАНБ), совместно со специалистами ПО “БелАЗ” (Беларусь) в 1996 году смонтирован комплекс оборудования для производства топливных брикетов из древесных отходов, а с УП “ЭКОРЕС” (Беларусь) – комплекс демонстрационного оборудования для парового термолиза изношенных автомобильных шин.

Совместно с Научно-техническим и производственно-внедренческим центром “ТОКЕМА”, специалистами ИТМО НАНБ разработана технология получения топлива из биомассы (отходов древесины) [90]. Основу технологии составляет процесс обработки отходов водяным паром с целью получения топливных брикетов с повышенной на 12-25% (по сравнению с известными мировыми технологиями) теплотой сгорания, высокой плотностью и прочностью. При этом исключается необходимость использования связующих материалов, а производство самих брикетов по данной технологии является экологически чистым и не требует дополнительных затрат энергоресурсов, поскольку часть полученных продуктов используется для полного энергообеспечения процесса. Одна тонна производимых по данной технологии брикетов эквивалентна по количеству тепловой энергии, выделяемой при сгорании 780 м3 природного газа, 2,2 т торфобрикетов или 1 т каменного угля. При этом затраты на получение топливных брикетов из отходов древесины в 2-5 раз ниже затрат на добычу или получение эквивалентного по теплоте сгорания количества выше указанных традиционных видов топлива [91, 92]. Полученные по данной технологии продукты могут находить спрос практически во всех отраслях промышленности, в сельском хозяйстве и в быту как экологически чистое и дешевое топливо.

Процесс каталитической конверсии древесины осины в потоке перегретого водяного пара в присутствии серной кислоты и сульфатов кобальта, железа и алюминия исследован авторами работы [93].

Изучены закономерности получения активированного угля при термической переработке растительных отходов (косточек абрикоса и вишни, миндальной шелухи и др.) в паровой среде при температурах от 600 до 700 оС [87]. В данной работе проанализированы физико-химические свойства (адсорбционные свойства, размер пор, йодное число и др.) полученного продукта в зависимости от исходного материала.

Исследованию воздействия водяного пара на углеродсодержащие материалы посвящена работа [94], в которой показаны закономерности выхода продуктов деструкции в паровой среде и сделан вывод о том, что водяной пар кроме функций теплоносителя обладает и функциями экстрагирующего агента для частиц органического вещества.

Предложен способ термической переработки РТО в рабочей среде, содержащей 85-98 мас.% перегретого до 300-1600 оС водяного пара и 2-15 мас.% газа, полученного после выделения масла из газообразных продуктов разложения. Отходы предварительно (перед термическим разложением) смешивают с 3-40 мас.% масла путем пропускания через их слой газообразных продуктов разложения и рабочей среды при их массовом соотношении (0,05-1,62) : 1. Твердые продукты разложения смешивают с 4-40 об.% масла и прессуют в брикеты путем фильтрации газа, полученного после выделения масла из газообразных продуктов разложения с одновременным их нагревом до 100-500 оС [80].

Совместно с Брестским областным унитарным предприятием “Управление жилищно-коммунального хозяйства”, учеными ИТМО НАНБ создана мобильная установка УТПО-1 производительностью 200 кг/ч для переработки органических отходов. Сущность технологического процесса заключается в паротермическом разложении органического вещества отходов при давлении, близком к атмосферному и температуре 400-500 оС в зависимости от вида отходов. При переработке использованных автомобильных шин установка из 1 т отходов позволяет получать 400-450 кг жидкого топлива, около 400 кг технического углерода и около 100 кг металла (при наличии металлического корда). Достоинством разработанной установки является то, что она может работать в непосредственной близости от небольших, в том числе и несанкционированных свалок. В ближайшее время УТПО-1 планируется оснастить дизель-генератором, что сделает ее полностью автономной от внешних энергоносителей.

ЗАХОРОНЕНИЕ ОТХОДОВ

Необорудованные свалки серьезный источник загрязнения окружающей среды и требуют долговременного отчуждения земельных площадей, поскольку большинство пластмасс не разрушаются в естественных условиях в течение длительного времени. Особо опасно затопление отходов, что делалось ранее в США и Японии.

Современные свалки это особая инфраструктура, предназначенная для складирования отходов на поверхности земли и предотвращения загрязнения окружающей среды.

В западной Европе в зависимости от складируемых отходов свалки принято подразделять на три класса:

Класс 1 – свалки минеральных неактивных и малоактивных химически и биологически (инертных отходов);

Класс 2 – свалки коммунальных отходов и отходов, близких к ним по химическому составу;

Класс 3 – свалки опасных промышленных отходов.

Существует два способа реализации свалок.

1. Свалки – реакторы, где складированные отходы подвергаются биохимическим и/или химическим превращениям.

2. Свалки – склады, которые принимают отходы в виде природных элементов (осадочные породы, камень, руда, почва).

Большая часть свалок это свалки-реакторы, главная проблема для этих свалок это миграция материалов, как в окружающую среду, так и наоборот. Наибольшая опасность – сточные воды которые образуются прежде всего в результате попадания атмосферных осадков внутрь свалки. Кроме того важна проблема газа на свалках. Свалка – своеобразный биореактор, в котором происходят процессы ферментации. Состав газа

Компонент |

Содержание, об. % |

Метан |

15-60 |

Диоксид углерода |

10-40 |

Азот |

1-60 |

Кислород |

1-8 |

Сероводород |

1 |

Помимо основных компонентов в состав газа входит около 500 органических веществ. С течением времени синтез газа уменьшается и выходит на постоянный уровень. Выделяющийся газ часто токсичен и взрывоопасен. На современных свалках предусмотрена система удаления газа с последующей утилизацией.

1. Полиэтилен. ПЭВД химически стойкий полимер. Из него могут выделяться некоторые низкомолекулярные соединения не представляющие опасности. Из ПЭНД могут дополнительно мигрировать в окружающую среду остатки комплексных метало-органических катализаторов и растворителя (метанол). Миграция усиливается с повышением температуры и при контакте ПЭНД с различными маслами.

2. Полипропилен. Наблюдается миграция в жидкие среды незначительное количество хлоридов, формальдегида и метилового спирта.

3. Поливинилхлорид. При атмосферном старении выделяются в воздух пластификаторы, хлорированные углеводороды, хлороводород. Некоторые пластификаторы легко окисляются с образованием низкомолекулярных продуктов, которые улетучиваются из полимера.

4. Полистирол. В жидкие среды могут мегрировать мономеры (стирол, α-метилстирол), добавки (пластификаторы, смазки, наполнители, красители, регуляторы роста цепи) побочные примеси (этилбензол, изопропилбензол) или продукты превращения исходного сырья. Наиболее опасно выделение стирола, который обладает токсичными свойствами. Миграция стирола увеличивается с повышением температуры и увеличением продолжительности контакта с жидкими средами. При захоронении на свалках открытого типа в атмосферу выделяется стирол, этилбензол, ксилол, бензальдегид, формальдегид и др.

5. Поливинилацетат и поливиниловый спирт. Полиметилметакрилат. Водные вытяжки не оказывают заметного токсического действия.

6. Полиамиды. В жидкие среды выделяется ε-калролактам.

7. Фторопласты. При температурах ниже 70°С токсичные продукты не мигрируют.

8. Полиэтилентерефталат. Свободные мономеры (этиленгликоль, диметилтерефталат) в жидкую среду не мигрируют. Смесь ацетатов кальция, цинка и марганца значительной опасности не представляет.

9. Полиуретаны. Содержат опасные добавки – порообразователи, активаторы, растворители, антипирены и др.

10. Фенолформальдегидные смолы. Выделяют в значительных количествах токсичные мономеры: фенол, формальдегид. При контакте с хлорированной водой образуются сильно токсичные вещества.

11. Кремнийорганические полимеры. Биологически инертные материалы, загрязнение воды возможно остатками незаполимеризовавшихся мономеров, остатков катализаторов (серная и соляная кислоты) летучих примесей (циклосилоксанов каучука), а также продуктов деструкции.

12. Резины. В окружающую среду мигрирует много вредных элементов в том числе и тяжелые металлы.

Современные свалки при наличии соответствующей инфраструктуры не несут существенной угрозы окружающей среде. По окончании эксплуатации после соответствующей обработки территории свалок могут снова возвращаться в пользование.

Саморазлагаемые материалы

Стойкость полимеров к воздействию микроорганизмов зависит от химической природы полимеров. Наиболее стойкие фторсодержащие, модифицированные формальдегидные, силиконовые и эпоксидные смолы. Наименее стойкие поливинилацетат и полиамиды (поликапролактам, полиэтиленсукцинат, полиэтиленадипинат).

Микробиологическая стабильность у полимеров увеличивается с ростом молекулярной массы. Линейные полимеры разлагаются более легко чем разветвленные.

Стойкость полимеров зависит и от вида и количества наполнителей, стабилизаторов и пигментов. Пигменты с точки зрения микробиологической стойкости можно разделить на три группы. К нестойким относятся тальк, графит, сажа и др.. Пигменты содержащие составляющие усеваемые микроорганизмами двуокиси титана, барит, охра, окиси железа. Пигменты тормозящие рост микроорганизмов: хромат олова, хромат кадмия, свинцовый сурик, хромат стронция, окись и сульфид цинка, алюминиевая и цинковая пыль.

Низкая стойкость у материалов в состав которых входят питательные вещества для микроорганизмов: древесина, бумага, ткани из естественных волокон. Пластмассы содержащие неорганические наполнители (асбест, стекловолокно) поражаются грибами менее интенсивно.

С увеличением числа компонентов в полимерной композиции стойкость к микробиологической коррозии уменьшается. В поливинилхлориде на границе наполнитель – модифицированный полимер, образуются дефектные участки, что приводит к проникновению микроорганизмов внутрь материала и их дальнейшему росту.

Перспективное направление создание экофильных материалов, т.е. саморазлагающихся. Саморазлагаемые материалы условно делят на три группы: фоторазлагаемые материалы; полимеры, разлагаемые химическим путем; биоразлагаемые материалы.

Фотодеструктируемые полимеры – высокомолекулярные соединения, способные разлагаться под воздействием УФ-составляющей солнечного света по своей физической природе, либо приобретающие такую способность в результате введения в макромолекулу полимера «светочувствительных» групп или путем введения в объем полимерного материала фотоактивизирующих добавок.

Разложение полимеров химическим путем основано на реакциях разных типов: окислительных, гидролитических и др.. Известны материалы способные как к повторной переработке так и к саморазложению.

Третья группа материалов способна разлагаться под воздействием микроорганизмов. Добавки в полимеры источники питания микроорганизмов: крахмал, различные целлюлозы, лактоза, казеин, фруктоза, льняное масло и др. Представляют интерес лигноцеллюлозные наполнители: древесина, льнокостра, лигнин и др. По прогнозам саморазлагаемые материалы будут играть важную роль в сокращении количества отходов.

ИСПЫТАНИЯ РЕЦИКЛЯТНЫХ КОМПОЗИЦИЙ

Полимерные композиты на основе вторичных материалов имеют особенности как на микро так, и на макроуровне. Эти особенности заключаются в эксплуатационных свойствах, совместимость смесей вторичных материалов. Часто материалы расслаиваются при воздействии небольших нагрузок. Основными направлениями при испытаниях являются: реологические; технологичность при переработке; эксплуатационные.

Реологические исследования. Наиболее часто это определение общей зависимости вязкости от напряжений и скорости сдвигу в определенном интервале температур.

Основные методы исследования реологических свойств для вторичных полимеров:

Метод экструзиометрии с использованием капиллярной головки. Устройство позволяет проводить исследования в широком диапазоне температур и скоростей сдвига. Данные методы исследований в целом отвечают условиям переработки композиционных материалов методом экструзии.

Метод по системе пластина – пластина. Образцы с высотой более 2 мм находятся между двумя круглыми пластинами радиусом R=20 мм. Нижняя пластина приводится в движение с помощью двигателя, а верхняя пластина подключена к устройству, регистрирующему крутящий момент, который переносится на нее посредством нижней пластины. Устройство имеет специальную камеру нагрева, позволяющую поддерживать определенную температуру. Изменение скорости на нижней пластине определяет изменение переносного крутящего момента на верхнюю пластину. Такие изменения напрямую связаны с вязкоупругими свойствами материала в исследуемом интервале температур. Диапазон температур от 30 до 300°С.

Исследование технологичности материалов к переработке

Важными элементами процесса переработки пластмасс являются ее способность к течению в каналах формующего инструмента и его заполнение расплавом полимера.

Для первичных материалов которые являются однородными, есть возможность учитывать их вязкость непосредственно при формовке изделий, что невозможно с вторичными материалами. Поэтому разрабатывают для оценки технологичности материала к переработке соответствующие оснастки. Часто это литьевые формы позволяющие регулировать и определять технологические параметры процесса формования в прессформе. Формы снабжены системой направленного охлаждения каналов. Широко используется форма со спиральной формой гнезда. В форме имеется центральный канал для входа расплава в главный канал в форме спиральной линии. Поперечный разрез канала имеет форму полукруга или другие сечения: квадрат трапеция и т.д. Площадь сечения канала от 5 до 35 мм2, а выбор его длины определяется, таким образом, чтобы в процессе литья он не был полностью заполнен. Как правило его длина составляет 1– 1,5 м. Критерием технологичности литья под давлением является длина спирали полученной в форме при определенных условиях переработки.

Эксплуатационные исследования

Вторичные материалы в результате многократной переработки содержат в себе различные химические вещества, которые часто остаются в них вследствие контактирования с перевозимыми или хранящимися веществами (мешки с химикатами, маслами, растворителями и т.д.). Поэтому необходимы различные исследования, например, в условиях повышенной влажности, старение в агрессивных средах и под воздействием УФ-излучения.

Особое значение имеют исследования направленные на изучение выделяемых при переработке и эксплуатации запахов (которые могут выделяться продолжительное время), выделение из ПВХ хлороводорода, из полистирола стирольных соединений, из полиолефинов (ипользуются в качестве бутылок для шампуней (пиненов или централей). Идентификацию веществ которые выделяют запахи и оценку их интенсивности можно вести методами: физико-химическими и олфактометрии. Физико-химические методы: газовая хроматография и электронный нос.

Газовая хроматография – позволяет идентифицировать субстанции запахов, находящиеся в смеси запахов. Недостаток невозможность определения источника, производящего запах.

Электронный нос – система, включающая в себя различные электронные устройства, которые реагируют на выделяемые запахи. А также компьютеризированное устройство для анализа полученных данных. Различие отдельных субстанций, смесей газов или запахов осуществляется по сравнительному принципу с эталонным образцом. Метод электронного носа не позволяет различать отдельных запахов в смесях, однако дает возможность классифицировать интенсивность и характер запаховой субстанции. Недостатком такого метода является необходимость разработки эталонного образца для каждой исследуемой субстанции. В сравнении с газовой хроматографией нет необходимости в разделении смеси газов на фракции.

Олфактометрия – метод контроля запаховых субстанций человеком. Главная цель определение концентрации запаховой субстанции в единицах запаха на данный объем газа или определение границы, при которой чувствуется в воздухе наличие газа в системе СИ (м2/м3). Единицей запаха является количество запаховой субстанции в 1 м3 нейтрального газа (азот), отвечающего определенному порогу чувствительности, при котором происходит самовыделение существующего запаха.

Проблемой при эксплуатации композиционных материалов является их работоспособность в постоянно изменяющихся условиях окружающей среды (перепад температур, влажности, воздействие агрессивных сред). Причиной выхода из строя изделий является как правило неоднородность структуры композита и термодинамическая несовместимость компонентов в смеси.

Важнейшее исследование композитов в этой области является изучение их биостойкости, в частности стойкость материалов к плесени. Наличие плесени приводит к снижению эксплуатационных (диэлектрических, механических и др.) свойств изделий.

МНОГО КОМПОНЕНТНЫЕ ПОЛИМЕРНЫЕ СИСТЕМЫ НА ОСНОВЕ ВТОРИЧНЫХ МАТЕРИАЛОВ

Полимерные смеси на основе отходов многослойных пленок

Рециклинг многослойных пленок путем их разделения на однородные материалы во многих случаях экономически не выгоден и поэтому наиболее эффективно использовать их в смесях с другими полимерами, что дает также возможность получения новых материалов с заданным комплексом свойств.

Полимерные смеси из вторичных материалов по свойствам и структуре значительно отличаются от смесей полученных из первичных материалов. Это связано со способом переработки пластмасс (температура, давление) так и с исходным состоянием (место хранения, время складирования, чистота, состав). Процесс измельчения и агломерации отходов пленки также ведет к изменениям в структуре материала, где образуется как правило две фазы: непрерывная часть материала, в виде полимерной матрицы и дисперсная фаза. Состояние обеих фаз может изменяться. Адгезию между матрицей и мелкодисперсными частицами обеспечивает прослойка из полимера, используемого в многослойной пленке в качестве барьерного слоя. Кроме того, в таких композитах существует механическая адгезия, сильно зависящая от топографии измельченных частиц. Полезным эффектом, происходящим например в смесях на основе отходов многослойной пленки ПС/ПЭ и вторичного полиэтилена является возможность взаимодействия добавленного ПЭ с ПЭ, находящимся в составе рециклятной пленки. Процессы совмещения таких компонентов многогранны и практически не исследованы.

Полимерные смеси на основе ПС/ПЭрец и ПЭрец

В Щецинской политехнике проводились исследования на рециклятной смеси ПС/ПЭрец и ПЭрец. Модифицирование вторичных отходов проводили на двухчервячных машинах для экструзии. Предварительно материал смешивали в барабанном смесителе и подвергали дальнейшей гомогенизации. При однократной гомогенизации смеси в структуре материала образуются агломераты дисперсной фазы, а после второй гомогенизации ее структура становится более однородной с наличием в дисперсной фазе мелкодисперсных частиц ПС. С увеличением содержания ПЭрец в смеси с ПС/ПЭрец частицы ПС, образуя мелкодисперсную фазу, оказывают существенное влияние на свойства материала, в особенности технологические. Повышение температуры переработки способствует возрастанию показателя текучести расплава (ПТР) смеси, в то время как рост содержания в ней ПЭрец ведет к его снижению. В диапазоне температур 190–210°С уменьшение ПТР исследованных материалов с разным содержанием ПЭрец намного меньше, чем для этих же материалов при более высоких температурах. Это связано с особенностями реологического поведения расплава ПС в смеси, так как при более низких температурах ПС охлаждается и ограничивает течение ПЭ. Дополнительная гомогенизация материала, изменяя процесс структурообразования, оказывает непосредственное влияние на его ПТР.

|

ПТР расплава смеси ПС/ПЭрец при однократной и двухкратной гомогенизации |

Дальнейшие процессы гомогенизации не дают существенных изменений ПТР, что позволяет говорить о достаточности двухкратной гомогенизации. При этом каждая дополнительная гомогенизация ведет к углублению термодеструктивных процессов в структуре материала, оказывая негативные последствия на его свойства. Количество ПЭрец влияет на прочность и относительное удлинение полимерной смеси. Повышение количества ПЭрец приводит к снижению показателя твердости.

|

Рис. 4.3 Рис 4.4 |

Полимерные смеси на основе ПА/ПЭрец с ПЭрец

Измельченные отходы пленки ПА/ПЭрец с размером частиц до 5 мм смешивали с отходами ПЭрец в различных соотношениях и перерабатывали в экструзионных установках в гранулят. Из полученного гранулята (частицы до 5 мм) методом литья под давлением в диапазоне температур 200–230°С изготавливали образцы для испытаний. Для исследованных смесей определены их вязкостные характеристики в зависимости от содержания компонентов в материале, напряжения сдвига и температуры переработки.

|

Рис. 4.6 |

С увеличением содержания ПА/ПЭрец в композите показатель вязкости возрастает, а при больших скоростях сдвига снижается. Снижение вязкости наблюдается и при повышении температуры переработки. Прочность композитов мало зависит от содержания ПЭрец. Только для композитов на основе 5ПА/ПЭ заметно возрастание прочности при содержании ПЭрец в диапазоне 50 мас%, что можно объяснить увеличением количества адгезионной добавки, находящейся в многослойной пленке. В результате этого повышается вероятность более высокой совместимости полимерных компонентов в исследуемых композитных смесях.

Полимерные смеси на основе отходов полиуретана и полиолефинов

Измельченные отходы пенополиуретана (ППУрец) могут применяться в качестве наполнителей для термопластичных полимеров. Обладая низкой плотностью и хорошо развитой поверхностью они обеспечивают в композите формирование прочного адгезионного взаимодействия, что способствует получению стабильного уровня физико-механических свойств. При этом обеспечивается снижение себестоимости формируемых композитов.

Исследовано наполнение полипропилена измельченными отходами пенополиуретана (до 50 мас.%). Их физико-механические свойства представлены в таблице

Показатель |

Материиал |

|

ПП |

ПП– ППУрец |

|

Плотность, г/см3 |

0,91 |

0,91-1 |

Прочность при растяжении, МПа |

25 |

9,16-13,8 |

Удлинения при растяжении, % |

250 |

25-35 |

Модуль упругости по Юнгу, МПа |

850 |

750-850 |

Стоимость 1 кг смеси, дол. США |

1,2 |

0,74 |

Технологические параметры переработки композитной смеси литьем под давлением практические такие же, как и для стандартного полипропилена.

При введении измельченных отходов ППУрец в полиэтилен также нет существенных изменений технологических параметров его переработки. Однако как и в случае с полипропиленом в процессе переработки происходит агломерирование частиц пенополиуретана, приводящее к образованию технологических дефектов в композите и, как следствие, к снижению его механической прочности.

Исследовалась оптимальная степень наполнения вторичных полиолефинов частицами пенополиуретана.

Материал |

Механические характеристики |

Твердость |

Теплостойкость по Вика, К |

||

σр, МПа |

ε, % |

Е, МПа |

|||

ПЭрец |

12,63 |

94,23 |

88,41 |

15,32 |

313 |

- -+5ППУрец |

11,59 |

60,25 |

95,16 |

16,92 |

316 |

- -+10ППУрец |

10,75 |

31,98 |

100,7 |

17,48 |

319 |

- -+15ППУрец |

9,893 |

27,54 |

109,8 |

18,73 |

322 |

- -+20ППУрец |

9,14 |

26,35 |

113,6 |

18,96 |

323,5 |

Повышение содержания в композите отходов ППУ>20мас.% не только способствует снижению прочностных свойств, но и требует специальных методов предварительного получения смеси ПЭрец–ППУрец (специальные смеситель с предварительной подготовкой полимерной матрицы из ПЭ). Это оказывает существенное влияние на реологические свойства композитов.

Анализ ПТР смеси показывает, что с ростом температуры переработки показатель ПТР возрастает, а увеличение содержания наполнителя способствует снижению этого показателя.

Применительно к электроизоляционным материалам проведены исследования атмосферостойкости разработанных смесевых композитов. Их анализ свидетельствует, что материалына основе рециклятных полиолефинов и ППУрец полностью соответствуют требованиям, предъявляемым к материалам такого рода. При этом диэлектрическая прочность композитной смеси на 20-28% выше чем у чистого ПЭ. Кроме того, композит обладает высокой стойкостью к воздействию влаги, что обусловлено к формированию в материале упорядоченной морфологической структуры, вследствие оптимального распределения частиц наполнителя в полимерной матрице.

Полимерные смеси на основе отходов термореактивных смол и полиолефинов

Исследовано влияние содержания отходов полиэфирных смол (ПЭСрец) (5-20мас.%) в ПЭ и ПЭ-ПА матрицах на свойства композиционного материала. Смеси готовили в смесителях и добивались их гомогенизации. Установлено, что для смесей ПЭрец и ПЭСрец а также для смеси ПЭ/ПАрец и ПЭСрец в интервале τ– 19-55 КПа и температуре переработки 210°С характерны близкие изменения ПТР. При возрастании нагрузочных характеристик и концентрации наполнителя до 20мас.% наблюдается различие в показателях ПТР, в особенности для полимерной матрицы из ПЭ/ ПАрец, где этот показатель снижается. Это обусловлено присутствием в композиционной смеси ПА, который с возрастанием концентрации наполнителя увеличивает межчастичное трение его частиц в полиэтиленовой матрице.

Исследование реологических свойств показали, что с увеличением содержания наполнителя возрастают и вязкостные свойства полимерных смесей. Для смесей на основе многослойной пленки ПА/ПЭрец как чистой так и модифицированной ПЭрец характерны их близкие вязкостные характеристики, что свидетельствует о возможности стабильной переработки таких отходов без дополнительного модифицирования.

Исследуемый полимерный наполнитель, при температуре переработки для ПЭрец >232°С и для ПА/ПЭрец >250°С способствует структурным изменениям в композите. В данном случае под действием температурных полей изменяется физико-химическое состояние поверхности частиц наполнителя, которые являются своеобразными центрами структурообразования в процессе формирования композита. Эти процессы интенсифицируются под действием межчастичного трения частиц, вызывая дополнительную диссипацию энергии при переработке как результат изменения пластичности материала и улучшения его структурной однородности.

Исследование изменения прочности композитов на основе ПЭрец и отходов полиэфирных смол (с 10 до 40мас.%) при старении указывает на перспективность такого модифицирования. Твердость таких композитов также возрастает на 14-18%. При исследовании диэлектрических свойств, в условиях повышенной влажности (95%) наблюдается снижение электроизоляционных свойств, вследствие достаточно интенсивной адсорбции влаги из окружающей среды дисперсными частицами отходов полиэфирной смолы.

Композиты на основе лигноцеллюлозных отходов

К лигноцеллюлозным отходам относится большая их группа: древесина и гидролизный лигнин, льнокостра и рисовая лузга, стебли хлопчатника и виноградная лоза, косточковые отходы плодов, солома и д.р.

Анализ физико-механических свойств композитов говорит о превосходстве древесного наполнителя. Сочетания древесины с полимерами позволяют получать материалы востребованные в строительстве, мебельном производстве в автомобилестроении. Практика использования таких материалов говорит о снижении себестоимости на 30–40%, а долговечность деталей работающих в условиях трения и в агрессивных средах в 2–3 раза выше по сравнению с аналогичными элементами из традиционных материалов.

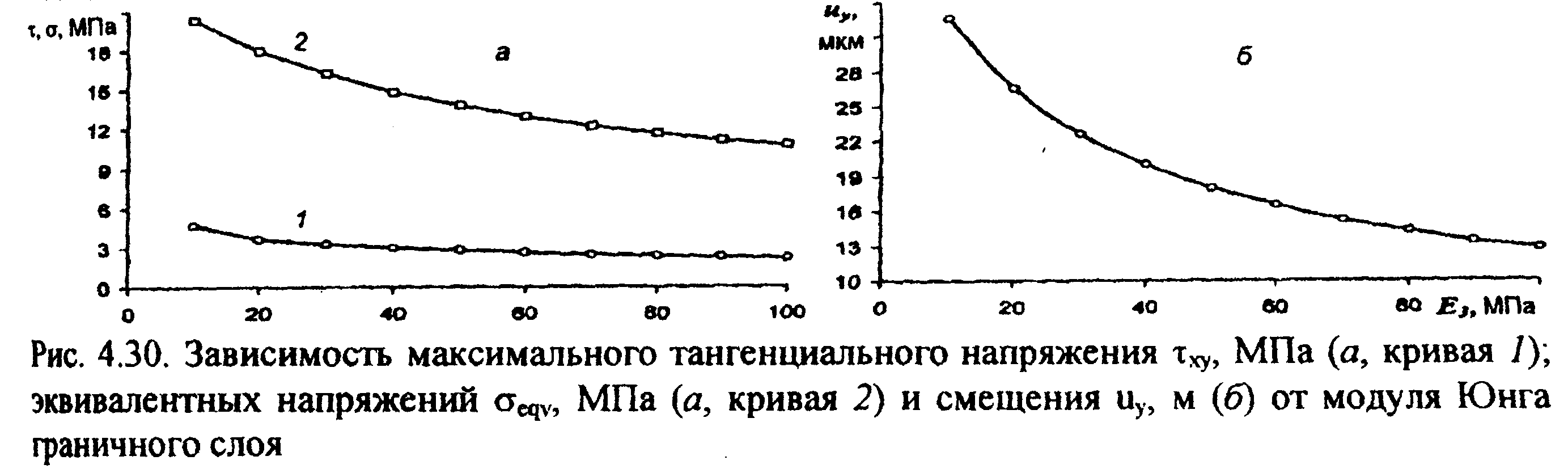

Физико-механические характеристики сильно зависят от модуля упругости полимера и наполнителя и свойств модификатора. Применение модификатора который способствует формированию межфазной упругости (промежуточного слоя) между упрочняющими древесными частицами и окружающей их полимерной матрицей, что способствует уменьшению градиента напряжения. При оптимальном содержании модификатора прочность композита достигает максимальных значений (рис. 4.27).

Установлено, что предельные значения напряжения и деформации материалов уменьшаются с увеличением содержания наполнителя в композите. При этом максимальное значение модуля Юнга Е соответствует значению 30%.

Табл. Влияние содержания наполнителя на механические характеристики композита на основе древесины и полиолефина

Содержание наполнителя % |

Модуль упругости Е, МПа |

Предел упругости МПа |

Предельное напряжение МПа |

Предельная деформация % |

20 |

392 |

4,2 |

17,7 |

8,2 |

30 |

413 |

2,7 |

11,2 |

4,1 |

40 |

317 |

1,8 |

8,9 |

3,2 |