Метод горячей штамповки

Широкое применение горячей штамповки в вагоностроении обусловливается ее преимуществами перед свободной ковкой, а именно:

более высокой производительностью;

возможностью получения поковок сложной конфигурации с минимальными припусками на механическую обработку;

меньшим расходом металла на изготовление детали.

В зависимости от вида исходной заготовки (сортовой или листовой прокат), конструкции и формы штампуемой поковки штамповка может быть объемной и листовой.

Штамповку осуществляют в штампах, прикрепленных к рабочим органам кузнечно-прессового оборудования или подкладных. Штамповка в закрепленных штампах применяется на штамповочных прессах в серийном и массовом производстве. Штамповку в подкладных штампах используют в основном на ковочных молотах в мелкосерийном производстве.

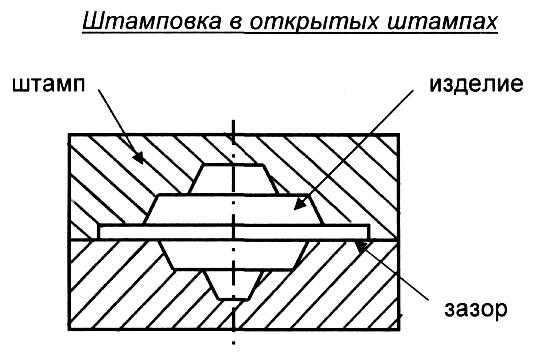

В зависимости от типа штампа объемная штамповка подразумевается на штамповку в открытых штампах

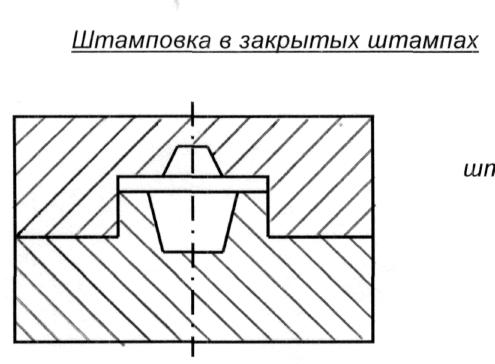

и штамповку в закрытых штампах.

Штамповка в открытых штампах наиболее распространена и характеризуется тем, что по линии разъема штампа делают заусенечные канавки для выхода излишков металла, в результате чего на штампуемой заготовке образуется заусенец (облой). Наличие заусенечной канавки и образование заусенца в ней упрощают изготовление исходной заготовки, так как при этом требования к точности ее объема снижаются. После штамповки заусенец удаляют на обрезном штампе, и поковка приобретает заданную форму.

Штамповка в закрытых штампах характерна тем, что в них выполняют так называемую безоблойную поковку, в результате чего снижаются потери металла и трудоемкость изготовления поковки.

Классификация операций ковки и штамповки

Основные технологические операции горячей штамповки разделяют на:

заготовительные;

подготовительные;

штамповочные;

отделочные;

контрольные.

К заготовительным операциям относятся:

зачистка и правка исходного материала;

разделка исходного материала на заготовки.

На поверхности исходного материала бывают местные дефекты (плены, трещины и т. п.). а сам прокат может быть изогнутым. Поэтому перед разделкой местные дефекты удаляют, а изогнутый прокат правят. Для правки проката применяют кривошипные или гидравлические прессы. При разделке исходного материала на мерные заготовки под штамповку используют резку на пресс-ножницах и кривошипных прессах; резку пилами и абразивными кругами; газовую резку и др.

К подготовительным операциям относятся:

нагрев заготовок (см. пункт «особенности нагрева и нагревательные устройства»);

формоизменение исходной заготовки.

В зависимости от положения заготовки в процессе ее штамповки и от формы штампуемой поковки в ручьях основного штампа применяют различные подготовительные операции.

При штамповке поковок типа тел вращения наиболее распространенными подготовительными операциями являются: осадка, протяжка и гибка.

Осадкой называют формоизменяющую операцию, в процессе которой производится уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Осадку применяют, когда необходимо:

получить поковку или участок ее с поперечном сечением большим, сечение заготовки или слитка;

увеличить уковку;

уменьшить анизотропию механических свойств и улучшить эти свойства в осевом и поперечных направлениях поковки;

более равномерно распределить и измельчить карбиды в сталях карбидного класса;

выровнять торцевые поверхности заготовки и увеличить поперечное сечение перед прошивкой.

Разновидностями осадки являются:

осадка заготовок или слитков без хвостовика для получения поковок типа дисков или под последующую прошивку;

осадка заготовок или слитков с хвостовиком для получения поковок с местным утолщением или как предварительная операция перед последующей вытяжкой.

Протяжкой называют формоизменяющую операцию, в процессе которой производится удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Протяжка способствует устранению внутренних дефектов (пустот) и улучшает механические свойства металла в осевом направлении заготовки. Разновидностями протяжки являются:

Протяжка с оправкой - получают полые заготовки типа цилиндров, толстостенных труб и т.д.

Раскатка на оправке - получают относительно короткие тонкостенные поковки типа колец, обечаек, бандажей и т.д. При раскатке на оправке увеличиваются внутренний и наружный диаметры заготовки, а так же незначительно высота за счет уменьшения толщины стенки исходной заготовки.

Передача - это смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки.

Прошивка - это получение полостей в заготовке за счет вытеснения материала.

Скручивание - это формоизменяющая операция, при которой производят поворот части заготовки вокруг продольной оси. Скручивание применяют при при ковке многоколенных коленчатых валов, крупных сверл, бурильных инструментов и т.д.

Отрубка, разрубка. Отрубкой называют полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента.

Разделение заготовки на части по незамкнутому контуру называют разрубкой.

Гибка - образование или изменение углов между частями заготовки или придание ей криволинейной формы.

Правка - устранение искажений формы заготовок путем пластического деформирования.

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы.

К отделочным операциям штампованных поковок относятся:

обрезка заусенца;

прошивка отверстий;

термообработка;

очистка от окалины;

правка;

калибровка;

контроль поковок.

Обрезка заусенца и прошивка отверстий подразделяются на горячую и холодную. Крупные и средние по массе поковки обрезают после их штамповки с использованием нагрева под штамповку. Мелкие поковки обрезают в холодном состоянии. Обрезку производят на прессах с применением раздельных или объединенных штампов для обрезки заусенца и пробивки отверстий.

Операции термической обработки, применяемые для стальных поковок — отжиг и нормализация. Поковки из алюминиевых сплавов подвергаются закалке с последующим естественным (до 5 суток) или искусственным старением; поковки из магниевых сплавов -отжигу, закалке или искусственному старению.

Очистку от окалины производят после обрезки заусенца, прошивки отверстий и термической обработки поковки. Существуют три основных способа очистки: дробеметный, травление в кислотах и галтовка в барабанах.

В результате обрезки заусенца, прошивки отверстий, термообработки и других факторов форма поковки может исказиться. Для придания поковке заданной формы ее подвергают правке в правочном штампе или окончательном ручье основного штампа. В зависимости от материала и массы поковки правку производят в горячем или холодном состоянии.

Калибровку отштампованных поковок применяют в целях повышения точности их размеров. При калибровке улучшаются также качество поверхности и точность поковок по массе. В отдельных случаях калибровка может заменить последующую обработку заготовки резанием.

Холодная калибровка (чеканка) обеспечивает максимальную точность размеров и качество поверхности поковки. При горячей калибровке точность заготовки несколько ниже, ее применяют в основном для поковок больших размеров.

Качество штампованных поковок определяется:

точностью их геометрических форм и размеров;

механическими свойствами материала;

отсутствием поверхностных и внутренних дефектов.