Конструкция спроектированного впускного трубопровода

Из всевозможных конструкторских решений для серийного производства наиболее подходит такая схема, в основе которой лежит барабан, поскольку это позволяет обеспечить компактность трубопровода. Изменение длины впускных каналов происходит вследствие поворота роторов-распределителей внутри неподвижного корпуса. Такие требования к трубопроводу, как пригодность к установке на V-образный двигатель, длительный срок службы и применение недорогой технологии литья определили компоновку трубопровода и конфигурацию его составляющих компонентов. Трубопровод состоит из четырех основных элементов:

-воздухопроводящего внутреннего модуля, выполненного из пластмассы;

-внешнего магниевого корпуса;

-роторов- распределителей;

-электропривода с потенциометрическим датчиком.

Внутренний пластиковый модуль представляет собой сборную конструкцию, состоящую из девяти деталей, которые служат корпусными элементами внутренней секции трубопровода. В процессе сборки они последовательно устанавливаются друг за другом и затем стягиваются пятью шпильками, которые, воздействуя на две крайние крышки (детали 1 и 9), сжимают промежуточные элементы конструкции (детали со 2 по 8). Плоскости, по которым происходит контакт сопрягаемых элементов, должны обладать большой чистотой поверхности и малыми допусками на прямолинейность. Исходя из этих требований, детали изготавливают методом высокоточного литья под давлением, позволяющим свести к минимуму объемы механической обработки заготовки. Это в конечном счете снижает затраты на производство.

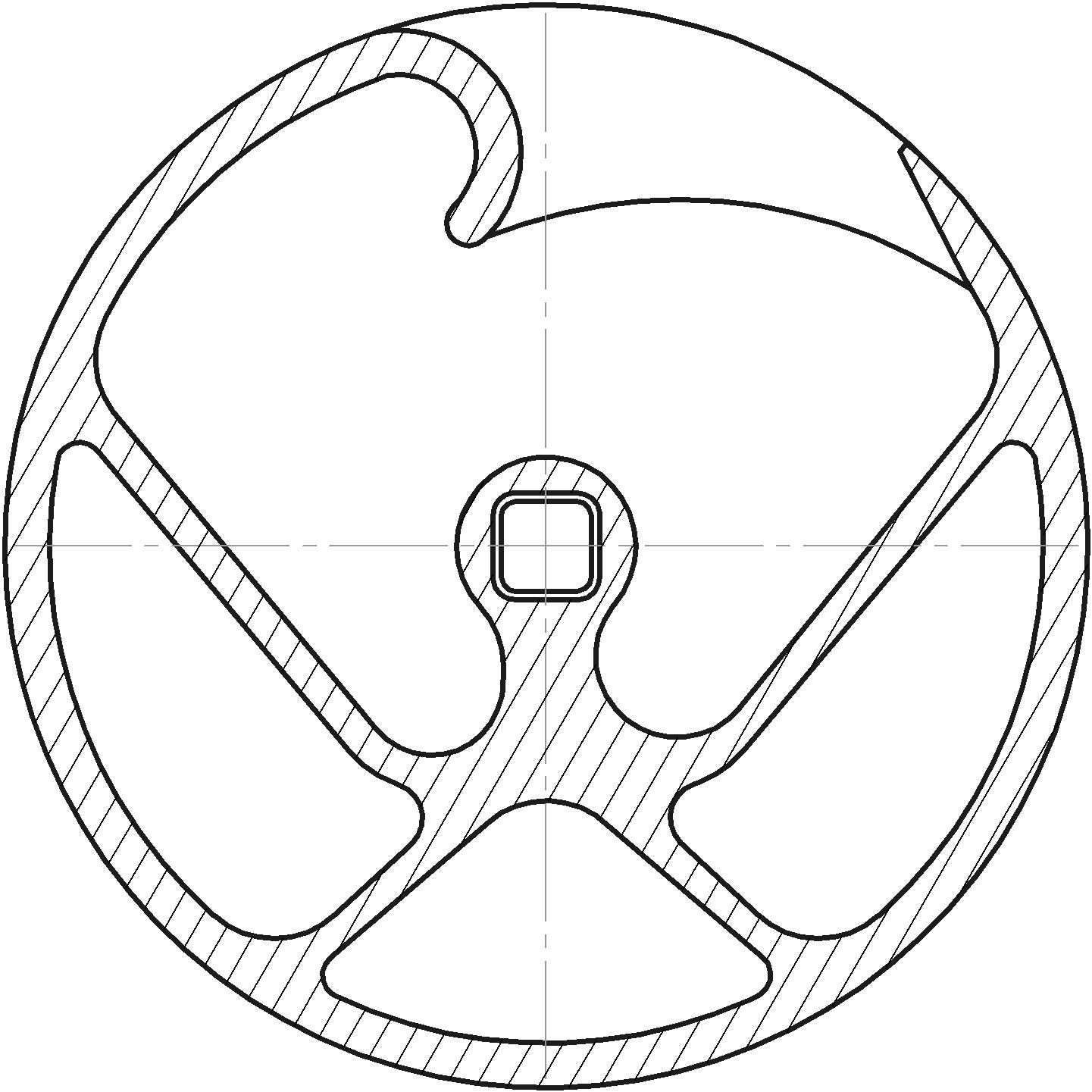

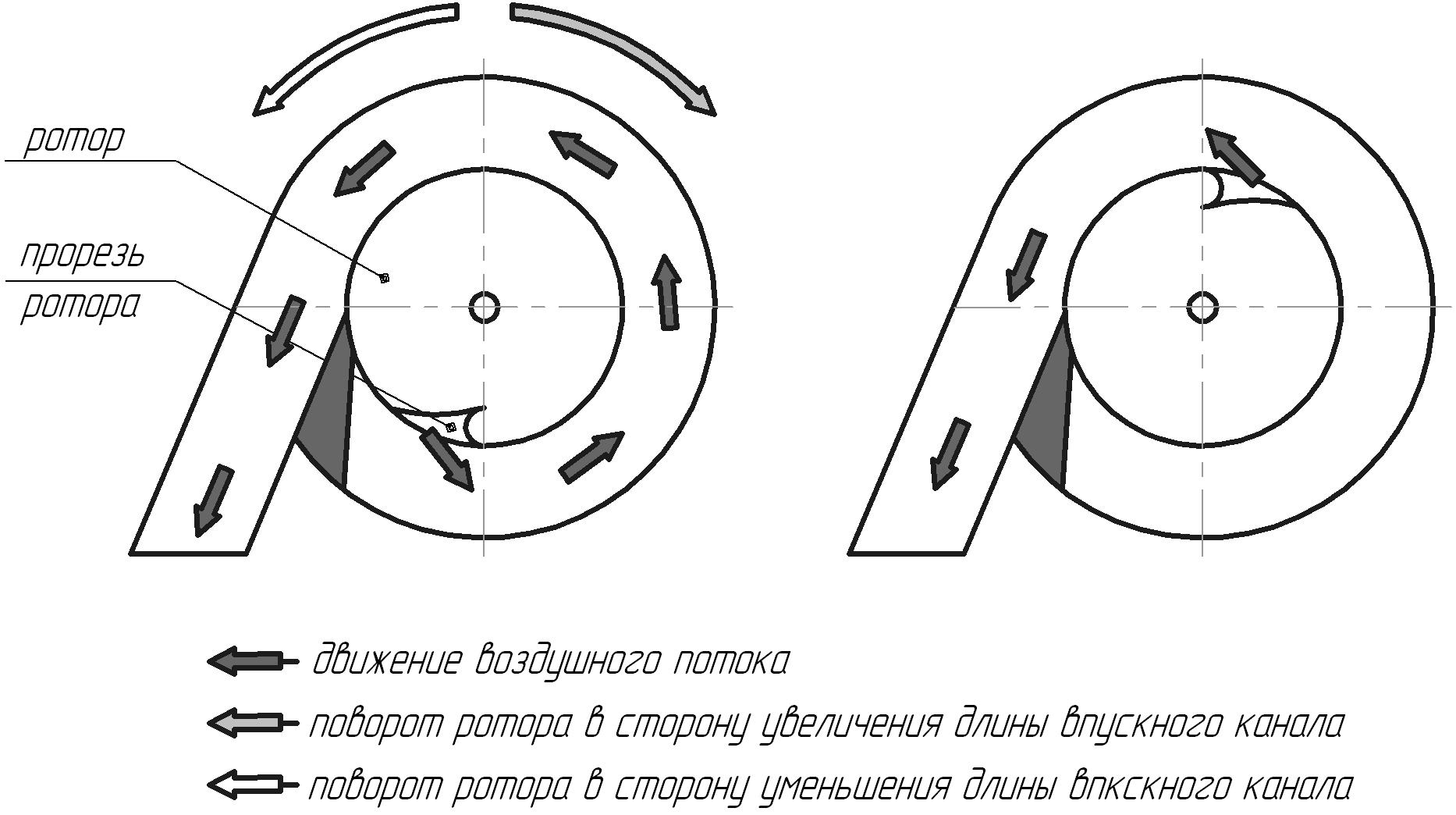

Внутренний модуль в процессе работы остается неподвижным. Функцию по регулировке длин каналов берут на себя роторы- распределители, которые круговым перемещениям задают требуемую длину впускного канала. Для оптимизации течения воздуха во впускной тракт отверстие ротора-распределителя специально профилируют.

Рис. 1 Ротор- распределитель.

Неподвижные части корпуса представляют наружные стенки впускных каналов, внутренняя стенка образуется наружной поверхностью ротора-распределителя. Воздух из фильтра, двигаясь по впускному патрубку, проходит через узел дроссельной заслонки, затем поступает в ресивер трубопровода. Ресивер представляет собой объем, образованный внутренним пространством золотников и ограниченный с торцов двумя смежными элементами внутреннего модуля. Всасываемый воздух распределяется в пустом роторе и поступает во всасывающие каналы через спрофилированное отверстие на боковой поверхности ротора-распределителя (рис.2). Внутренний модуль разбит на 8 участков, каждый из которых отвечает за подвод воздуха к каждому из цилиндров. Роторы-распределители базируется в секциях по кольцевым выступам, выполненным на каждом элементе секции. Кольцевые поверхности обрабатываются с большой точностью, зазор между ротором и стенкой крышки составляет 0,1 мм. Дополнительно для более надежного уплотнения предусмотрены уплотнительные кольца.

Рис. 2 Механизм изменения длины впускного канала.

Т.к. цилиндры при V-образной компоновке двигателя расположены в двух раздельных блоках, то это определяет одну особенность трубопровода. Роторы-распределители во внутреннем модуле находятся в шахматном порядке. Роторы, отвечающие за распределение воздуха, подводимого к одной группе цилиндров (например, правому полублоку), жестко закреплены на одном стержне и поворачиваются как единое целое. Это же справедливо и для роторов, относящихся к левому блоку. Стержень выполнен в виде пустотелого квадратного профиля толщиной 1 мм и длиной стороны, равной 12 мм. Такой выбор продиктован хорошим соотношением “масса/жесткость” данного профиля.

Роторы и стенки внутреннего модуля выполнены из укрепленного стекловолокном материала Duroplast, который является композитом, созданным на основе смол фенола. Этот материал обладает следующими необходимыми свойствами:

высокая стабильность при температурном воздействии (низкий коэффициент температурного расширения);

небольшая масса (снижение момента инерции роторов-распределителей и внутреннего модуля в целом);

большая жесткость (стабильность геометрии роторов и внутреннего модуля под воздействием пульсаций воздушных волн во впускных каналах).

После монтажа внутреннего модуля вместе с роторами со стержнями, он помещается во внешний корпус, состоящий из двух разъемных частей.

Две внешние корпусные детали из магния образуют несущую основу трубопровода и гарантируют жесткость конструкции. Внешний корпус в целом повторяет геометрию внутреннего модуля, но имеет ряд дополнительных элементов:

спереди имеется фланец для закрепления узла электронной дроссельной заслонки;

на обратной стороне корпуса выполнена площадка для монтажа электропривода в сборе с потенциометрическим датчиком;

в нижней крышке корпуса расположено резьбовое отверстие для вворачивания штуцера, соединенного с клапаном перепуска отработавших газов;

в верхнюю часть фланца крепления узла дроссельной заслонки помещается штуцер, связанный с электромагнитным клапаном продувки адсорбера с активированным углем;

сбоку во фланец вворачивается датчик давления и температуры воздуха во впускном трубопроводе.

Чтобы снизить выброс оксидов азота, в двигателях приходится доводить рециркуляцию отработавших газов до максимума. Чтобы обеспечить перепуск отработавших газов на границе бесперебойной работы двигателя, необходимо очень точно рассчитывать их количество.

Для расчета количества перепускаемых газов используются:

сигнал датчика давления во впускном трубопроводе;

сигнал датчика температуры воздуха во впускном трубопроводе;

сигнал датчика атмосферного давления в блоке управления двигателем (для определения противодавления во впускной системе);

сигнал датчика температуры выпускных газов;

рассчитанная нагрузка двигателя.

При этом порядок определения количества перепускаемых газов будет следующим: при перепуске отработавших газов происходит повышение давления воздуха во впускном трубопроводе. Датчик давления воздуха во впускной системе измеряет его величину и направляет сигнал соответствующего напряжения в блок управления двигателем. Этот сигнал используется для определения суммарной массы воздуха и отработавших газов, поступающей в двигатель. Из этой массы достаточно вычесть массу свежего воздуха, соответствующую нагрузке двигателя, чтобы получить массу перепускаемых газов.

Несмотря на высокую степень распыливания топлива, впрыскиваемого во впускной трубопровод, происходит образование топливной пленки на стенках впускных каналов. Пленка со временем начинает испаряться и во время работы двигателя увлекается потоком бензовоздушной смеси в цилиндры. Но при остановке двигателя пары пленки начинают растекаться по трубопроводу и через воздушный фильтр могут попасть в атмосферу, что недопустимо исходя из экологических требований Евро-4. Для улавливания этих паров предназначен адсорбер с активированным углем. Адсорбер улавливает также пары топлива, поступающие из топливного бака.

Датчики измеряют давление и температуру воздуха во впускном трубопроводе, передавая соответствующие им сигналы в блок управления двигателем. По этим сигналам блок управления рассчитывает наполнение двигателя относительно параметров воздуха во впускном трубопроводе.

Также на внешнем корпусе расположены приливы для закрепления крышки двигателя, предназначенной для его защиты от внешних воздействий и частично поглощающей шум. Отверстия под болты, закрепляющие трубопровод на двигателе, после развертывания, обладают большой точностью и чистотой поверхности. Для упрощения монтажа двух деталей внешнего корпуса используется самоцентрующееся болтовое соединение. Этим достигается большая точность взаиморасположения деталей.

Благодаря использованным решениям трубопровод имеет следующий диапазон регулировок:

минимальная длина впускного канала составляет 190 мм (с учетом длины канала во впускном коллекторе), максимальная- 550мм;

роторы способны поворачиваться на угол до

.

.

Время, необходимое для изменения длины канала с наименьшей до наибольшей (и наоборот), составляет менее одной секунды. Такого хорошего показателя удалось добиться благодаря небольшой массе подвижных элементов трубопровода и быстродействующему электроприводу.