- •1 Общие положения

- •2 Введение

- •Технологическая часть

- •Выбор системы электропривода

- •Описание принципиальной электрической схемы

- •Выбор элементов системы электропривода

- •Условиями выбора муфты являются

- •Выбор типа и сечения проводов и кабелей

- •Заключение

- •Доклад к защите курсового проекта

- •Список литературы

- •Основные правила изложения текста

Описание принципиальной электрической схемы

При описании схемы управления технологической установкой необходимо дать общую характеристику электрооборудования и принятых схемных решений. Далее приводят работу схемы управления во всех режимах, указывают внесённые изменения и их влияние на работу схемы. В заключение раздела описывают используемые защиты, блокировки и их работу.

Выбор элементов системы электропривода

В этом разделе курсового проекта необходимо произвести расчёт и выбор аппаратуры управления, используемой в электрооборудовании технологической установки. При выборе аппаратуры следует руководствоваться положениями ПУЭ (гл. 5.3).

6.1 Расчет и выбор силового преобразователя

6.1.1 В настоящее время силовые преобразователи для регулируемых электроприводов выпускаются в виде комплектных устройств, включающих в себя все необходимые элементы для построения регулируемого привода, согласованные по всем своим техническим и конструктивным характеристикам и параметрам уже на стадии проектирования и изготовления.

При выборе комплектного преобразователя необходимо учитывать:

род тока нагрузки;

возможность обеспечения необходимых режимов работы регулируемого электропривода;

мощность, напряжение и ток нагрузки;

диапазон, плавность регулирования и закон регулирования выходного параметра;

точность поддержания выходного параметра;

перегрузочную способность преобразователя;

способ подключения и параметры питающей сети;

наличие режима энергосбережения.

6.1.2 Преобразователь регулируемого напряжения для электропривода постоянного тока выбирают по следующим условиям [6]

(6.1)

(6.1)

где Uвых.пр, Iвых.пр – выходные напряжение, В, и ток, А, преобразователя соответственно;

Iмакс.пр – максимальный ток преобразователя, А, при максимальной длительности тока перегрузки двигателя;

Uв.пр – напряжение источника питания возбуждения преобразователя, В;

Uном.дв, Iном.дв – номинальные напряжение, В, и ток, А, двигателя соответственно;

Iмакс.дв – максимальный ток двигателя, А;

Uв.ном.дв – номинальное напряжение возбуждения двигателя, В.

6.1.3 Выбор преобразователя частоты для регулируемого асинхронного двигателя основывается в первую очередь на возможности реализации всех технологических требований, предъявляемых к функционированию конкретного механизма. После этого можно переходить к выбору определенного типа преобразователя частоты, исходя из имеющейся питающей электрической сети, номинальных данных выбранного двигателя и максимальных значений момента и тока, определяемых нагрузкой электропривода. При выборе преобразователя частоты необходимо соблюдать условия

(6.2)

(6.2)

где Рном.пр, Iном.пр – номинальные мощность, кВт, и ток, А, преобразователя соответственно,

Pном.дв, Uном.дв – номинальные мощность, кВт, и напряжение, В, асинхронного двигателя соответственно;

Uвых.макс.пр – максимальное выходное напряжение преобразователя, В;

Iрасч – расчетный ток преобразователя, А;

Ммакс.пр – максимальный момент двигателя, допускаемый преобразователем, Н∙м;

Ммакс – максимальный момент двигателя при работе механизма, Н∙м.

Расчетный ток преобразователя Iрасч, А, определяется в зависимости от фактической загрузки двигателя, его перегрузочной способности, номинального напряжения питающей преобразователь сети и допустимой перегрузки инвертора по току

,

(6.3)

,

(6.3)

где kI – коэффициент перегрузки инвертора по току, обычно принимаемый равным 1,36÷1,50;

λ – перегрузочная способность двигателя;

Iдв.Uс – расчетный ток двигателя, А, приведенный к напряжению питающей преобразователь сети:

,

(6.4)

,

(6.4)

Uс – напряжение сети, питающей преобразователь частоты, В;

Iдв.Uном – расчетное значение тока статора асинхронного двигателя при номинальном напряжении Uном, А:

,

(6.5)

,

(6.5)

,

,

(6.6)

(6.6)

,

(6.7)

,

(6.7)

,

(6.8)

,

(6.8)

Iр, Iа – реактивная и активная составляющие тока статора асинхронного двигателя, А;

I1ном – номинальный ток статора асинхронного двигателя, А;

Мс.макс – наибольшее значение статического момента нагрузки, Н∙м;

Мном – номинальный момент двигателя, Н∙м;

cosφном – номинальный коэффициент мощности двигателя.

При выборе комплектного частотного преобразователя необходимо привести таблицу параметров, которые необходимо запрограммировать для корректной работы преобразователя в составе электрооборудования технологической установки. Рекомендации по применению частотных приводов приведены в приложении Г.

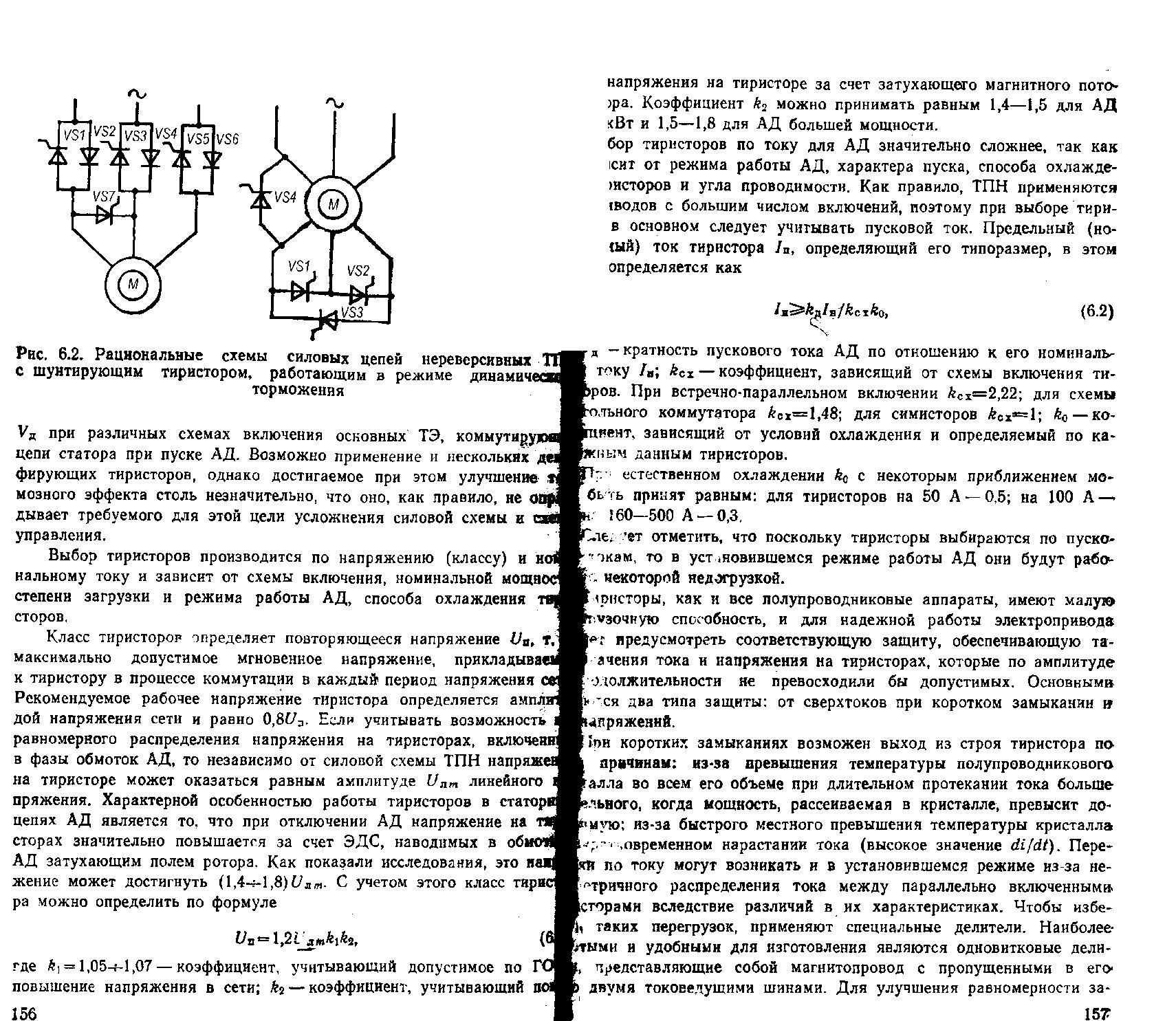

6.1.4 Выбор тиристоров для регулятора напряжения (ТРН) производится по напряжению (классу) и номинальному току и зависит от схемы включения, номинальной мощности, степени загрузки и режима работы асинхронного двигателя, способа охлаждения тиристоров.

Класс тиристоров определяет повторяющееся напряжение Uв.макс.доп, т. е. максимально допустимое мгновенное напряжение, прикладываемое к тиристору в процессе коммутации в каждый период напряжения сети. Рекомендуемое рабочее напряжение тиристора определяется амплитудой напряжения сети и равно 0,8Uв.макс.доп. Если учитывать возможность неравномерного распределения напряжения на тиристорах, включенных в фазы обмоток асинхронного двигателя, то независимо от силовой схемы ТРН напряжение на тиристоре может оказаться равным амплитуде Uл.макс линейного напряжения. Характерной особенностью работы тиристоров в статорных цепях является то, что при отключении асинхронного двигателя напряжение на тиристорах значительно повышается за счет ЭДС, наводимых в обмотках статора двигателя затухающим полем ротора. Это напряжение может достигнуть (1,4÷1,8)Uл.макс. С учетом этого класс тиристора можно определить [8, с.156]

,

(6.9)

,

(6.9)

где k1 – коэффициент, учитывающий допустимое повышение напряжения в сети, принимаемый равным 1,05÷1,07;

k2 – коэффициент, учитывающий перенапряжения на тиристоре за счет затухающего магнитного потока ротора. Коэффициент k2можно принимать равным 1,4÷1,5 для асинхронных двигателей до5 кВт и 1,5÷1,8 для асинхронных двигателей большей мощности.

Выбор тиристоров по току для асинхронных двигателей значительно сложнее, так как он зависит от режима работы двигателя, характера пуска, способа охлаждения тиристоров и угла проводимости. Как правило, ТРН применяются для приводов с большим числом включений, поэтому при выборе тиристоров в основном следует учитывать пусковой ток. Предельный (номинальный) ток тиристора Iв доп, определяющий его типоразмер, в этом случае определяется как

,

(6.10)

,

(6.10)

где kiпуск –кратность пускового тока двигателя по отношению к его номинальному току;

Iном – номинальный ток двигателя, А;

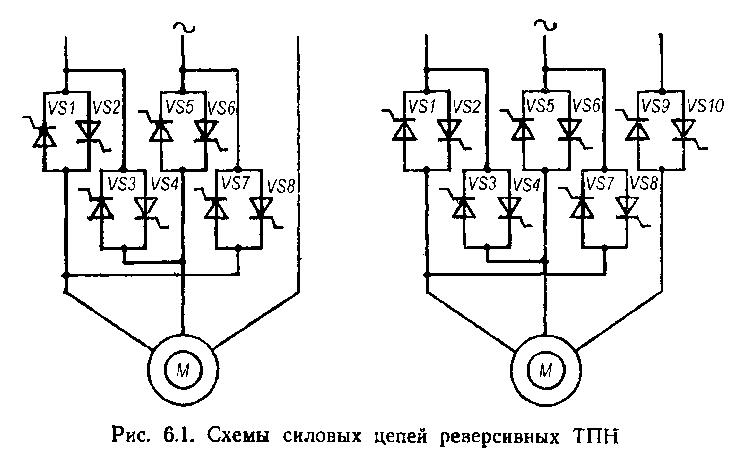

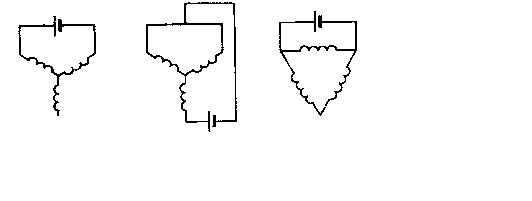

kcx – коэффициент, зависящий от схемы включения тиристоров. При встречно-параллельном включении kcx=2,22; для схемы треугольного коммутатора kcx=1,48 (рисунок 1); для симисторов kcx=1;

kо – коэффициент, зависящий от условий охлаждения и определяемый по каталожным данным тиристоров. При естественном охлаждении kо

с некоторым приближением может быть принят равным: для тиристоров на 50А – 0,5; на 100А – 0,4; на 160÷500А – 0,3.

Следует отметить, что поскольку тиристоры выбираются по пусковым токам, то в установившемся режиме работы асинхронного двигателя они будут работать с некоторой недогрузкой.

а) б) в) г)

а) встречно-параллельная схема; б) треугольный коммутатор; в) несимметричная реверсивная схема; г) симметричная реверсивная схема.

Рисунок 1 – Силовые схемы ТРН

Тиристоры, как и все полупроводниковые приборы, имеют малую перегрузочную способность, и для надежной работы электропривода следует предусмотреть соответствующую защиту, обеспечивающую такие значения тока и напряжения на тиристорах, которые по амплитуде и продолжительности не превосходили бы допустимых. Основными являются два типа защиты: от сверхтоков при коротком замыкании и перенапряжений.

При коротких замыканиях возможен выход из строя тиристора по двум причинам:

из-за превышения температуры полупроводникового кристалла во всем его объеме при длительном протекании тока больше предельного, когда мощность, рассеиваемая в кристалле, превысит допустимую;

из-за быстрого местного превышения температуры кристалла из-за кратковременном нарастании тока (высокое значение di/dt).

Перегрузки по току могут возникать и в установившемся режиме из-за несимметричного распределения тока между параллельно включенными тиристорами вследствие различий в их характеристиках. Чтобы избежать таких перегрузок, применяют специальные делители.

Защита тиристоров от токов короткого замыкания осуществляется с помощью быстродействующих предохранителей и автоматических выключателей. Для ограничения влияния скорости нарастания тока (di/dt) применяются насыщающиеся реакторы, включаемые между сетью и ТРН.

6.2 Выбор пусковых и тормозных устройств

6.2.1 Величины пусковых или тормозных сопротивлений определяют одновременно с расчётом механических или скоростных характеристик электродвигателя.

Выбор резисторов по нагреву производят для каждой ступени по эквивалентному длительному току Iэ.дл, А, который рассчитывают по выражению [10, с.137]

Iэ.дл=

kнI2ном ,

(6.11)

,

(6.11)

где kн – коэффициент, который для ступеней ускорения принимается равным 1,25, для ступени противовключения 1,00, для предварительной ступени 0,80;

I2ном – номинальный ток ротора, А;

Iдоп – длительно допустимый ток резистора, А.

6.2.2 Величина сопротивления динамического торможения двигателя постоянного тока может быть рассчитана аналитическим методом [9].

Для определения сопротивления добавочного резистора Rд, Ом, необходимо задаться максимальным тормозным моментом Мторм или током Iторм, который обычно принимают не более (2-3)Мном или (2-3)Iном:

Rд= ,

(6.12)

,

(6.12)

где nторм – частота вращения двигателя в начале торможения, мин-1;

n0 – частота вращения холостого хода, мин-1;

Uном – номинальное напряжение якоря двигателя, В;

Rя – сопротивление обмотки якоря, Ом.

6.2.3 Основным параметром кранового тормозного устройства является гарантированно развиваемый им тормозной момент [11]. Тормозной момент определяется усилием на измерительном рычаге, при котором начинается проскальзывание шкива или дисков тормоза.

Согласно правилам Госгортехнадзора каждый из установленных на механизме механических тормозов должен удерживать груз, составляющий 125% номинального, при его остановке только с помощью этого тормоза. С учётом того что коэффициент трения асбестовых материалов может меняться в зависимости от температуры поверхностей до 30%, тормоз в холодном состоянии должен развивать тормозной момент, составляющий не менее 150% от номинального, т.е. коэффициент запаса тормозного момента должен быть не ниже 1,5 расчётного момента Мт.р, Н∙м, который определяется формулой

Мт.р=

94mномvном ном/nном,

(6.13)

ном/nном,

(6.13)

где Мт.р – расчётный момент тормоза, Н·м;

mном – номинальная грузоподъёмность механизма подъёма, кг;

vном – номинальная скорость подъёма, м·с-1;

ном – КПД механизма при номинальной нагрузке;

nном – номинальная частота вращения тормозного шкива, соответствующая скорости vном, мин-1.

С учётом режимов работы механизмов тормозные моменты тормозов Мт, Н∙м, должны быть равны

Мт= kз.тМт.р, (6.14)

где kз.т – коэффициент запаса тормоза, принимаемый по таблице 3.

Таблица 3 – Коэффициенты запаса тормозов

Группа режимов |

Механизм подъёма |

|

один тормоз |

два тормоза |

|

1М – 3М(Л) 4М(С) 5М(Т) 6М(ВТ) |

1,50 1,75 2,00 2,50 |

1,25 1,25 1,25 1,25 |

Примечание:1) при двух тормозах на каждом приводе и двух приводах и более у механизма коэффициент запаса каждого тормоза должен быть не менее 1,1. 2) если применяются два тормоза и более, то запас торможения устанавливается в предположении, что весь груз удерживается одним тормозом. |

||

Тормозной момент тормозов, устанавливаемых на механизмах горизонтального перемещения, определяется исходя из условий обеспечения удержания механизма при наибольших внешних нагрузках с учётом задаваемого выбега и отсутствия нарушения сцепления колёс с рельсами

,

(6.15)

,

(6.15)

где G – масса передвигающегося механизма (моста, тележки), кг;

vг – номинальная скорость горизонтального перемещения, м·с-1;

S – установленный допустимый выбег, м;

tм – время от момента срабатывания конечного выключателя до начала механического торможения, с;

i – число механизмов с тормозами;

nр – расчётная частота вращения электродвигателя, соответствующая vг, мин-1;

Мст.макс – максимальный момент статической нагрузки, Н·м, для проверки выбега действующий в направлении движения (-); для проверки по сцеплению (+) на один двигатель;

‒ коэффициент трения колёс о рельсы;

‒ отношение числа

тормозящихся колёс к общему числу колёс.

‒ отношение числа

тормозящихся колёс к общему числу колёс.

tM= 0,12+tТ, (6.16)

где tТ – время срабатывания тормоза, принимается для электромагнитов 0,15-1,60с, электрогидравлических толкателей – 0,35-0,60с.

При несоблюдении неравенства должны быть увеличены либо устанавливаемый выбег S, либо отношение числа тормозящихся колёс к общему числу колёс.

6.2.4 Расчёт параметров источника постоянного тока для динамического торможения асинхронного двигателя [4]. Основные схемы включения статора в цепь постоянного тока приведены на рисунке 2. Наиболее предпочтительна схема, требующая самого меньшего тока при наиболее высоком напряжении.

а) б) в)

Рисунок 2- Схемы питания обмоток статора постоянным током при динамическом торможении.

Ток источника Iи, А, определяется

Iи= kIном, (6.17)

где k – коэффициент эквивалентного тока из таблицы 4;

Iном – номинальный ток двигателя, А.

Напряжение источника постоянного тока Uи, В

Uи= ,

(6.18)

,

(6.18)

где sном – номинальное скольжение двигателя;

Рном – номинальная мощность двигателя, Вт.

Мощность источника постоянного тока Ри, Вт, определяется

Ри= UиIи, (6.19)

Таблица 4 – Значения коэффициента эквивалентного тока

|

Схемы по рисунку 1 |

||

а |

б |

в |

|

Коэффициент эквивалентного тока k |

1,22 |

1,41 |

2,12 |

Выбор электромагнитных муфт

При расчёте и выборе муфт учитывают как статические, так и динамические нагрузки. Статические нагрузки определяются передаваемым крутящим моментом в установившемся режиме работы при условии, что Мс=const. При подключении муфтой кинематической цепи к приводному двигателю или при изменении режима его работы муфта воспринимает и передаёт динамические нагрузки, возникающие при переходных процессах [7].

Крутящий момент, передаваемый муфтой, определяют от ведущего звена. При выборе электромагнитных муфт определяют крутящий момент Мкрi, Н∙м, на i-том валу кинематической цепи, где установлена муфта

(6.20)

(6.20)

где Рном – номинальная мощность двигателя, Вт;

i ‒ КПД передачи от вала двигателя до i-того вала кинематической цепи, при отсутствии данных КПД элементов могут приниматься в соответствии с рекомендациями таблицы 5;

ni – частота вращения i-того вала, мин-1.