МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

Реферат на тему: Рулевое управление автомобиля МАЗ-500

Выполнил: Васильев А.И

Бочкарев А.А

Андреев С.В

Проверил: Давыдов Н.Д

Ижевск 2011

Рулевой механизм

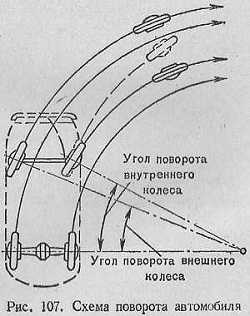

Изменение направления движения автомобиля осуществляется поворотом направляющих колес на соответствующий угол, что выполняется с помощью механизмов рулевого управления.

При движении автомобиля на поворотах необходимо, чтобы колеса как можно меньше скользили по поверхности дороги, т. е. чтобы движение было без юза.

Качение колес на повороте без скольжения возможно при условии, что линии продолжения осей всех колес пересекаются в одной точке, которая называется центром поворота автомобиля (рис. 107), и, кроме того, плоскости каждого колеса располагаются по касательной к окружности, по которой происходит движение колеса.

Эти условия выполняются, если внешнее колесо описывает дугу большего радиуса, а внутреннее — дугу меньшего радиуса. Таким образом, для поворота автомобиля необходимо поворачивать колеса на разные углы: внутренние колеса на большие углы, а внешние — на меньшие углы. Поворот управляемых колес на различные углы осуществляется рулевой трапецией соответствующей конструкции, однако она не обеспечивает всех условий, необходимых для качения колес без скольжения на диапазоне от малых до больших углов поворота. Поэтому рулевую трапецию конструируют так, чтобы условия для качения колес без скольжения более полно выполнялись при углах поворота, которые чаще встречаются в эксплуатации (до 12—15°).

Принципиальная схема рулевого управления современного автомобиля представлена на рис. 108.

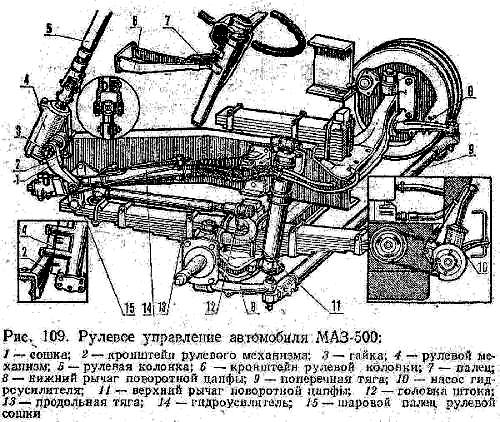

Она включает рулевой механизм, усилитель рулевого управления и рулевой привод. Действие рулевого управления заключается в следующем: при повороте рулевого колеса поворачивается рулевой вал управления. Усилие через рулевой механизм передается далее на вал рулевой сошки. Сошка, совершая маятниковое движение, перемещает шарнир но соединенную с ней продольную тягу. С этой же тягой имеет связь усилитель рулевого управления. Суммарное усилие от усилителя и водителя передается на двуплечий рычаг, укрепленный с левой стороны автомобиля. Этот рычаг поворачивает цапфу левого переднего колеса и одновременно передвигает поперечную тягу, которая вызывает поворот одноплечего рычага, связанного с цапфой правого колеса.

Рулевое управление современного автомобиля — один из наиболее ответственных механизмов. Повышение грузоподъемности и интенсивности эксплуатации повышает требования к рулевым управлениям автомобилей. Рулевое управление должно обеспечивать легкость и четкость управления, сохранение заданного направления движения и обладать высокой надежностью и долговечностью. Рулевое управление автомобилей МАЗ обладает высоким коэффициентом полезного действия и снабжено гидравлическим усилителем (гидроусилителем) и телескопической рулевой колонкой с рулевым колесом. Рулевое управление установлено в передней части автомобиля на левой продольной балке рамы, что обеспечивает хороший доступ к механизмам для их осмотра и обслуживания.

Рулевой механизм предназначен для передачи усилия от рулевого колеса к сошке, увеличения его при повороте управляемых колес, облегчая этим работу водителя. С помощью рулевого механизма сохраняется контроль за направлением движения автомобиля в случае наезда на препятствие или разрушения шины переднего колеса. Его устройство показано на рис. 110.

Механизм относится к типу винт-гайка, имеет постоянное передаточное число. Он прикреплен четырьмя шпильками к кронштейну, установленному на левом лонжероне рамы.

Рулевой механизм состоит из шариковой гайки-рейки 17, которая находится в постоянном зацеплении с зубчатым сектором 1 и винтом 11, установленными в картере 5.

Картер 5 является базовой деталью, обеспечивающей работу механизма. Полость картера уплотнена двумя резиновыми сальниками 3 я 16, а привалочные поверхности картера двумя крышками 8 и 20, картонными прокладками 6 и 22. В верхней части картера расположено отверстие для заливки масла, а в нижней — сливное отверстие. Отверстия заглушены резьбовыми коническими пробками 15 и 18.

Шариковая гайка-рейка 17 получает поступательное движение при вращении винта 11. На наружной поверхности винта и внутренней поверхности гайки-рейки имеется резьба полукруглого профиля. При сборке винтовой пары в полукруглые канавки винта и гайки-рейки закладываются шарики. Чтобы получить непрерывность потока шариков при вращении винта в гайке и для предотвращения выпадения шариков, в отверстия гайки-рейки вставлены две направляющие трубки 14, которые также заполняются шариками. Направляющие трубки 14 соединяют концы винтовых канавок гайки с ее средней частью и образуют таким образом две замкнутые независимые винтовые дорожки для качения и циркуляции шариков. Узел механизма, состоящий из деталей: винт, гайка-рейка и комплект шариков разукомплектованию не подлежат. Шарики, применяемые в механизме, подбираются по размеру с точностью до 2 микрон. Высокое качество обработки и высокая точность размеров подобранных деталей обеспечивают легкую и плавную работу механизма и высокий коэффициент полезного действия.

Винт 11 вращается в картере на радиально-упорных сферических подшипниках, один из которых запрессован в расточку картера, а другой в крышку 9. Натяг этих подшипников регулируют изменением числа регулировочных прокладок 7 под крышкой.

Зубчатый сектор 1 вращается в трех одинаковых игольчатых подшипниках 4 с наружными штампованными кольцами. Два из этих подшипников размещены в приливе картера 5, а один — в крышке 20. Зубчатый сектор имеет шесть зубьев, которые нарезаны на конической поверхности, что позволяет регулировать зазор в зацеплении с гайкой-рейкой, величина которого допускается не более 0,1 мм.

Для регулировки зазора служит винт 21, ввернутый в крышку 20. Сферическая головка винта размещена в расточке, выполненной в вале сектора 1.Сферической стороной головки винт упирается в каленую круглую пластинку 18, а плоской стороной — в гайку 19, ввернутую в резьбовую часть расточки сектора до выбора осевого зазора винта 21 при одновременном обеспечении свободного его вращения. Для предотвращения самовывертывания гайки 19 ее приваривают к сектору в одной-двух точках. Вращением винта обеспечивается осевое перемещение сектора и, следовательно, изменение зазора в зацеплении сектор — гайка — рейка. Положение винта после регулировки фиксируют контргайкой.

Вал сектора имеет конусный конец со шлицами. На этот конец устанавливается сошка и закрепляется корончатой гайкой. Для правильной установки сошки на торцах вала сектора и сошки имеются риски, которые при сборке необходимо совмещать.

Полный угол поворота сошки 80° (по 40° в каждую сторону от среднего положения). Для ограничения движения сошки при повороте рулевого колеса вправо имеется специальный упорный болт.

Рулевой механизм смазывается маслом МТ-16П, при температуре ниже 20° С рекомендуется масло АМГ-20 или А-У.

Гидравлический усилитель уменьшает усилие водителя на рулевое колесо, необходимое для поворота управляемых колес автомобиля и смягчает толчки и удары, действующие на рулевое управление при наезде колес на неровности. Его устройство включает: насос с бачком, распределитель, корпус шаровых шарниров и силовой цилиндр.

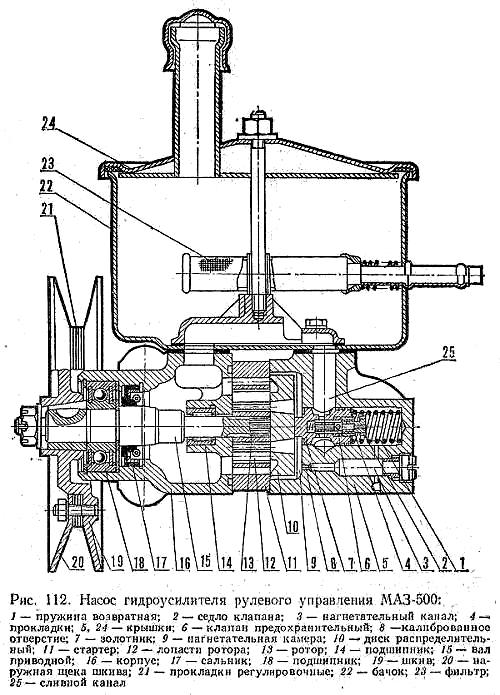

Насос (рис. 112) лопастного типа, двойного действия, установлен на левой стороне двигателя, имеет привод от шкива коленчатого вала через клиновидный ремень и при работающем двигателе работает постоянно.

В корпусе 16 насоса помещен приводной вал, качающий узел, включающий статор. 11 и ротор 13 с лопастями, распределительный диск 10. Корпус насоса закрыт крышкой 5, в которой размещен предохранительный клапан 6.

При вращении ротора масло переносится лопастями из полости всасывания в полость нагнетания. Под давлением 65—70 кгс/см2 масло вытесняется в нагнетательную камеру 9, из которой через калиброванное отверстие поступает в нагнетательную систему гидроусилителя.

Бачок — устанавливается на насосе, рабочей жидкостью заполняется через горловину в крышке 24 в количестве 4 литров (уровень жидкости в бачке должен находиться на 5—10 мм ниже верхней кромки). Заливаемая рабочая жидкость (летом — индустриальное масло 20, зимой — индустриальное масло 12) должна быть тщательно отфильтрована. Заливка производится через воронку с двойной мелкой сеткой. Применение загрязненного масла приводит к быстрому износу насоса.

Распределитель (рис. 113) состоит из корпуса 13 и золотника 15, На внутренней поверхности корпуса золотника имеются три кольцевые-канавки. Крайние из них сообщены между собой каналом и имеют связь с нагнетательной магистралью насоса. Средняя канавка сообщается через сливную магистраль с бачком насоса.

Золотник представляет собой стержень круглого сечения, соединенный жестко со стаканом 16 пальца 10 рулевой сошки. На поверхности золотника имеются две кольцевые канавки.

Корпус шаровых шарниров соединен болтами с корпусом распределителя. В нем размещены два шаровых пальца 10 и 9 для соединения с рулевой сошкой и с продольной рулевой тягой.

Оба пальца зажаты между сферическими сухарями усилием пружин. Степень сжатия пружин регулируется регулировочной шайбой 7.

Силовой цилиндр 1 соединен с корпусом 6 шарниров при помощи резьбового соединения и законтрен гайкой. Внутри силового цилиндра перемещается поршень 4 со штоком. Полость цилиндра закрыта с одной стороны пробкой, с другой стороны крышкой. В крышке установлено сальниковое уплотнение. От загрязнения шток защищен резиновым гофрированным чехлом.

На конце штока навинчена головка с резиновой и металлической втулками, благодаря которым обеспечивается шарнирное соединение гидроусилителя с кронштейном рамы.