- •Глава I основы металлургического производства чугуна и стали и металловедения

- •1. Производство чугуна и стали

- •Производство чугуна

- •2. Элементы металловедения

- •3. Диаграмма состояния железо-углерод

- •4. Диаграмма состояния железо-графит

- •5. Основные положения термической обработки

- •6.Виды термической обработки стали

- •8. Поверхностная закалка стали

- •9. Химико-термическая обработка стали

- •Контрольные вопросы

- •Глава 2 основные требования к стали для строительных конструкций и деталей монтажно-строительных машин

- •10. Классификация стали

- •Группы и классы прочности строительной стали

- •Классы прочности стали для газонефтепроводов

- •11. Основные требования к стали

- •И ударную вязкость kcu феррита (б)

- •Размеры ударных образцов различных типов

- •12. Дополнительные требования к стали

- •Глава 3

- •13. Углеродистые стали

- •Химический состав углеродистой стали обыкновенного качества, % не более

- •Механические свойства при растяжении и условия испытания на изгиб углеродистой стали обыкновенного качества в горячекатаном состоянии

- •Гарантируемые характеристики свойств стали углеродистой обыкновенного качества в зависимости от категорий

- •Минимальные механические свойства стали, поставляемой по категории 5

- •Химический состав (в %) стали углеродистой качественной конструкционной

8. Поверхностная закалка стали

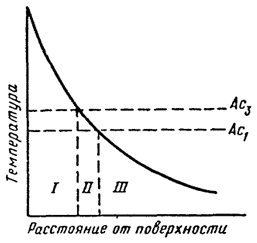

Поверхностная закалка заключается в нагреве поверхностного слоя детали до температуры, превышающей точку Ас3 (рис. 24), с последующим быстрым охлаждением со скоростью ν >νк. Температура детали от поверхности к сердцевине постепенно изменяется: в поверхностном слое I произойдет полная закалка (Т > Ас3), в слое II – неполная закалка (Т < Ас3) и в сердцевине III останется незакаленная зона (Т< Ac1). Соответственно при охлаждении на поверхности детали образуется твердая, износостойкая мартенситная структура, а в сердцевине сохранится исходная пластичная структура, обеспечивающая высокую динамическую прочность детали.

Наибольшее применение имеет закалка индукционным нагревом ТВЧ (высокочастотная закалка), предложенная и разработанная П.В. Вологдиным. Нагрев происходит очень быстро, поэтому окалина не образуется, коробление происходит незначительное, так как нагрев и охлаждение осуществляют только с поверхности.

Рис.

24. График изменения температуры нагрева

детали Т при поверхностной закалке

Рис.

24. График изменения температуры нагрева

детали Т при поверхностной закалке

Нагрев ТВЧ высокопроизводителен, позволяет закаливать детали различной конфигурации. Процесс закалки полностью автоматизирован. Глубина закалки точно регулируется, возможна и сплошная прокаливаемость.

Для каждой детали создают индуктор в виде петли или витка из трубок красной меди. Нагреваемую деталь помещают внутри витка индуктора. Переменный электрический ток высокой частоты проходит по индуктору, что приводит к возникновению внутри индуктора переменного магнитного поля. Это магнитное поле индуцирует (наводит) в металле детали, находящейся внутри индуктора, электрические вихревые токи (токи Фуко), которые вызывают нагрев поверхности детали до высокой температуры в течение нескольких секунд. Охлаждение проводят водяным душем с помощью специального душирующего устройства (спрейера). После выключения нагрева охлаждающую воду обычно подают через многочисленные отверстия на внутренней поверхности индуктора.

После закалки ТВЧ детали подвергают низкому отпуску. Применяют также закалку с самоотпуском, при которой охлаждение прерывают с таким расчетом, чтобы оставшаяся в детали теплота была достаточной для выполнения заданного отпуска. Ввиду значительной стоимости индуктора и установки закалку ТВЧ используют только при массовом и серийном производстве деталей.

9. Химико-термическая обработка стали

Химико-термической обработкой называют процесс поверхностного насыщения стали каким-либо элементом с последующей термической обработкой, что приводит к изменению состава, структуры и свойств ее поверхности.

Насыщение поверхности стали происходит диффузионным путем: при нагреве до определенной температуры в течение заданного времени для получения поверхностного слоя нужной толщины. При этом протекают следующие процессы: распад молекул в насыщающей внешней среде с образованием атомов насыщающего элемента (диссоциация), поглощение этих атомов поверхностью стали (адсорбция), проникновение насыщающих атомов в глубину стали (диффузия).

Насыщение стали углеродом носит название цементации, азотом – азотирования, одновременно углеродом и азотом – цианирования и т.д. Применяемая после цементации, азотирования, цианирования термическая обработка обычно состоит из закалки и низкого отпуска. Это позволяет получить твердую, износостойкую поверхность в сочетании с прочной или пластичной и вязкой ее сердцевиной, в зависимости от применяемой марки стали (легированная или углеродистая).

Цементация стали. Насыщение углеродом стали осуществляют в газовой и твердой средах.

Газовая цементация имеет наибольшее применение. Цель цементации – получение твердой, износостойкой поверхности детали обычно с мягкой, пластичной сердцевиной. Цементации подвергают детали из стали с низким содержанием углерода – до 0,25 % (возможно и до 0,35 %). После цементации концентрация углерода на поверхности детали достигает 0,8-1 % (заэвтектоидная структура, состоящая из перлита и сетки цементита). Содержание углерода постепенно убывает к сердцевине, состоящей из феррита и перлита (доэвтектоидная структура). При этом плавно изменяется и микроструктура. Цементацию осуществляют при нагреве выше точки Ас3 до температуры 900-950 °С.

Газовая цементация протекает быстро. Для получения, например, цементированного слоя 1,8 мм при температуре 930 °С требуется 8 ч. Ее осуществляют в герметически закрытых печах. Цементирующий газ нужного состава приготавливают отдельно и подают в печь. Цементирующие газы – окись углерода и предельные углеводороды (метан, этан, пропан, бутан и др.)· Наиболее часто применяют естественный природный газ (92–96 % метана) и др. При нагревании происходит разложение цементирующих газов с образованием атомарного углерода, который и диффундирует в сталь, образуя на ее поверхности цементированный слой.

При твердой цементации детали запаковывают в ящик, наполненный науглероживающим веществом – карбюризатором, которым служит древесный уголь с 10–30%-ными добавками углекислых солей, активизирующих карбюризатор. Процесс протекает очень долго – не один десяток часов для получения слоя нужной толщины.

Для получения высокой твердости и износоустойчивости цементированного слоя после цементации проводят закалку с температуры нагрева 820–850 °С и последующий низкий отпуск при температуре 150– 200 °С. Применяют и другие варианты закалки. После закалки и низкого отпуска структура поверхности стали представляет собой отпущенный мартенсит твердостью HRC 58–62. Структура сердцевины углеродистых сталей состоит из феррита и перлита, легированных – обычно из тростита или сорбита в зависимости от размера детали и марки стали. Цементации подвергают зубчатые колеса, поршневые пальцы, червяки, ролики подшипников и др.

Азотирование – процесс насыщения стали азотом. Азотированный слой сам по себе имеет высокую твердость и износостойкость, и его образование на поверхности деталей не приводит практически к изменению их размеров. Поэтому азотирование проводят на деталях окончательно обработанных (после закалки с высоким отпуском и шлифовки для доводки размеров). При азотировании детали нагревают в специальной герметически закрытой печи, через которую пропускают насыщающий газ - аммиак NH3 . Аммиак разлагается при температуре 500-700 °С с образованием атомарного азота, который диффундирует в поверхностные слои стали, образуя азотированный слой.

Азотирование применяют в основном для двух целей: повышение твердости и износостойкости и повышение коррозионной стойкости деталей. Для первой цели применяют специальные стали с содержанием легирующих элементов (например, хром, молибден, алюминий) . В данном случае азотирование проводят при температуре 500–550 °С. Атомарный азот, диффундируя в сталь, вступает в химическое взаимодействие с железом и легирующими элементами, образуя нитриды железа Fe2N, хрома CrN, алюминия AlN и др. Эти нитриды придают азотированному слою очень высокую твердость до HV 1200 (по Виккерсу). Процесс азотирования длительный (до 90 ч), что является его недостатком. Азотирование применяют для повышения износостойкости цилиндров моторов и насосов, зубчатых колес, штампов, пуансонов и т.д.

Для повышения коррозионной стойкости азотированию подвергают любые стали (обычно углеродистые) при температуре 600–700 °С в течение 0,5–1 ч. Такое азотирование называют декоративным.

Цианирование заключается в одновременном насыщении поверхности стали углеродом и азотом. Его осуществляют обычно в жидкой среде – расплавленных цианистых солях. Цианирование в газовой среде называют нитроцементацией. Диффузионному насыщению подвергают стали с содержанием углерода 0,2–0,4%. При цианировании и нитроцементации достигаются высокая твердость и износостойкость поверхности деталей после закалки и последующего низкого отпуска. Сердцевина сохраняется пластичной.

При получении слоя небольшой толщины до 0,3 мм цианирование проводят при температуре 820–860 °С в цианистых солях, содержащих NaCN, NaCl, Na2CO3. Детали закаливают непосредственно из ванны, твердость их поверхности составляет HRC 58–62 после низкого отпуска. При получении слоя толщиной до 2 мм цианирование проводят при температуре 930-960 °С в цианистых солях, содержащих NaCN, NaCl, ВаС12. Детали, вынув из ванны, охлаждают, а затем подвергают закалке и низкому отпуску. Недостаток цианирования – ядовитость цианистых солей.

Нитроцементацию осуществляют при температуре 850–870 °С в газовой смеси, состоящей из эндотермического газа (20% СО, 40% Н2, 40% N2) с добавлением 5–15% природного газа и 3–8% аммиака. Твердость поверхности деталей после закалки и низкого отпуска составляет HRC60-62.

Диффузионная металлизация представляет собой диффузионный процесс насыщения поверхности стальных деталей следующими металлами и металлоидами: хромом – хромирование, алюминием – алитирование, кремнием – силицирование, бором – борирование и т.д. Эти процессы проводят для повышения жаростойкости до температуры 1000 °С – хромирование, алитирование и др.; коррозионной стойкости и твердости до HV 2000 – борирование; износостойкости деталей –

46

хромирование, борирование и др. Насыщение элементами осуществляют в твердых, жидких и газовых средах при температуре 1000-1200 °С длительное время.

При диффузионной металлизации в твердой среде детали запаковывают в ящик с металлизатором и активаторами, в жидкой среде - детали опускают в расплавленный металл (например, алюминий), в газовой среде детали обрабатывают хлоридами различных металлов или металлоидов.