- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

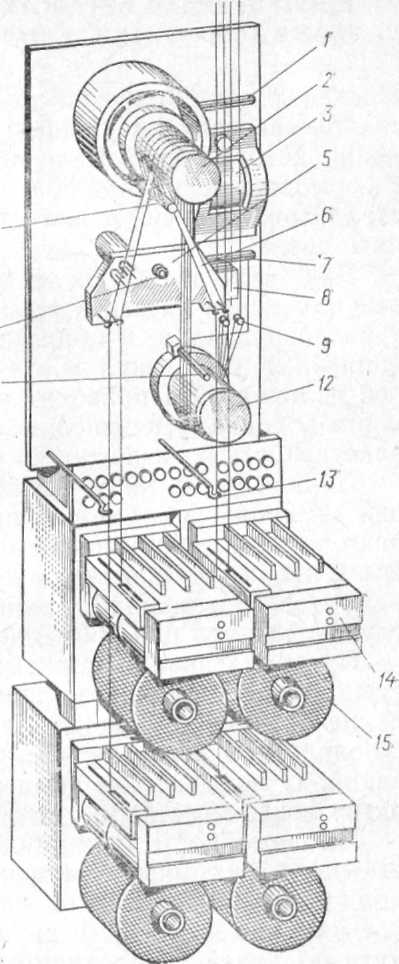

2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

Для формования полиамидных нитей используют машины с устройствами для плавления гранулята полимера и с централизованной подачей расплава полимера на формование.

Для формования технических нитей применяются машины ПП-1000-И и агрегаты МФ1-1000-КР18, МФ2-1000-КР18; для получения текстильных нитей — ПП-600-И, МФ-600-КШ24, SW4S, SRV-24; жгутовой нити — ФП-1000-КЖ18; для формования волокна — ВПК-150И. В состав агрегата МФ1-1000-КР18 входят напорно-формовочная машина НФ1-1000-КР18 и приемно-намоточная машина ПН-1000-КК18; в состав агрегата МФ2-1000-КР18 — соответственно машины НФ2-1000-КР18 и ПН-1000-КС18.

Машины для формования полиамидных волокон различаются рядом конструктивных особенностей. Например, машины ПП-600-И, ПП-1000-И имеют плавильные головки с W-образной решеткой; МФ-600-КШ24 и SRV-24 оснащены экструдерами для плавления гранулята полимера. На машинах НФ1-1000-КР18, НФ2-1000-КР18 и ФП-1000-КЖ18 бункера и плавильные устройства отсутствуют. Кроме того, машины различаются числом плавильных головок, их конструкцией и производительностью; расстоянием между прядильными местами; числом одновременно формуемых нитей; конструкцией приемных механизмов; размером получаемых паковок и рядом других особенностей.

Однако, несмотря на указанные различия в конструкции прядильных машин, технологические процессы формования полиамидных волокон отличаются друг от друга незначительно.

В производстве полиамидных нитей, особенно технического назначения, перспективно оснащение машин экструдерами для плавления полимера. При применении экструдеров повышается производительность и обеспечивается высокая однородность расплава и минимальное содержание низкомолекулярных соединений в нем.

На рис. 7.10 приведена технологическая схема машины МФ-600-КШ24 для многониточного формования текстильной нити, на которой установлен экструдерный расплавитель. Машина односторонняя, на 24 прядильных места.

Гранулят поликапроамида пневмотранспортом подается в бункер 1 машины емкостью 6000 л, где находится под избыточным давлением азота, равным 50—70 кПа. Затем гранулят через промежуточный бункер 2 емкостью 250 л поступает в вертикальный экструдер 3 (РВШ-63) с отношением длины рабочей части к диаметру, равным 25, где происходит плавление гранулята и перемешивание расплава. Дополнительно гомогенизация расплава осуществляется в смесительной насадке 4. После этого расплав поступает в формовочную балку, в которой установлены четыре формовочных блока с шагом 600 мм. Блоки объединяют прядильные насосы и четыре фильерных комплекта 6. При многониточном формовании применяются сдвоенные шестеренчатые насосы, которые обеспечивают дозирование расплава к двум фильерным комплектам.

Р ис.

7.11. Схема машины SW4S

фирмы «Бармаг» совмещенного процесса

формования и вытягивания: 1

и 7

—

нитепроводящие штанги; 2

и

12

— вытяжные

диски; 3

—

препарационная шайба; 4

и

11

— ролики; 5

—кронштейн;

6

— следящее

устройство; 8

и 10 —

всасывающие сопла; 9

—

режущее устройство; 13

— нитепроводник;

14

— подъемные

салазки; 15

—

бобина.

ис.

7.11. Схема машины SW4S

фирмы «Бармаг» совмещенного процесса

формования и вытягивания: 1

и 7

—

нитепроводящие штанги; 2

и

12

— вытяжные

диски; 3

—

препарационная шайба; 4

и

11

— ролики; 5

—кронштейн;

6

— следящее

устройство; 8

и 10 —

всасывающие сопла; 9

—

режущее устройство; 13

— нитепроводник;

14

— подъемные

салазки; 15

—

бобина.

Прием нитей на одном рабочем месте осуществляется на четыре бобины 12 — по две на одном бобине держателе. Раскладка нити на бобине осуществляется нитеводителями, которые совершают возвратно-поступа тельное движение от винтового барабанника. В зависимости от числа формуемых нитей на барабанчике нарезаются два или четыре винтовых замкнутых паза, в которые входят соответствующее число нитеводителей.

Машины с централизованной подачей расплава широко применяются для формования волокна, технических нитей и жгутовых нитей коврового ассортимента.

На машинах SW4S и SRV-24 совмещены процессы формования и вытягивания текстильных нитей.

Машина SW4S фирмы «Бармаг» (рис. 7.11) собирается из секций. Каждое прядильное место имеют четыре намоточные головки для одновременной намотки четырех или восьми нитей.

Нити, поступающие из сопроводительной шахты машины, разделяются с помощью нитепроводящей штанги 1 и, пройдя препарационную шайбу 3, поступают на обогреваемые вытяжные диски 2 и 12.

Каждая нить после схода с диска 2 проходит электромеханическое следящее устройство 6, обеспечивающее в случае обрыва нити автоматическое выталкивание режущего устройства 9 для перерезания нитей и включается сопло 8 для всасывания нитей.

На машинах совмещенного формования и вытягивания на ориентационное вытягивание поступает практически не закристаллизованная нить; это облегчает процесс вытягивания и позволяет увеличить кратность вытяжки, что особенно важно при получении технической нити. Поэтому весьма актуальным является создание машины совмещенного процесса формования и вытягивания для кордных полиамидных нитей, что позволит при скоростях примерно 2500 м/мин получать нить с кратностью вытяжки до 5.

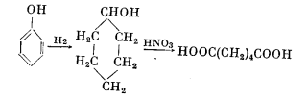

3.2 Получение адипиновой кислоты.

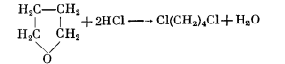

1. Эту кислоту из фенола получают по следующей схеме:

При гидрировании фенола образуется циклогексанол, который окисляют 65—68%-ной азотной кислотой при 45—60° С (без катализатора или в присутствии солей марганца, а также ацетата магния) в адипиновую кислоту.

2.Адипиновую кислоту можно получить и из циклогексана, который, так же как при производстве капролактама, окисляют кислородом воздуха до циклогексанола. Затем циклогексанол окисляют азотной кислотой до адипиновой кислоты.

3.Адипиновая кислота может быть получена также из бензола через нитробензол, анилин и циклогексанол; переработка циклогексанола в адипиновую кислоту производится по обычной схеме.

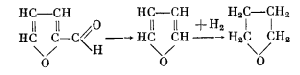

4.Из фурфурола адипиновую кислоту получают следующим образом. Фурфурол превращают в фуран, а затем — в тетрагидрофуран:

При взаимодействии тетрагидрофурана с хлористым водородом получается дихлорбутан:

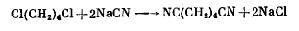

Обработкой дихлорбутана цианистым натрием получают динитрил адипиновой кислоты:

который омыляют до адипиновой кислоты.

Получение гексаметилендиамина из адипиновой кислоты

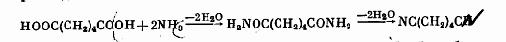

1.При пропускании паров адипиновой кислоты и аммиака над катализатором при 320—330° С образуется динитрил адипиновой кислоты:

Промежуточным продуктом реакции является диамид адипиновой кислоты.

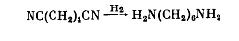

При гидрировании динитрила адипиновой кислоты на катализаторах (никель или кобальт) при температуре 160° С и давлении 20 ат получается гексаметилендиамин:

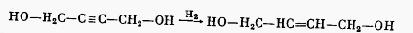

2.Гексаметилендиамин из ацетилена получают по следующей схеме. При взаимодействии ацетилена с формальдегидом образуется 1,4-бутиндиол :

![]()

При гидрировании 1,4-бутиндиола в присутствии никелевого катализатора получают 1,4-бутендиол:

В присутствии СUС12 1,4-бутендиол реагирует с НСN, и образуется дицианбутен:

![]()

Дицианбутен восстанавливают до гексаметилендиамина.