- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

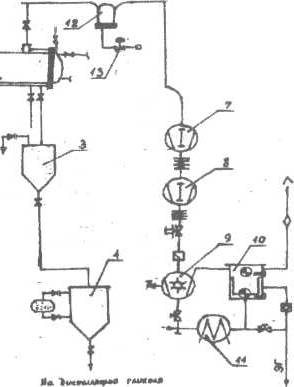

2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

Из подфильерного пространства формовочной машины предусмотрен отсос НМС. В верхней части обдувочных шахт установлены поворотные головки для отсоса паров НМС, выделяющихся при формировании.

Для растворения НМС в головки подается горячая вода. При обслуживании фильер головки отводятся в сторону, восстанавливают до гексаметилендиамина.

5.23 Закономерности жидко- и твердофазной дополиконденсации ПЭТ, химизм и технология процессов, принципы аппаратурного оформления.

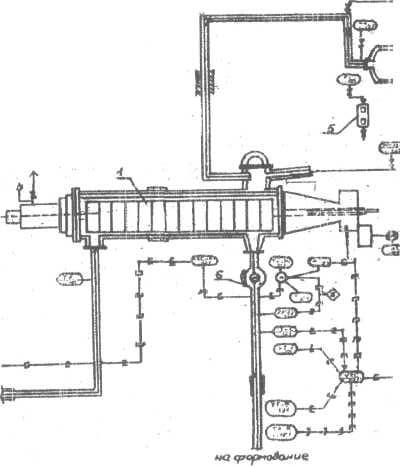

Описание стадии жидкофазной дополиконденсации ПЭТ процесса получения высокопрочных технических нитей

Процесс HVSR осуществляются в дополиконденсаторе при температуре 270-310°С, глубоком вакууме 0,05-0,4 МПа в тонком слое расплава. Схема процесса приведена на рис. Дополиконденсатор представляет собой горизонтальный аппарат (L=5000 мм, Н=1500 мм, D=800 мм, мощность привода 7,5 кВт, 1450 об/мин). Производительность аппарата 300-600 кг/ч.

Дополиконденсатор снабжен мешалкой, обогреваемой рубашкой для обогрева парами динила. При вращении мешалки обеспечивается распределение расплава в тонком пристенном слое, что позволяет существенно интенсифицировать процесс. В торцевые уплотнения вала мешалки подается в качестве затворной жидкости ЭГ из емкости 0,005 м под давлением 0,5 МПа.

Давление в линии подачи ЭГ на уплотнения измеряется регистрирующим прибором. Уровень заполнения аппарата контролируется системой LRCFHL с радиоактивным уровнемером, регулируется путем изменения частоты вращения шнека экструдера. Трехступенчатая вакуумная установка состоит из гликольколь-цевого насоса производительностью 180 мэ/час.

В систему первой ступени входят:

сборник ЭГ диаметром 650 мм, высотой 1100 мм, содержащий сито с площадью 1400 см3 и размером ячейки 150 мкм. Допустимая температура среды 60°С;

циркуляционный теплообменник с пропускной способностью, с размерами: диаметр 250 мм, длина 1000 мм, допустимая расчетная температура 60°С.

В качестве II ступени используется роторно-щелевой насос (насос Рутса) производительностью 700 м3/час с давлением всасывания 600 Па.

Привод: 4,6 квт, 2950 об/мин.

В качестве III ступени используются роторно-щелевой насос (насос Рутса) производительностью 5300 м3/час с давлением всасывания 60 Пз. Привод 13,5 квт, 1500 об/мин.

1 дополиконденсатор, 2 отделитель, 3 вакуумный шлюз, 4 сборник ЭГ, 5 сборник запорной жидкости, 6 разгрузочный насос, 7 насос Рутса 5000 м3/час, 8 насос Рутса 1000 м3/час, 9 гликолькольцевой насос, 10 сборник ЭГ, 11 теплообменник, 12 сепаратор, 13 клапан.

Рис. Технологическая схема жидкофазной дополиконденсации.

Абсолютное давление в дополиконденсаторе регулируется системой RPCAH за счет подсоса воздуха в сепаратор 12.

Отсасываемые вакуумной системой из дополиконденсатора летучие продукты попадают в отделитель (L=2200 мм, D=800 мм, Рраб=1 торр, Траб=150оС), где идет высаждение олигомеров. Отделитель представляет собой стальной горизонтальный аппарат, установленный с небольшим уклоном, снабжен двумя рубашками. Входная часть отделителя обогревается парами динила для предотвращения преждевременного отложения олигомеров ТФК. В рубашку, расположенную на выходной части отделителя, подается оборотная вода для осаждения легкокипящих отгонов реакции. Конденсат ЭГ с примесями олигомеров стекает через вакуумный шлюз (V=0,03 м3, L=1100 мм, D=400 мм) в сборник ЭГ, утилизируемый в дальнейшем путем огневого обезвреживания.

Несконденсировавшиеся в сепараторе 12 пары отсасываются вакуумным стендом в гликолевый бачок (10), оттуда в сборник ЭГ.

Отделитель подвергают очистке не реже одного раза в квартал. При этом вакуумный стенд сообщается с дополиконденсатором посредством байпасной линии.

Расплав ПЭТ из дополиконденсатора через воронкообразный штуцер поступает на выгружной шестеренчатый насос (поз. 6) НШ-500 (N33,^16,5 Квт, п=2500 об/мин), после насоса на линии расплава вмонтирован статический смеситель.

Давление в расплавопроводе регулируется системой PRCASH изменением скорости вращения привода выгружного насоса с блокировкой по верхнему значению 17 МПа.

Непрерывный контроль и регулирование удельной вязкости расплава обеспечивается системой VRC. Исходные данные для регулирования вязкости: температура и давление на измерительном участке расплава-провода, частота вращения привода выгружного насоса. Измерительный участок вязкости расположен между вьнружпым насосом и статическим смесителем. Инертная среда в дополиконденсаторе и в отделителе олигомеров создается подачей азота давлением 0,05 МПа.