- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

Формование из расплава волокон типа «тексин» имеет пока ограниченное промышленное применение. Термопластичный полимер синтезируют из полиэфира, диизоцианата и диола (удлинителя цепи)% Оптимальные условия получения такого полимера: 1 моль полиэтиленадипината, до 2 моль дифенилметандиизоцианата и 1 моль бутандиола реагируют 1 ч при 100°С, а затем 2—3 ч при 140°С. Образующийся продукт расплавляют при 160—180°С и формуют в волокно. После формования требуется дополнительная горячая обработка волокна, которая вызывает некоторую «сшивку» полимера. Известно также формование волокна (типа «эстан») при достаточно высокой темп-ре (выше 200°С) из макродиизоцианата с соответствующими добавками. Незначительная предварительная «сшивка» заметно повышает термическую стабильность расплава полимера при формовании волокна, в результате чего отпадает необходимость в дополнительной термообработке последнего.

Аналогичен и способ получения нитей по такому способу.

8.10 Свойства и области применения полиуретановых волокон

Специфическим св-вом ПУ-х в-н явл их высокая эластичность при нормальной Т. Обратимое удлинение ПУ-х нитей при нормальной Т сост 500 – 700 %, и по этому показателю они приближаются к резиновым нитям, но по сравнению с ними имеют ряд существенных преимуществ, осн-ми из кот явл-ся: возможность изготовления более тонких нитей, более высокая прочность, устойчивость к истиранию и изгибам и др.

ПУ-ые в-на вырабатываются с линейной плотностью от 2 до 400 текс. Они имеют низкую прочность (2-10 сН/текс) и поэтому чаще всего оплетаются другими синтетическими нитями. Но высокое обратимое удлинение позволяет использовать их в чистом виде.

ПУ-ые высокоэластические нити используются в основном для изготовления изделий народного потребления. Они придают изделиям высокую эластичность, упругость, формоустойчивость и долговечность. Из них изготавливают спортивные костюмы, купальники, предметы женской галантереи, чулочно-носочные изделия, а также эластичные медицинские бинты.

2.9 Подготовка высокомолекулярного пка к формованию.

Одним из эффективных направлений в разработке прогрессивных технологических процессов производства полиамидных нитей является создание непрерывных процессов получения поликапроамида и подготовки его к формованию с повышением единичной мощности аппаратов.

Существует два принципиально отличающихся непрерывных способа:

-непрерывный процесс полимеризации капролактама, демономеризации поликапроамида под вакуумом и подачи его непосредственно на формование, что позволяет в рамках единой технологической линии осуществить непрерывный процесс получения полимера и нити;

-непрерывный способ получения гранулята полимера и подготовки его к формованию. Он включает непрерывный процесс полимеризации капролактама с получением гранулята, экстракции низкомолекулярных соединений, сушки гранулята с последующим экструдерным формованием.

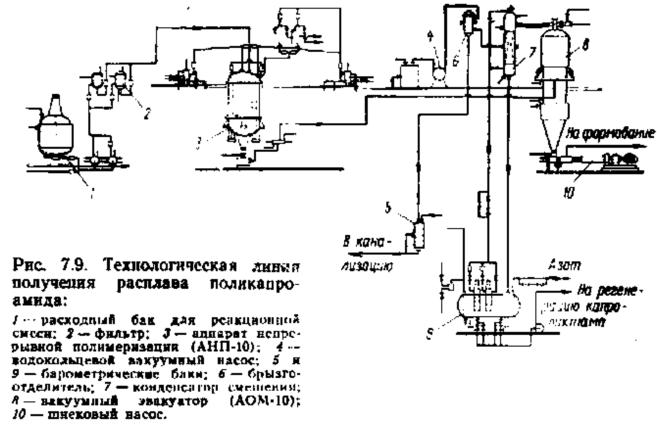

Технологическая схема непрерывного процесса получения расплава поликапроамида с подачей его непосредственно на формование приведена на рис. 7,9. Она включает установку приготовления реакционной смеси, установку АНП-10ЭМ и формовочную машину НФ-1000 КР18. В состав установки АНП-10ЭМ входят аппарат непрерывной полимеризации АНП-10 и вакуумный эвакуатор отгонки мономеров АОМ-10.

Технологическая схема непрерывного процесса получения гранулята полимера и подготовки его к формованию включает установку приготовления реакционной смеси, подогреватель, установку АНП-10ЭМ, экстракторы и сушилки непрерывного действия (агрегат НЭС).

Реакционная смесь капролактама из расходного бака установки приготовления реакционной смеси через специальный подогреватель — форполимеризатор подается в аппарат непрерывной полимеризации, а оттуда - в вакуумный эвакуатор.

Предварительный нагрев капролактама до 240-250°С перед аппаратом непрерывной полимеризации способствует ускорению процесса полимеризации. Объясняется это, по-видимому, появлением большого количества активных концевых групп в результате образования на этой стадии олигомеров.

Интенсификация процесса полимеризации капролактама позволяет повысить производительность АНП-10 с 10 до 15 т/сут.

Вакуумный эвакуатор (АОМ-10) в этой технологической схеме предназначен в основном для удаления влаги из расплава и дополнительной поликонденсации с целью увеличения молекулярной массы полимера. Остаточное давление в аппарате поддерживается на уровне 1З—26 кПа. Общая продолжительность нахождения расплава ПКА в аппарате при 260—280 °С составляет 5—6 ч. Относительная вязкость раствора полимера повышается до 3,0—3,3, содержание НМС до 6-8%. Затем расплав шнековым насосом подается на гранулирование в подводный гранулятор. Возможно получение крошки полимера и по классической схеме — литье в ванну с водой с образованием жилки и резка ее. Затем гранулят массонасосом подается в экстрактор непрерывного действия, который соединен с сушилкой непрерывного действия.

Гранулят поликапроамида с содержанием низкомолекулярных соединений 0,5—0,8% и влажностью 0,05% пневмотранспортом (в токе азота) подается в бункера формовочных машин.