- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

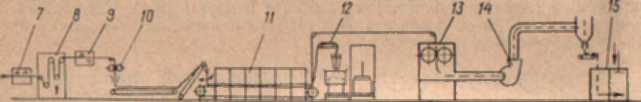

В производстве полиэфирного волокна все технологические операции после формования проводят непрерывно на штапельном агрегате, включающем различные машины и аппараты. Отечественной промышленностью для обработки полиэфирного волокна выпускаются штапельные агрегаты ША-24Л и ША-80Л производительностью соответственно 24 и 80 т/сут.

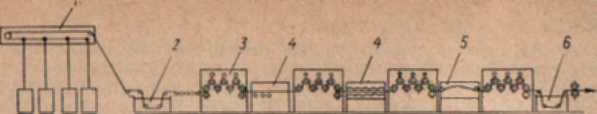

Принципиальная схема обработки полиэфирного волокну на штапельном агрегате приведена на рис

Первой технолог опрацией явл.комплектование жгута с пом. Шпулярника из поджгутиков, наход-ся в контейнерах.

Контейнеры

с волокном

Контейнеры

с волокном

Схема агрегата ША-24Л:1-шпулярник,2-ванна д/отмывки препарации,3-вытяж.стан,4-камера нагрева,5-устр.д/контактного нагрева,6,7-устр.д/нанесения антистат.препарации,8-компенсир.вальцы,9-пропарочная камера,10-гофрир маш,11-камера термофикс,13-резат.маш,14-пневмотранспорт,15-упаков.пресс

Жгут проходит через ванну, где отмывается от прядильной препарации, и поступает на вытяжную машину. После вытягивания жгут подается в гофрировочную машину для придания волокну извитости (четыре — шесть извитков на 1 см). Извитость повышает сцепляемость волокна и улучшает переработку полиэфирного волокна на текстильном оборудовании как в чистом виде, так и в смеси с другими волокнами. Принцип гофрировки заключается в механическом сжатии и прессовании жгута в специальной камере. Для фиксации извитка на волокне, снятия внутренних напряжений, возникающих в волокне при ориентационном вытягивании, и снижения последующей усадки волокна жгут подают в аппарат термофиксации. Это секционный аппарат с калориферами и камерой охлаждения. Жгутораскладчик равномерно раскладывает жгут на металлическую сетчатую ленту, которая проходит через аппарат термофиксацин. Длина аппарата 10—20 м; температура в аппарате термофиксации 120—140 °С. При термообработке в полиэфирном волокне протекают также структурные процессы, которые влияют на физико-механические свойства волокна. Для стабилизации этих процессов., а следовательно, и повышения равномерности свойств волокна требуется строгое выдерживание в аппарате термофиксации заданной температуры. После термофиксации волокно обрабатывают эмульсией антистатика для снижения электризации, после чего оно поступает на упаковку (если выпускается жгутовое волокно) или на резку (если выпускается волокно в резанном виде). Резка волокна осуществляется на резальной машине. Длина резки определяется ассортиментом выпускаемого волокна. Жгутовое волокно упаковывают в коробки, резанное—в кипы упаковочным прессом.

5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

ВОЛОКНО КОДЕЛ

Технология производства волокна кодел разработана американской фирмой «Теннеси Истмен Кодак» в 1958 г.

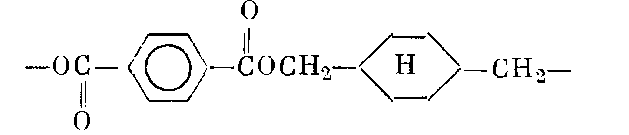

Сырьем для получения этого волокна служат диметилтерефталат и 1,4-диоксиметилтциклогексан Формула элементарного звена полиэфира

Температура плавления для полиэфира из 100% цис-изомера она равна 260 °С, для полиэфира с 95% mpaнc-изомера — 320 °С. В производстве обычным соотношением цис- и транс-форм является 1 : 2 и температура плавления полимера 290—295 °С. По другим данным , температура плавления волокна кодел равна 268—270 °С.

Области температурных переходов полиэфира кодел и полиэтилентерефталата очень близки. Кристалличность кодела ниже, чек кристалличность полиэтилентерефталата.

Относительно низкая прочность волокна кодел не играет существенной роли, если учесть остальные свойства этого волокна: относительно высокую эластичность (допустимый предел растяжения равен 2,1%) и особенно хорошую способность к переработке в смеси с хлопком, вискозным волокном и шерстью. Модуль эластичности кодела равен модулю эластичности шерсти.

to

На основе полиэфира кодел может быть получен широкий ряд сополиэфиров, в том числе обладающих очень высокой эластичностью, что позволяет отнести их к типу спандекс-волокон. Волокно формуют по мокрому способу в водную, спиртовую или углеводородную ванну со скоростью до 760 м/мин. После тепловой релаксации на 20% в атмосфере пара с температурой 200 °С получают нити с линейной плотностью 35 текс, с прочностью 36 мН/текс и удлинением 365%. Выпускается большей частью в виде волокна для переработкеистеме. по хлопчатобумажной с

ВОЛОКНО А-ТЕЛЛ

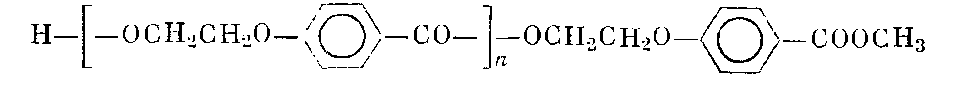

Волокно производят из полиэфира, являющегося продуктом поликонденсации п-оксиэтоксибензойной кислоты. Каждое элементарное звено полиоксиэтоксибензоата

содержит сложноэфирную группу и одну связь простого эфира. Концевые группы — гидроксильная и карбоксильная в метилированной форме.

Технологию производства волокна разработала японская фирма «Ко-коку Рейон». Полупромышленный выпуск волокна под торговой маркой А-Телл начат в 1968 г. фирмой «Юнитика» в объеме до 1,8 тыс. т/г.

Плотность полностью аморфного полимера найдена равной 1,312г/ см3, плотность кристаллитов α-формы составляет 1,386 г/см3. Температура стеклования аморфного продукта — 65° С, частично закристаллизованного — 84 °С. Максимальная скорость кристаллизации наблюдается при 140 С.

Волокно формуют из расплава, подвергают ориентационному вытягиванию и термофиксации. Выпускают волокно в виде нитей, жгута и штапельного волокна. Волокно А-Телл имеет шелкоподобный гриф. По свето-погодостойкости оно сравнимо с полиакрилонитрильным волокном; к растворам щелочей несколько более устойчиво, чем волокно из полиэтилентерефталата. Волокно А-Телл окрашивается некоторыми дисперсными красителями без давления или под небольшим давлением и при температуре до 110 ºС. Волокно А-Телл хорошо смешивается с шерстью, хлопком и вискозным волокном. Ткани, содержащие волокно А-Телл, обладают небольшим пиллингом. Нити А-Телл могут быть текстурированы всеми известными методами. В 1974 г. производство волокна А-Телл было прекращено.

Некоторые свойства лавсана сходны со свойствами шерсти, поэтому его часто используют вместо шерсти для удешевления ткани и придания ей водостойкости.