- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

5.33 Способы обдува при получении штапельного волокна.

Охлаждение нитей при формовании производят обдувкой их воздухом. Обдувочные устройства д создавать равномерный ламинарный поток. Каждая элементарная нить по возможности д охлаждаться одинаково.

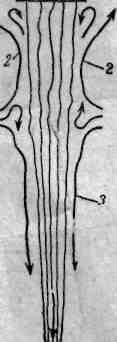

Схема направления потоков воздуха без обдувочного

устройства:1 — фильера; 2 — восходящие потоки; 3 — нисходящие потоки.

При отсутствии обдувки ниже фильеры создаются неконтролируемые турбулентные потоки воздуха, вызывающие колебания нити и, как следствие, увеличение ее неравномерности. Поэтому особое значение имеет гашение контролируемым потоком обдувочного воздуха колебательных движений нитей.

Обдувочные устройства с боковой обдувкой применяют только в производстве тонких полиэфирных нитей (линейной плотности до 25—30 текс) при круглых фильерах или без ограничения в случае использования прямоугольных фильер с небольшим числом рядов отверстий. Создание оптимальной эпюры распределения скорости обдувочного воздуха обеспечивают различного вида заслонками, плитами с отверстиями разного размера и формы, устанавливаемыми перед последними сетками поверхности выхода воздуха. Рекомендованы обдувочные устройства трапецеидальной формы с установкой ролика ниже точки затвердевания нити для направления ее в сопроводительную шахту и гашения колебаний. При использовании такой системы повышается равномерность нити по линейной плотности и снижается расход воздуха. Скорость воздуха в устройствах с боковой обдувкой регулируют в пределах 0,2—0,4 м/с.

Лучшие результаты достигаются при способе радиальной обдувки. По патенту, в центр пучка нитей, выходящих из фильеры круглой формы, вводят цилиндр со стенками из пористого материала, например, пористой бронзы или нержавеющей стали. Обдувочный воздух равномерно охлаждает все отдельные нити. Оптимальная высота цилиндра составляет 150—250 мм; цилиндр устанавливают на расстоянии 12—37 мм от зеркала фильеры. По-видимому, такое решение является самым простым и оптимальным для обеспечения равномерности обдувки всех нитей пучка, состоящего из 900—1000 и более элементарных нитей в случае производства штапельного волокна. Расход воздуха на одну фильеру при этом обычно равен 3—3,5м3/мин.

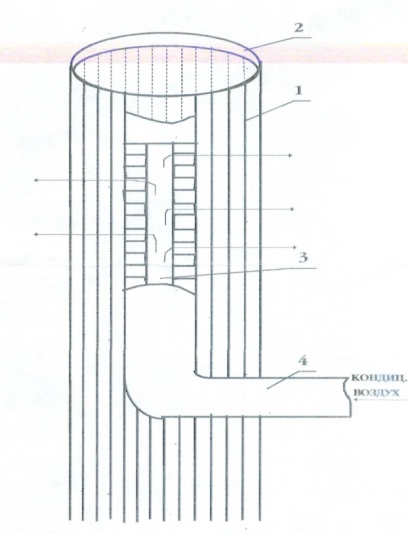

Шахта с поперечно-радиальным центральным обдувом обеспечивает лучшие результаты по сравнению с боковым обдувом. При большом числе элементарных нитей в пучке (до 1000 и более) боковой обдув создает неодинаковые условия охлаждения элементарных нитей с различных сторон пучка. На схеме:

пучок формуемых нитей; 2- фильера круглой формы; 3 - пористый цилиндр, т.е. центральная напорная камера; 4 - воздуховод.

Для этого в центр пучка нитей, выходящих из фильеры круглой формы, вводят свечу. Она состоит из воздуховода-патрубка, имеющего овальную форму в месте прохождения пучка, пористого цилиндра со стенками из пористого воздухопроницаемого материала, чаще всего из агломерированной бронзы, т.е. из спекшегося в пористые куски сплава меди с другими металлами, или нержавеющей стали, и сетки.

Воздух поступает через напорную трубу в свечу. Для удобства обслуживания фильерного комплекта и заправки машины свеча может опускаться вниз. Рассеченный на множество потоков воздух охлаждает вытекающие из отверстий фильеры струйки расплава. При этом обдувочный воздух равномерно охлаждает все отдельные нити.

Зона обдува ограничена перегородками. Оптимальная высота цилиндра составляет 150-200 мм; цилиндр устанавливается на расстоянии 12-37 мм от «зеркала» фильеры.

Такой вариант обдува особенно удобен при формовании штапеля, т.к. обеспечивает равномерность обдува всех нитей пучка, состоящего из 900-1000 и более элементарных нитей. Расход воздуха на одну фильеру при этом обычно равен 3-3,5 м3/мин. Недостаток: нагретый воздух, содержащий выделившиеся из формуемых струй НМС полимера, выбрасывается в помещение прядильного цеха.

Более технически сложный вариант центрально-радиальной обдувки. Ввод обдувочного воздуха осуществляют сверху, через канал в прядильном блоке.

Известны предложения способов обдувки полиэфирного волокна радиально к центру пучка нитей путем установки цилиндрической насадки или применением жалюзийных направляющих, создающих организованный поток воздуха, параллельный движению нитей.

С целью гашения колебаний нити ниже обдувочной части устанавливают ролики или различные неподвижные элементы с твердой поверхностью. Но трение нити об эти детали может вызвать повреждение волокна. Предложено пропускать нить через полуцилиндрическую насадку с подачей воздуха из нее и без касания нитью вогнутой поверхности.

Для обдувки обычно используют воздух с комнатной температурой. Дополнительно к обычной обдувке в ряде патентов предусматривают подачу горячего воздуха или пара непосредственно под зеркало фильеры, в основном с целью защиты ее от охлаждения.

Особую технологию охлаждения нити применяют при производстве достаточно грубых волокон, предназначенных для применения в качестве наполнительного материала для подушек, одеял, спальных гешков, зимних палаток. Такой материал требует устойчивой (лучше всего трехмерной) извитости, которую может обеспечить заведомо неравномерное охлаждение волокна сразу после фильеры.

В патенте описан способ асимметрической обдувки, приводящей к асимметрическому распределению двойного лучепреломления по сечению элементарной нити. В патенте этот же эффект достигают путем направления нитей по элементу с пористой поверхностью, покрытой тонким слоем холодной воды. Более простой способ описан в патенте, согласно которому выходящие из фильеры нити касаются поверхности охлаждаемого водой цилиндра. Трехмерная геликоидальная извитость реализуется после вытягивания нитей и последующего, их прогрева без натяжения.