- •1.1,1.2Химия и технология пр-ва полиамидных (па) волокон. Классификация па волокон, перспективы развития.

- •1) Аминокислот и их лактамов .

- •2.4 Технология и аппаратурное оформление синтеза пка

- •2.6 Непрерывные технологические процессы получения высокомолекулярного пка

- •2.11 Технологические варианты формования пка нитей и волокон

- •2.12 Технология и аппаратура для перевода пка в вязко-текучее состояние

- •2.20 Пром способ удаление низкомолекулярных соединений из поликапроамида.

- •2.21 Сушка гранулята пка

- •2.22 Конструктивные особенности прядильных машин для формования поликапроамидных текстильных нитей

- •3.3. Синтез аг-соли, химико-технологические аспекты синтеза.

- •3.9 Свойства и области применения технических и кордных нитей на основе па66.

- •3.10. Технологические схемы получения гладких и текстурированных текстильных нитей на основе ра66

- •3.11. Многониточное формование

- •3.12, 3.13 Всё про па-66 (полигексаметиленадипамид)

- •3.14 Свойства и области применения ра66 текстильных нитей

- •Методы гранулирования пэт.

- •4.1. Состояние и перспективы развития пр-тва пэф в-н и нитей.

- •4.2.Пэф нити на основе поли(этилентерефталата), поли(пропилентерефталата), поли(бутилентерефталата), поли(гидрокиалканоата).

- •4.3. Номенклатура полиэфирных волокон и нитей

- •5.0.0 Технологические особенности ориентационного вытягивания пэф комплексных нитей

- •5.25 Способы повышения адгезии полиэфирных технических нитей к резине

- •5.0 Свойства волокнообразующего пэт

- •5.3 Свойства дмт, предъявляемые требования.

- •5.4 Основные закономерности реакции пк дгт

- •5.9 Кинетическая модель и механизм процесса этерификации терефталевой кислоты этиленгликолем

- •5.10 Особенности проведения, технологические схемы и параметры получения пэтф по непрерывному способу из тфк и эг

- •5.11.Технология форм-я пэф в-н и нитей

- •Вопрос 5.13

- •5.19 Параметры процесса формования полиэфирных волокон и нитей

- •5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

- •5.26 Технологические схемы получения комплексных

- •5.27 Каблирование в производстве полиэфирных кордных нитей.

- •5.33 Способы обдува при получении штапельного волокна.

- •5.34 Отделка полиэф.Жгут.Волокна,закон-ти апп.Оформл.Ориент.Вытяжки,авиважа,термофикс.

- •5.35. Полиэфирные волокна шерстяного, хлопчатобумажного и льняного типов

- •5.36. Свойства, области применения полиэфирных штапельных волокон

- •5.37 Нетканые материалы на основе пэтф. Свойства, области применения.

- •6.5 Технологическая схема и аппаратурное оформление процесса получения полибутилентерефталатного волокна.

- •6.6 Свойства и области применения поли(бутелентерефталатных) волокон

- •6.8. Технологическая схема и аппаратурное оформление процесса формования полилактидных волокон

- •6.9 Свойства и области применения полилактидных волокон

- •7.1 Номенклатура полипропиленовых волокон и нитей

- •7.5 Особен процесса нитеобраз пп нитей poy and fdy

- •8.1 Технологическая схема процесса «спан-бонд»: подготовка полимера к переводу во вязко-текучее состояние.

- •8.4 Принциы аппаратурного оформления пр-сса «спан-бонд».

- •8.10. Cвойства и области применения нетканых материалов “спан-бонд”

- •8.1 Общие представления о строении и структуре волокнообразующих полиуретанов

- •8.2 Исходные вещества для синтеза волокнообразующих полиуретанов

- •8.3 Химические реакции при синтезе волокнооб.Полиуретанов.

- •8.9 Технологические параметры формования полиуретановых нитей по «расплавному» методу

- •8.10 Свойства и области применения полиуретановых волокон

- •2.9 Подготовка высокомолекулярного пка к формованию.

- •2.10 Технологические особенности переработки высокомоле- кулярного пка в технические нити.

- •2.17 Физико-химические закономерности ориентационной вытяжки поликапроамидных высокопрочных высокотермостойких (нмнт) кордных нитей и методы аппаратурного оформления этой стадии процесса формования

- •2.18 Современные технологические процессы производства поликапроамидных текстильных текстурированных нитей

- •2.27 Технологические схемы и параметры регенерации капролактама

- •3.1 Номенклатура полигексаметиленадипамидных нитей

- •5.7 Химия и технология получения волокнообразующего пэт при использовании в качестве исходного сырья тфк и эг.

- •5.8 Способы получения тфк.

- •Вопрос 7.2 Синтез изотактического полипропилена.

- •7.9 Свойства и области применения полипропиленовых волокон

- •8.7. Принципы формирования нетканого полотна из свежесформованных филаментов по технологии «спан-понд»

- •8.8 Способы формования полиуретановых нитей типа спандекс, эластан

- •5.39 Производство бикомпонентных полиэфирных волокон

- •2.5 Основные требования, предъявляемые к волокнообразующему пка.

- •5.3 Свойства дмт, предъявляемые требования.

- •2.7. Химизм, закономерности, параметры процесса получения высокомолекулярного пка.

- •2.8. Двухстадийный способ получения гранулята высокомолекулярного пка.

- •5.5. Технологические процессы получения пэт по периодической и непрерывной схемам на основе дмт и эг, параметры и принципы аппаратурного оформления.

- •2,25 Текстильно-технологические и физико-механические свойства поликапроамидных текстильных нитей

- •2.26Способы улавливания кл, выделяющегося в процессе нитеобразования

- •Описание технологических схем и аппаратурного оформления стадии твердофазной дополиконденсации пэт

- •5.24 Закономерности нитеобразования, ориентационного вытягивания и термофиксации при формовании полиэфирных технических нитей hmls, hmht, а также швейных ниток

- •7.8 Схема получения одноосноориентированных пленок, их фибриллирование, текстильная обработка пленочных (фибриллированных) нитей

- •8.7 Технологические схемы получения полиуретанов

5 .20 Принципы аппаратурного оформления производства полиэфирных текстурированных нитей

Основным ассортиментом полиэфирных текстурированных нитей являются малорастяжимые высокообъемные нити, предназначенные для изготовления верхнего трикотажа и тканей стабильных размеров и формы (типа кримплена). При получении малорастяжимой высокообъемной нити высокорастяжимую высокообъемную нить после ложного кручения подвергают дополнительной тепловой обработке. При этом изменяется форма извитости, происходит термофиксация нити и уменьшается степень ее растяжения, но сохраняются пушистость, мягкость и объемность. Существуют периодический и непрерывный процессы получения малорастяжимой высокообъемной полиэфирной нити. При периодическом процессе дополнительную тепловую обработку нити проводят отдельно в автоклаве или запарочной камере, либо в термокамерах, установленных на тростильно-крутилыных машинах. После термообработки высокорастяжимой полиэфирной нити в автоклаве паром при температуре 124 °С в течение 60 мин ее растяжимость снижается на 20—40%. Термообработку полиэфирной нити в автоклаве целесообразно совмещать с процессом крашения, так как вследствие плотной структуры полиэфирного волокна и отсутствия реакционноспособных функциональных групп крашение полиэфирных нитей проводят при повышенном давлении. В настоящее время в основном перешли на получение малорастяжимых высокообъемных нитей непрерывным способом на тех же машинах, на которых осуществляется текстурирование, устанавливая после механизма ложного кручения дополнительную термокамеру. Интенсивное развитие производства текстурированных полиэфирных нитей сопровождается дальнейшим усовершенствованием технологии и оборудования, направленным на создание новых высокоэффективных технологических процессов. К таким современным процессам откосится способ, основанный на высокоскоростном формовании полиэфирного волокна е последующим совмещением технологических стадий вытягивания и текстурироваиия. В этом случае при формовании на скоростях 3000 — 4000 м/мин получается предварительно ориентированная полиэфирная нить, что позволяет снизить кратность последующего вытягивания до 1,5—1,8. Ориентационное вытягивание на машинах текстурирования может осуществляться непосредственно в зоне текстурирования (в термокамере фиксации высокой крутки) за счет разности в частоте вращения дисков, установленных до и после термокамеры (например, на машине FK-6L-900) или вне ее. В последнем случае процесс вытягивания и текстурирования нити проводят последовательно, как, например, на машине ТК-Ю. Технологическая схема одной из последних моделей машин для текстурирования фирмы «Бармаг» (ФРГ) — машины FK-6L-900, предназначенной для получения малорастяжимых высокообъемных полиэфирных нитей, приведена на рис. 6.13.

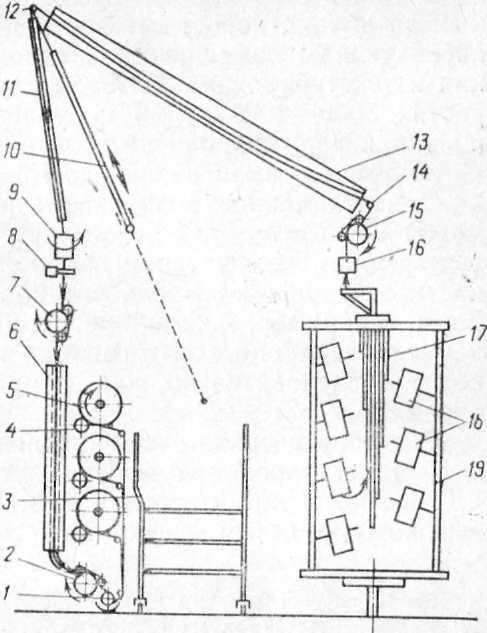

Рис 6.13 Технологическая схема машины FK-6L-900 фирмы «Бармаг»:1 — замасливающее устройство; 2, 7 и 15 — питающие устройства; 3 — подставка; 4 — фрикционный цилиндр; 5 —выходная паковка; 6 — вторая термокамера; 8 и 16— устройства контроля обрывов; 9 — механизм ложного кручения; 10 — манипулятор; 11 — пластина для охлаждения; 12 и 14 — нитерпроводники; 13 — первая термокамера; 17 нитенаправляющие трубки; 18 — входные паковки; 19 — шпулярник.

На машине совмещены процессы вытягивания и текстурирования. Машина оснащена механизмами ложного кручения фрикционного типа, обеспечивающими скорость кручения нити до 4 млн. об/мин, благодаря чему скорость приема текстурированной нити повышается до 900 м/мин. Машина имеет 216 рабочих мест; масса нити на выходной паковке составляет 5 кг. Для обеспечения термофиксации нити при таких скоростях размеры термокамер увеличены. Длина первой термокамеры, где осуществляется фиксация высокой крутки нити составляет 2 м, второй термокамеры для термостабилизации нити—1,5 м. Первая термокамера установлена на машине наклонно, что позволяет снизить высоту машины. Для ускорения охлаждения нити после выхода из первой термокамеры предусмотрено специальное устройство, которое представляет собой пластину, охлаждаемую водой. Нити с бобин 18, установленных на шпулярнике 19, через нитенаправляющие трубки 17, в которые они заправляются пневматически, и питающий механизм 15 подаются в первую термокамеру 13. Камера представляет собой нагревательную пластину длиной 2 м с двумя канавками для нитей. Перед питающим механизмом имеется контрольное устройство 16, которое прекращает подачу нити в случае ее обрыва в зоне текстурирования. Затем нити, обогнув нитепроводник 12, проходят охлаждающее устройство 11 и заправляются в механизм ложного кручения 9.

Благодаря механизму ложного кручения нити получают высокую крутку, которая фиксируется при термообработке в первой термокамере. Одновременно в зоне кручения за счет разности частоты вращения питающего устройства 15 и промежуточного устройства 7 нити вытягиваются. Охлажденные нити после механизма ложного кручения раскручиваются, приобретая при этом повышенную объемность и высокую растяжимость, и через питающую пару 7 подаются во вторую термокамеру 6 длиной 1,5 м. В этой термокамере происходит термостабилизация текстурированной нити (снижается ее растяжимость). После этого нити, пройдя замасливающее устройство, наматываются на выходные паковки 5. Заправка нити в первую термокамеру и охлаждающее устройство осуществляется манипулятором 10. Ниже приводятся параметры получения малорастяжимой текстурированной полиэфирной нити при совмещении процессов вытягивания и текстурирования:

Кратность вытягивания нити 1,5-1,8

Величина крутки нити, витков/м 2300-2500

Температура, °С

в зоне вытягивания и крутки 200-220°С

(в первой термокамере) в камере

термостабилизации высокорастяжимой нити (во второй термокамере)

190-200°С

Нагон нити в зоне термостабилизации (для обеспечения необходимой усадки высокорастяжимой нити), % 12-14

Производство текстурированных нитей по схеме высокоскоростное формование полиэфирной нити и совмещение процессов вытягивания и текстурирования имеет существенные преимущества перед классическим: более высокие технико-экономические показатели: отпадает необходимость в вытяжных машинах, что обусловливает уменьшение производственных площадей. Кроме того, вследствие применения значительно больших входных паковок (в несколько раз больше, чем на вытяжных машинах) уменьшается продолжительность заправки при текстурировании, благодаря чему снижается трудоемкость; повышается качество текстурированной нити, в частности улучшаются объемность и равномерность накрашивания. Получаемая при высокоскоростном формовании частично ориентированная полиэфирная нить более равномерна и имеет более стабильную структуру, поэтому колебания в натяжении при сматывании нити с входных паковок не сказываются отрицательно на свойствах нити. Кроме того, такая нить может более длительное время выдерживаться между формованием и текстурированием, не осложняя процессы ориентационного вытягивания и текстурирования без ухудшения накрашиваемости.