- •2. Моделирование сложного теплообмена в камерной печи периодического действия

- •2.1 Описание объекта математического моделирования

- •1. Водоохлаждаемая заслонка; 2. Волокнистая футеровка; 3. Выкатной под;

- •4. Садка валов; 5. Отверстия для отвода продуктов сгорания; 6. Скоростные горелки; 1-5 — термопары, установленные в садке, п1-п6 — контролирующие термопары.

- •2.2 Постановка задачи моделирования и формулировка модели

- •2.2.1 Основные допущения, используемые в модели

- •2.2.2 Постановка задачи расчета газодинамики

- •2.2.3 Постановка задачи расчета сложного сопряженного теплообмена

- •2.3. Проверка адекватности математической модели

- •2.4 Исследование процесса нагрева роликов мнлз в печи № 6 ооо «ссм Тяжмаш» при изменении расположения горелочных устройств

- •Выводы по главе 2

2.3. Проверка адекватности математической модели

Результаты натурного эксперимента на печи № 6 в условиях кузнечно-прессового цеха заимствованы из работы /171/.

Экспериментальная садка была сформирована из роликов машин непрерывного литья заготовок из стали 24ХМ1Ф диаметром 380 мм и длинной 2600 мм. Общая масса садки составила 35,43 т. Заготовки были загружены в остывшую печь и их нагрев сопровождался одновременным разогревом печи.

Для определения температуры рабочего пространства при натурном эксперименте использовались 6 хромель-алюмелевых термопар, расположенных в боковых стенах печи на высоте 1 м от поверхности пода. Для измерения температуры поверхности роликов использовались 7 гибких термопреобразователей градуировки ХА с диаметром электродов 3,2 мм. Термопары были установлены в характерных точках роликов: на нижней и верхней поверхности. Показания приборов регистрировались с интервалом 60 минут.

Режим термической обработки экспериментальной садки включал следующие стадии: нагрев со скоростью 80 0С/ч до температуры 680 0С; выдержка при температуре 680 0С/ч 5 часов; нагрев со скоростью 30 0С/ч до 900 0С; выдержка при 900 0С 11 часов.

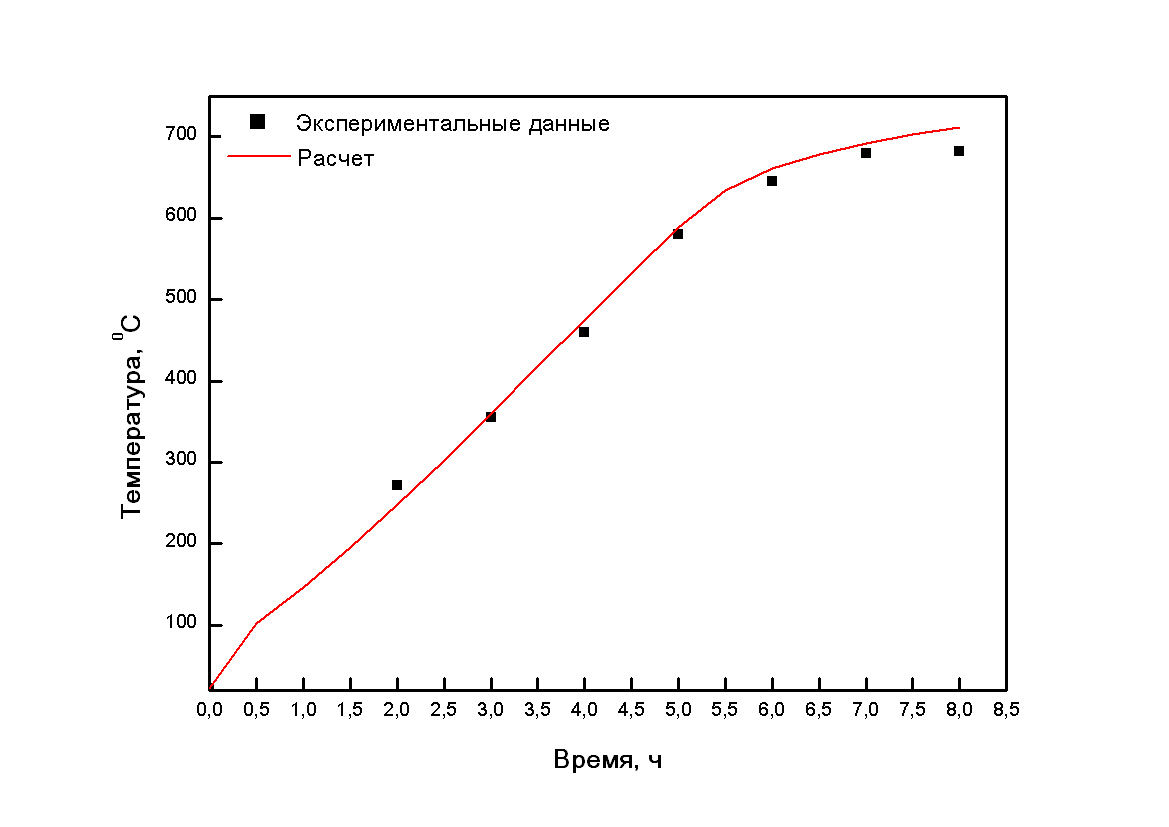

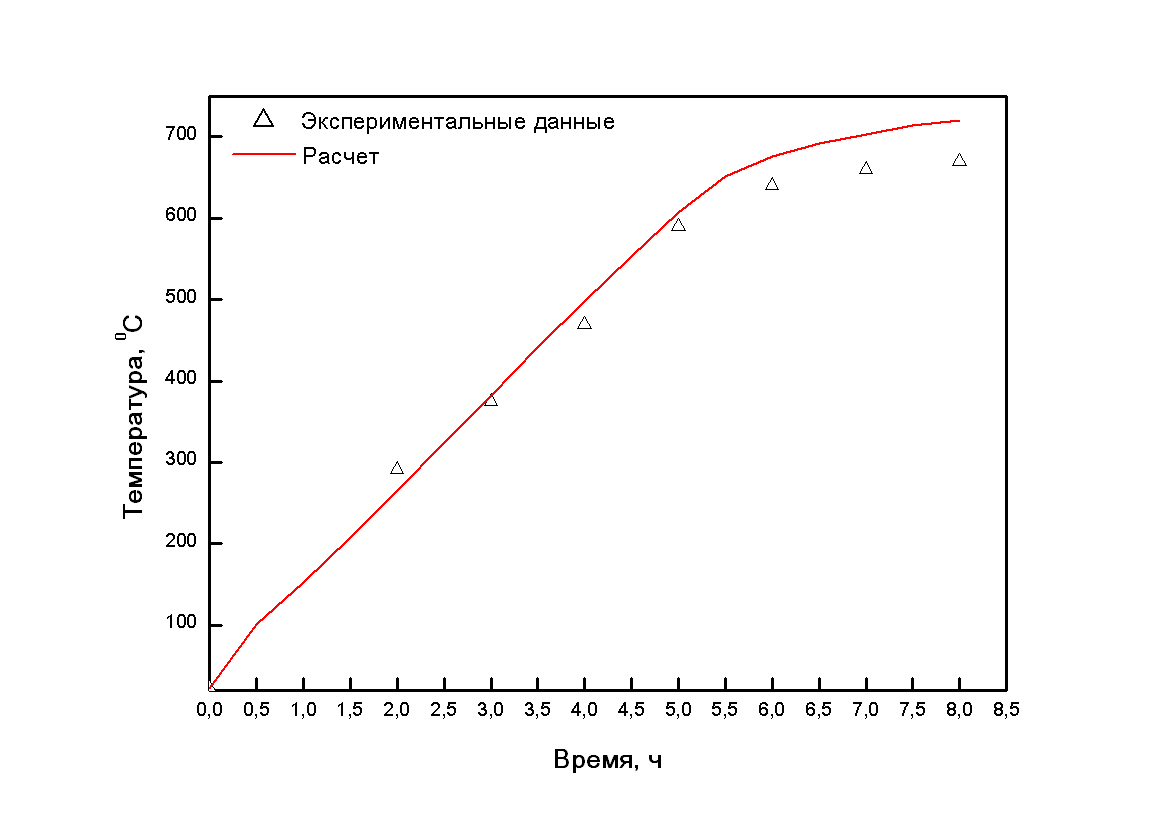

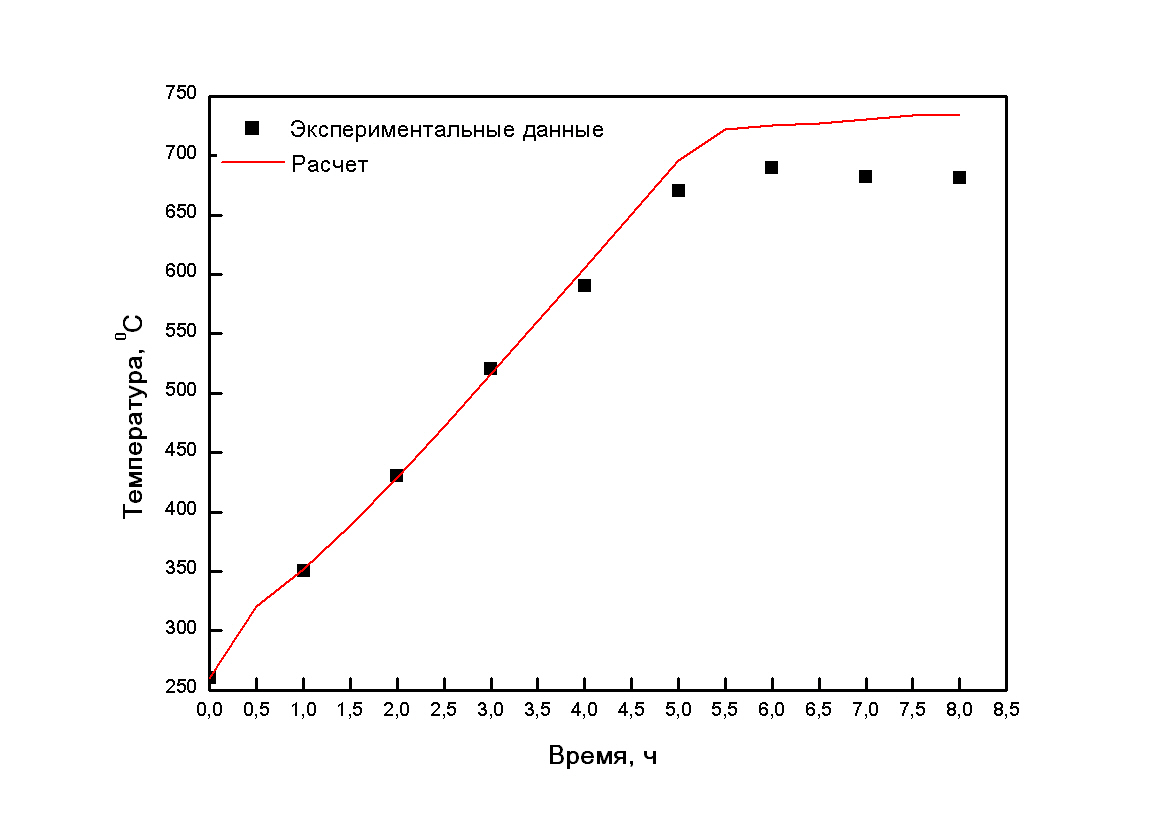

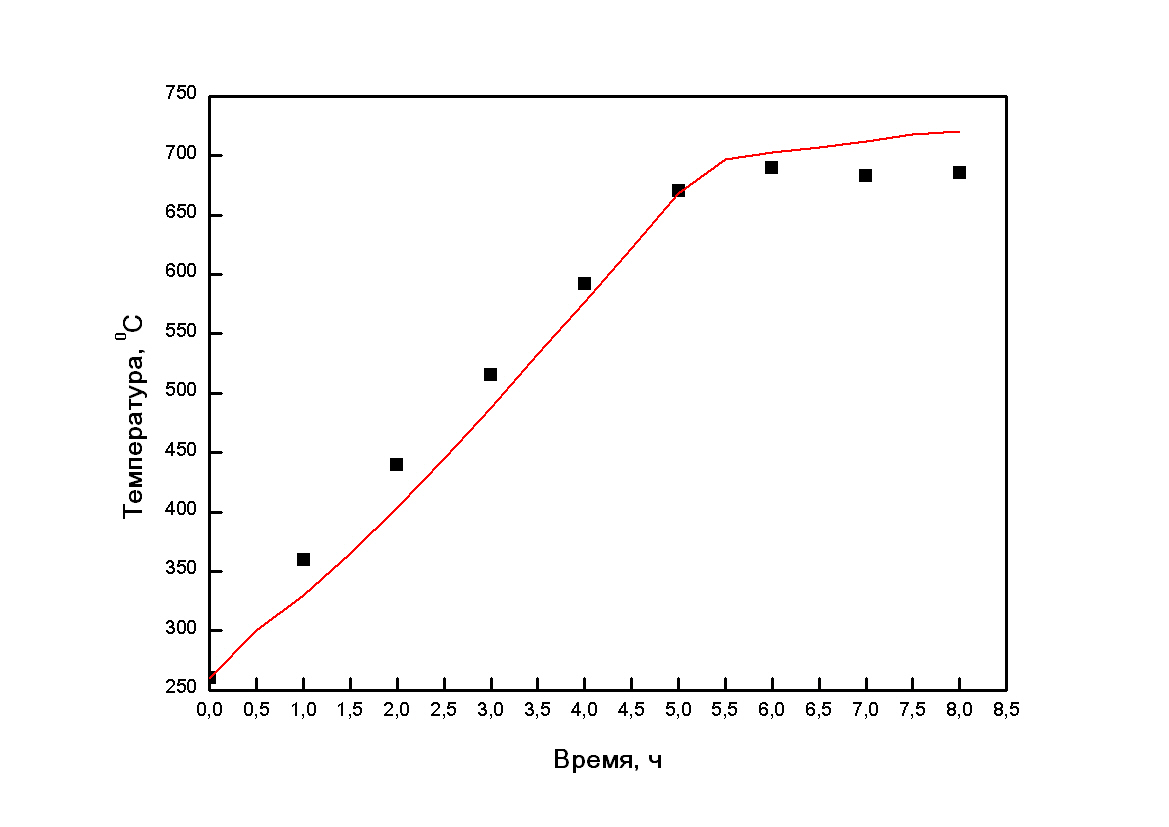

На рисунке 2.5-2.9 показаны зависимости изменения температуры поверхностях роликов МНЛЗ во времени в характерных точках садки (см. рис. 2.1). На этих же графиках маркерами помечены экспериментальные данные. На рисунках 2.10-2.14 показано изменение температуры газовой среды во времени в соответствующих точках (см. рис. 2.1).

Как видно, получено удовлетворительное совпадение результатов численного моделирования и натурного эксперимента. Относительная разница не превышает 8,5% даже на стадии технологической выдержки. Завышенные значения температур в период выдержки объясняется недостаточной герметичностью рабочего пространства печи во время эксперимента /171/, вследст-

Рис. 2.5 Изменение температуры металла во времени в точке 1

Рис. 2.6 Изменение температуры металла во времени в точке 2.

Рис. 2.7 Изменение температуры металла во времени в точке 3

Рис. 2.8 Изменение температуры металла во времени в точке 4

Рис. 2.9 Изменение температуры металла во времени в точке 5.

Рис. 2.10 Изменение температуры газовой фазы во времени в точке П1.

Рис. 2.11 Изменение температуры газовой фазы во времени в точке П3

Рис. 2.12 Изменение температуры газовой фазы во времени в точке П4

Рис. 2.13 Изменение температуры газовой фазы во времени в точке П5

Рис. 2.14 Изменение температуры газовой фазы во времени в точке П6

вие чего имел место неконтролируемый подсос холодного воздуха. Поскольку в математической модели подсос холодного воздуха не учитывался, перерасход топлива в эксперименте привел к завышенным значениям температур в рабочем пространстве и контрольных точках садки.

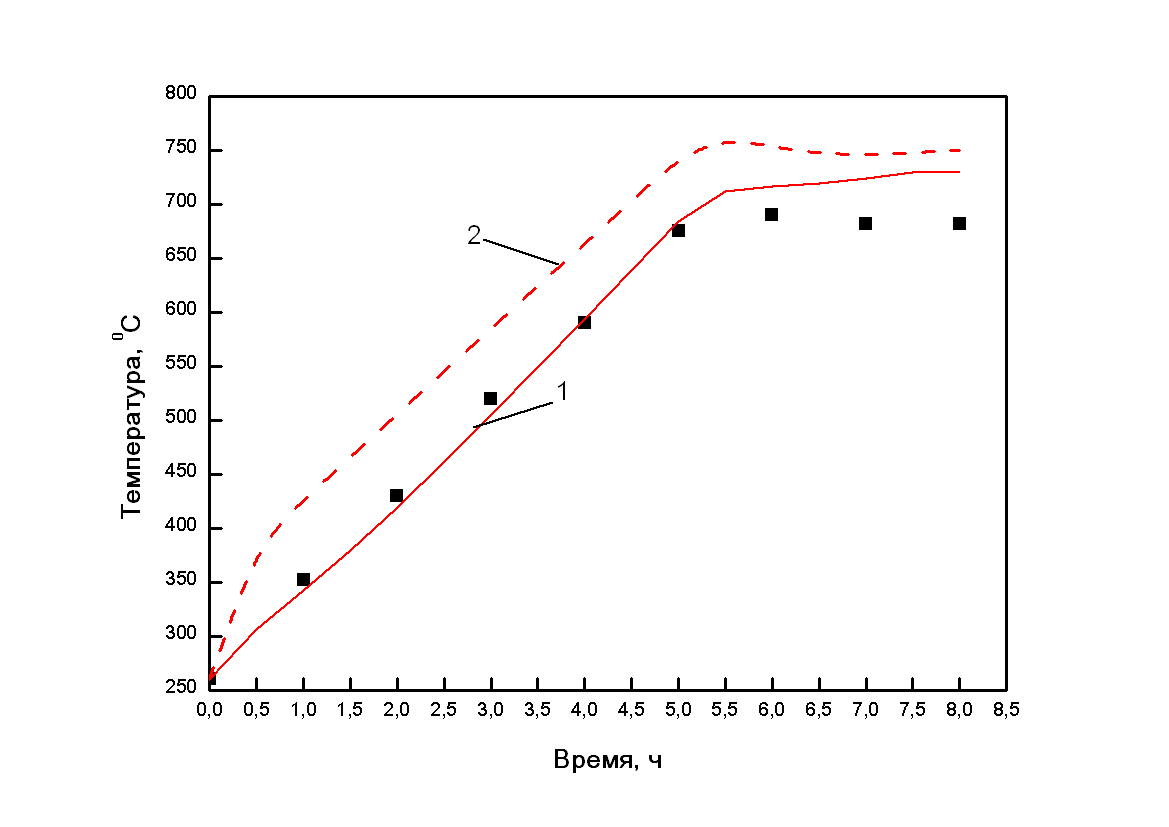

На рис. 2.15 (в качестве примера взята точка П2) приведен результат расчета температуры спая печной термопары (1) и газовой фазы (2). Из рис. 2.15 можно сделать следующие выводы: во-первых, как было показано выше, «радиационная» температура (1) действительно имеет смысл температуры спая термопары, установленной в данной точке печи, во-вторых, рассчитанная из уравнения энергии (2.23) температура газовой фазы (2), имеет более высокое значение, чем рассчитанная из (2.25) «радиационная» температура. Их разница тем меньше, чем меньше разница температур садки, кладки и газовой фазы. Последнее объясняется тем, что с помощью термопары, установ-

Рис. 2.15 Изменение температуры во времени в точке П2:

1 — расчетная температура спая печной термопары («радиационная» температура),

2 — расчетная температура газовой фазы, ■ — температура спая печной термопары в эксперименте.

ленной в газовой фазе, может быть получена эффективная, т.е. некая средняя (с учетом лучистого теплообмена между кладкой, садкой и газовой фазой), температура. Понятно, что наиболее близкие значения температур кладки, садки, газовой фазы, а значит и эффективной температуры, имеют место на стадии технологической выдержки.

Указанный выше факт давно известен как источник методической ошибки при измерении температуры газа с помощью контактных датчиков температуры и может быть устранен, если для измерений используется, например, аспирационная термопара.

Полученная математическая модель может быть использована для получения информации о нагреве металла при изменении различных параметров. Например, нами была изменена схема расположения горелочных устройств. Результаты этих исследований приведены ниже.