- •Глава5.Комплексы контроля параметров гтд.

- •Назначение, функции, состав приборов контроля силовых установок. Требования к точностным характеристикам.

- •2.2Чувствительные элементы датчиков давления

- •2.3Схемы включения датчиков давления.

- •2.4Полупроводниковые тензодатчики

- •2.5.Металлические тензодатчики

- •2.6.Пьезорезонансные датчики

- •2.7.Струнные датчики

- •2.8.Емкостные датчики

- •2.9.Волоконно-оптические датчики

- •2.10.Индуктивные датчики

- •2.11.Потенциометрические датчики

- •2.12.Структурные и математические модели датчиков давления.

- •2.13.Точностные характеристики датчиков давления.

- •Заключение.

- •Контрольные вопросы

Глава5.Комплексы контроля параметров гтд.

КАНАЛ ИЗМЕРЕНИЯ ДАВЛЕНИЯ

|

Содержание | ||

|

|

|

|

|

1. |

Назначение, функции, состав приборов контроля силовых установок. Требования к точностным характеристикам.……………………………………....... |

3 |

|

2. |

Канал измерения давления…………………………….... |

6 |

|

2.1. |

Разновидности датчиков давления, их назначение........ |

8 |

|

2.1.1. |

Полупроводниковые тензодатчики.................................. |

8 |

|

2.1.2. |

Металлические тензодатчики………………………….. |

10 |

|

2.1.3. |

Пьезорезонансные датчики……………………………... |

11 |

|

2.1.4. |

Струнные датчики …………………………………......... |

13 |

|

2.1.5. |

Емкостные датчики…………………………………….... |

16 |

|

2.1.6. |

Волоконно-оптические датчики………………………... |

19 |

|

2.1.7. |

Индуктивные датчики ……...……………………........... |

20 |

|

2.1.8. |

Потенциометрические датчики……………………….... |

21 |

|

2.2. |

Чувствительные элементы датчиков давления………... |

22 |

|

2.3. |

Схемы включения датчиков давления………………..... |

27 |

|

2.4. |

Структурные и математические модели.......................... |

28 |

|

2.5. |

Точностные характеристики датчиков давления…….... |

31 |

|

|

Заключение…………………………………………….… |

32 |

|

|

Контрольные вопросы………………………………….. |

33 |

|

|

|

|

Назначение, функции, состав приборов контроля силовых установок. Требования к точностным характеристикам.

Системы контроля и измерительные информационные системы – это системы, предназначенные для количественной оценки состояния параметров объекта исследования или управления путём проведения различных операций измерения, обработки измерительной и контрольной информации, хранения, передачи и выдачи её в виде именованных чисел, графиков, суждений и т.п. человеку, вычислительной машине или системе управления.

Измерительные информационные системы контроля и управления силовых установок современного самолёта включают системы контроля, обработки и представления информации о техническом состоянии двигателей самолёта, вспомогательной силовой установки, масляной и топливной систем.

Таким образом, информационная измерительная система авиационных силовых установок должна осуществлять:

непрерывный контроль состояния силовой установки в условиях полета для обеспечения летчика краткой и достоверной информацией в данный момент времени;

регистрацию информации, нужной для оценки измерения и прогнозирования состояния ответственных деталей, узлов и систем с целью обеспечения необходимыми данными службы технической эксплуатации.

Реализация этих функций позволит предотвратить вторичные разрушения в двигателе, повысить эксплуатационную надежность и безопасность полетов, сократить трудозатраты на техническую эксплуатацию и расход запасных частей, а также время простоев самолетов.

Информационные системы включают в себя аппаратуру для получения исходных данных (датчики), электронную аппаратуру для обработки этих данных и устройства отображения и регистрации данных.

Они применяются как в полете — для анализа данных и установления диагноза, сообщения экипажу четкой рекомендации по производству полета и указания на ремонт, необходимый по прибытии к месту назначения, так и на стоянках— для указания вида ремонта самолета и его систем (по месту стоянки или в мастерских), и ремонтных мастерских — для сведения до минимума затрат на ремонтные работы за счет точного диагноза неисправностей и реализации метода технического обслуживания и «по фактическому состоянию».

При применении систем контроля предусматривается непрерывный опрос датчиков на всех этапах работы двигателя, включая переходные режимы (запуск, приемистость и выключение).

Правильность измерения параметров обеспечивается путем отсева заведомо выпадающих значений. Чтобы исключить влияние помех, выбирается соответствующая частота опроса, а полученные значения осредняются. Одновременно параметры проверяются на превышение установленных пределов для выдачи сигналов предупреждения.

Р ис.

1.

Информационная

измерительная система силовой установки

ис.

1.

Информационная

измерительная система силовой установки

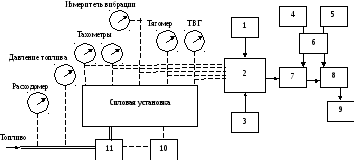

На рис. 1 показана система силовой установки, в которой наряду с традиционным комплексом приборов контроля, автоматом дозировки топлива 11 и блоком автоматического запуска 10 применяется устройство для ввода программ контроля 4, узел ручного ввода программ 5, преобразователь аналоговых и дискретных сигналов 2, счетно-решающее устройство 7, коммутатор 8, блок памяти 6, устройство ручного ввода команд 3, органы управления 1, устройство 9, выдающее информацию в регистратор и кабину экипажа.

В связи с применением машинной обработки параметров возникли возможности повышения точности измерений путем использования систем коррекции, алгоритмов измерения средних значений при наличии помех различного характера, а также схем анализа и выделения динамических показателей контролируемой характеристики.

Причинами снижения достоверности выходной информации могут быть:

воздействие помех при передаче, хранении и переработке информации;

отказы и сбои в работе аппаратуры;

структурные и алгоритмические ошибки;

использование недостоверных входных данных;

ошибки человека как звена системы.

Датчики в системах контроля являются особо важным звеном, которое в достаточной мере определяет качество всей системы. Поэтому к ним предъявляются особые требования по точности, надежности, способности работать в жестких условиях окружающей среды. Необходимо отметить, что надежность датчиков должна быть в несколько раз выше надежности двигателя, так как для экипажа и любой вычислительной машины отказ датчика чаще всего равнозначен отказу всего двигателя. В этом случае возникает необходимость в логической и очень быстрой обработке ряда параметров, а также резервирования датчиков, причем, с точки зрения надежности предпочтительно измерение одного параметра датчиками, использующими различные принципы измерения и в разной степени испытывающие воздействия окружающей среды.

Из всех внешних воздействий, существенно влияющих на точность измерения, основными являются климатические воздействия, и в первую очередь, температурные.

Канал измерения давления

Разновидности датчиков давления, их назначение.

Приборы, предназначенные для измерения давления называются манометрами. По назначению авиационные манометры делят на манометры, измеряющие абсолютное давление, разность давлений (дифференциальные) и отношение двух давлений.

Дифференциальные манометры используются для измерения избыточных давлений жидкостей и газов в различных отсеках авиационных двигателей (в топливной системе, системе смазки и т.д.).

Манометры абсолютного давления (моновакууметры) применяются для измерения давления во всасывающих системах.

Манометры отношения давлений служат для контроля степени сжатия газов в различных ступенях газотурбинных двигателей.

Помимо манометров со стрелочной индикацией, на летательных аппаратах широко применяются сигнализаторы и датчики давлений. Сигнализаторы давлений включают электрический сигнал при выходе измеряемого давления за допустимые для нормальной работы двигателя пределы. Датчик давления выдает электрический сигнал, пропорциональный измеряемому давлению и используемый для автоматического управления системами ЛА или для дальнейшей передачи на указатели в дистанционных манометрах.

По методам измерения давления манометры можно разделить на следующие группы:

механические (недистанционные), в том числе жидкостные, весовые и пружинные.

электромеханические, в которых механический чувствительный элемент сочетается с электрической дистанционной передачей.

электрические, в том числе электронные, газоразрядные, радиоактивные, тепловые пьезорезисторные.

При использовании чисто механических манометров давление должно подводиться с помощью трубопроводов непосредственно к приборной доске самолета. Наличие трубопроводов снижает эксплуатационную надежность системы (из-за возможной разгерметизации системы в случае поломки трубопровода) и приводит к запаздыванию показаний при измерении давления. Именно этот фактор обуславливает бесперспективность развития недистанционных манометров. От этих недостатков избавлены дистанционные электромеханические манометры, в которых датчик, содержащий механический чувствительный элемент с электрическим преобразователем, устанавливается непосредственно у объекта измерений. При этом электрические сигналы, снимаемые с датчика, передаются по электропроводам и воспринимаются расположенным на приборной доске электроизмерительным прибором или используется в системах автоматического регулирования.

Д атчиком

давления измерительно-информационной

системы называют конструктивную

совокупность одного или нескольких

измерительных преобразователей,

размещаемых непосредственно у объекта

измерений и преобразующих измеряемые

(контролируемые) давления в величины

удобные для передачи по каналам связи

и дальнейшего преобразования.

атчиком

давления измерительно-информационной

системы называют конструктивную

совокупность одного или нескольких

измерительных преобразователей,

размещаемых непосредственно у объекта

измерений и преобразующих измеряемые

(контролируемые) давления в величины

удобные для передачи по каналам связи

и дальнейшего преобразования.

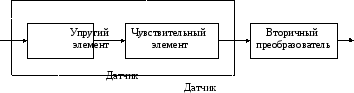

Рис. 5. Структурная схема датчика давления

В измерительных упругих элементах происходит преобразование измеряемого давления в усилие, которое деформирует упругий элемент и уравновешивается возникающими в нем упругими силами. В чувствительном элементе датчика происходит преобразование физической величины, в данном случае деформации упругого элемента, в электрический сигнал.