- •Одноцикловые характеристики при растяжении текстильных полотен и влияние их на потребительские свойства текстильных товаров

- •Общая характеристика подкладочных тканей.

- •Натуральные органические волокна животного происхождения

- •Физико-химические факторы износа текстильных товаров.

- •13. 1. Износ от истирания

- •13. 2. Пиллинг

- •13. 3. Износ от светопогоды

- •13. 5. Износ от биологических факторов

- •Общая характеристика методов получения химических волокон и нитей

Билет 25

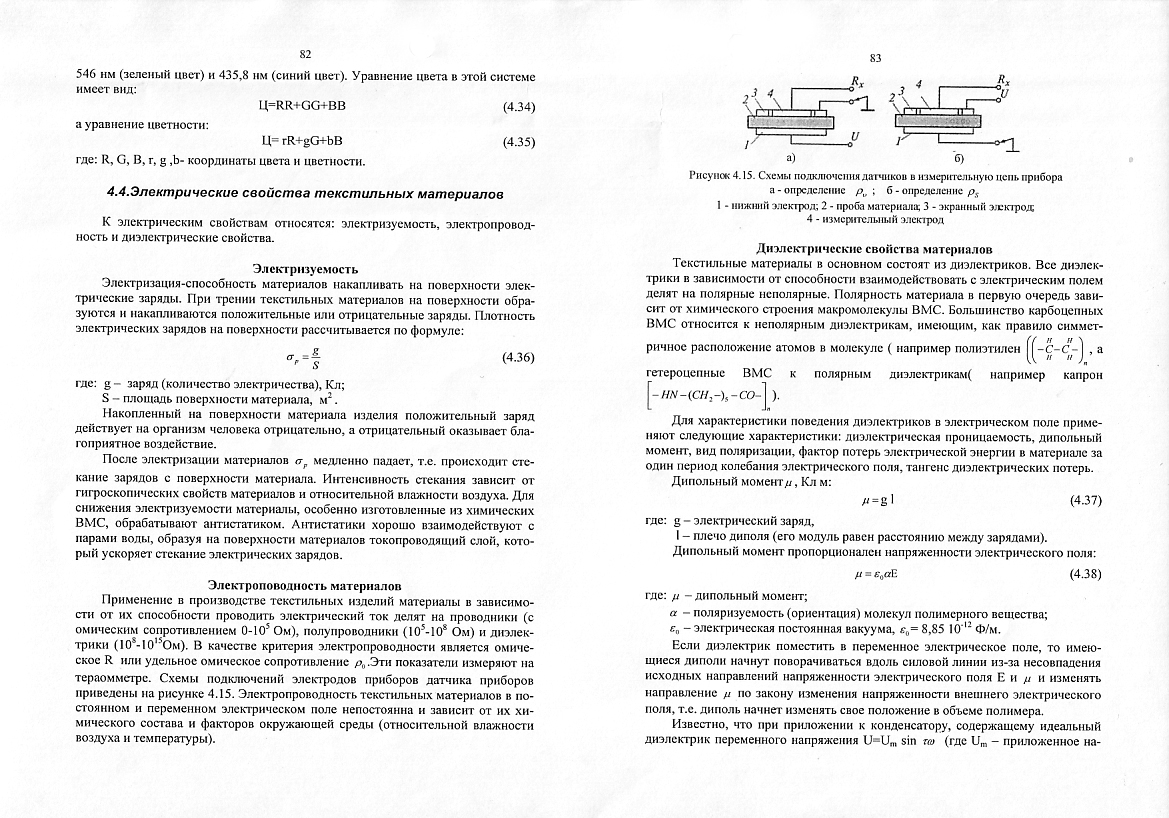

теплофизические и электрические свойства текстильных товаров и методы их оценки

Под действием тепловой энергии текстильные материалы проявляют ряд свойств: способность проводить тепло (теплопроводность, тепловое сопротивление, температуропроводность); способность поглощать тепло (теплоемкость); способность изменять или сохранять своп свойства (тепло- и термостойкость, огнестойкость, морозостойкость). Теплофизические свойства текстильных материалов имеют важное значение при проектировании одежды с заданными теплозащитными свойствами, при выполнении влажно-тепловой обработки швейных изделий п их эксплуатации в различных климатических, производственных и бытовых условиях.

Теплопроводность текстильных материалов. Процесс передачи тепла весьма сложен. Различают три способа переноса тепла: теплопроводность, конвекцию и тепловое излучение. Теплопроводность — процесс переноса тепла в твердом теле, неподвижной жидкости или газе между участками с различной температурой. Механизм теплопроводности связан с тепловым движением микрочастиц (атомов, молекул) тела и энергетическим взаимодействием между ними. Конвекция--процесс переноса тепла в жидкости или газе путем перемещения их частиц. Тепловое излучение--перенос тепла в виде электромагнитных волн: излучаемая телом в окружающее пространство тепловая энергия превращается в лучистую, а при поглощении лучистой энергии телом она превращается в тепловую.

Интенсивность теплопроводности оценивается коэффициентом теплопроводности Я, Вт/(м • К), который показывает, какое количество тепла проходит в единицу времени через 1 м2 материала толщиной 1 м при разности температур в 1 К.

Х = Ф8/[(Т, — Т2) S],

где Ф — тепловой поток, Вт; б — толщина материала, м; Ti, Т2 — температуры поверхностей материала. К; S--площадь поверхности материала, м2. Текстильные материалы обладают сложной пористой структурой, состоящей из волокон и заполненных воздухом пор. Поры располагаются как между волокнами, так и внутри волокон; формы и размеры их разнообразны: микро- и макрокапилляры, сквозные и замкнутые. Перенос тепла в подобных материалах с неоднородной пористой структурой осуществляется благодаря теплопроводности волокон и воздуха, находящегося в замкнутых порах, конвекции через сквозные поры, теплоизлучения стенками нор. Поэтому коэффициент теплопроводности текстильных материалов условен: он характеризует способность материала передавать тепловую энергию не только вследствие теплопроводности, по и путем конвекции и теплоизлучения.

Учитывая, что текстильные материалы обладают высокой пористостью, сравнительно малой площадью контакта между отдельными волокнами и мало различаются по теплопроводности, можно считать, что теплопроводность их определяется в значительной мере теплопроводностью воздуха в замкнутых порах и конвекцией через открытые поры. С увеличением пористости структуры до определенного предела теплопроводность текстильных материалов снижается, так как теплопроводность воздуха ниже теплопроводности волокон. Однако при дальнейшем повышении пористости, когда появляются незамкнутые сквозные поры, теплопроводность материалов повышается, так как важную роль начинает играть конвекция.

2. характеристика х\б тканей: фланель, бумазея, байка

Фланель - ткань полотняного и саржевого переплетения с двусторонним редким начесом. Поверхностная плотность до 250 г/м2, ширина 90 см. Фланель выпускают гладкоокрашенной или набивной. Используют для пошива зимнего детского платья, домашних халатов, пижам, сорочек. Бумазея - отличается от фланели тем, что вырабатывается саржевым переплетением с односторонним редким начесом с лицевой или изнаночной стороны. Используют бумазею так же, как и фланель.

Байка - самая толстая и тяжелая ткань двулицевого переплетения с двусторонним густым начесом. Выпускают гладкоокрашенной, ширина до 100 см. Применяют для верхней одежды, пледов, утеплителя в обувь.

3. Хар-ка тканей кашемир, клокс, кашгора, коверкот, котеле, лама-вигонь

Кашемир - чистошерстяная или полушерстяная ткань саржевого переплетения, гладкокрашеная или набивная по расцветке, применяется для платьев, шалей (Павлово-Посадские платки). Ширина 140 см.

Коверкот (от англ. covertcoat), шерстяная или полушерстяная ткань высокой плотности, вырабатываемая обычно саржевым или несложным диагоналевым переплетением. Для коверкота применяют однотонный уток и основу, скрученную из двух нитей разного тона. Каждая нить может состоять из двух шерстяных нитей гребенного прядения или из одной шерстяной и одной хлопчатобумажной. На поверхности коверкота образуется характерный мелкий пестрый рисунок. Коверкот изготовляют различных расцветок с преобладанием серо-зелёного, бежево-коричневого и голубовато-стального тонов. Используется для пальто и костюмов. Вырабатывается также хлопчатобумажный коверкот (имитация коверкота шерстяного), применяемый главным образом для плащей.

Лама - вигонь самая дорогая ткань в мире. Ее название происходит от названия находящегося под угрозой исчезновения вида лам в Перу. Ткань из этой шерсти красивее кашемира. Вигонь – это мягкий материал, изготовленный из шерстяной пряжи животных рода лам, которых разводят в некоторых странах Латинской Америки. Так же называется и сама шерсть этих лам. Поскольку процесс получения шерсти этого вида ламы довольно сложный из-за того, что животное нужно только вычесывать, а не стричь, то вигонью чаще всего называют ткань, которая получается из смешанных с шерстью отходов хлопка. Поэтому вигонь-ткань встречается очень редко, в то время как пряжа довольно широко используется. Внешний вид вигони сильно напоминает ткань из шерсти еще одного вида ламы – викуньи: оба материала имеют коричневый или бурый цвет и немного пушистую лицевую поверхность благодаря добавке шерстяных нитей к шерсти вигони. Но вигонь не отличается такой же хорошей носкостью, как высококачественные шерстяные ткани.

Билет 23

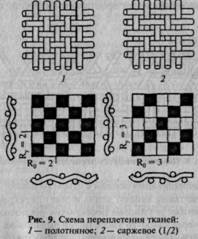

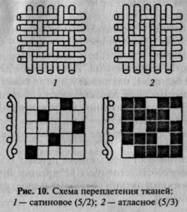

1.строение ткани, характеристика главных ткацких переплетений. Рисунок переплетения, характеристика раппорта

Под строением ткани понимают взаимное расположение нитей основы и утка и связь их между собой.

Основными показателями (факторами) строения тканей являются: структура пряжи (нитей); переплетение нитей; плотность и заполнение тканей; толщина тканей; ширина тканей; длина тканей; структура лицевой и изнаночной сторон тканей.

Для расширения ассортимента при изготовлении ткани применяют разнообразные способы переплетения утка с основой. Множество ткацких переплетений образуют комбинациями следующих основных переплетений: полотняного, саржевого, атласно-сатинового, комбинированного и сложного.

При выработке тканей с крупными или мелкими ткаными узорами применяют комбинированные и сложные переплетения.

Наиболее простое — полотняное переплетение, оно же и наиболее распространенное. Полотняное переплетение имеет только одиночные перекрытия, расположенные в шахматном порядке. Лицевая и изнаночная стороны ткани такого переплетения имеют одинаковое строение и внешний вид.

Частое перекрытие основных нитей уточными придает ткани полотняного переплетения прочность.

Ткань такого переплетения плотная, на ощупь жесткая. Ее применяют для затяжки рамок, покрытий пружин, пружинных блоков и настилочных материалов.

Саржевое переплетение характеризуется тем, что основные и уточные перекрытия располагаются в нем со сдвигом в одну сторону на одну нить, в результате чего на ткани образуются косые полоски, идущие под некоторым углом. Угол наклона зависит от соотношения плотности основы и утка. Чаще направление диагональных полосок идет снизу слева вверх направо.

Саржевое переплетение от полотняного отличается меньшей прочностью и большей мягкостью.

Атласно-сатиновое переплетение характеризуется следующими особенностями: перевязка основных и уточных нитей осуществляется посредством одиночных основных или уточных перекрытий, которые не соприкасаются друг с другом. Кроме того, перекрытия смещены одно относительно другого на определенное (не менее чем на две) число нитей.

На поверхности ткани атласно-сатинового переплетения с одной стороны выступают длинные перекрытия уточных нитей, с другой — перекрытия основных нитей. Число нитей основы и утка в раппорте атласного переплетения всегда одинаково.

В рисунке производных переплетений сохраняется расположение перекрытий какого-либо главного переплетения. Они разделяются на производные саржевого, полотняного и атласного переплетений.

Атласная ткань отличается большим блеском за счет того, что лучи света преломляются на непокрытых нитях основы.

Комбинированное переплетение образуется чередованием главных переплетений, различных по строению, размерам раппорта и внешнему виду, например полотняного и саржевого; при этом можно получить мелкоузорчатую декоративную ткань.

К комбинированным переплетениям относят репсовые, которые получают посредством упрочнения полотняного переплетения в направлении очередных нитей утка. На ткани видны характерные поперечные рубчики, образуемые нитями основы. Репсовые продольные переплетения образуются подобно поперечным, но полотняное переплетение упрочняется в направлении очередных нитей основы, а на ткани образуются продольные рубчики.

Сложные (жаккардовые) переплетения образуются двумя и более системами нитей основы и утка, а также вводимыми в ткань лицевыми, подкладочными, ворсовыми и другими нитями. Такое переплетение дает крупноузорчатые рисунки.

Рис. Главные ткацкие переплетения:

1 — полотняное; 2 — саржевое; 3 — сатиновое; 4 — атласное

Раппорт переплетения — законченная часть рисунка переплетения ткани, при повторении которой получается непрерывный рисунок.

2. Устойчивость окраски текстильных товаров к различным воздействиям и методы их определения.

Методы определения прочности окраски согласно ГОСТ 9733.0-83 основаны на оценке степени изменения первоначальной окраски испытуемой ткани или степени закрашивания белого материала, подвергающегося вместе с окрашенным той или иной обработке. Изменение первоначальной окраски или степень закрашивания белого материала устанавливают визуально путем сравнения со специальными эталонами (шкалы серых эталонов). Одна из шкал серых эталонных красок предназначена для определения степени изменения первоначальной окраски. Она состоит из пяти пар серых образцов с разной степенью контрастности между темным образцом, постоянным для всех пар, и образцами более светлой окраски. Вторая шкала окрасок предназначена для определения степени закрашивания белого материала и состоит из пяти пар образцов с разной контрастностью между белым образцом, постоянным для всех пар, и образцами серого цвета различной интенсивности окраски. Каждой паре эталонных образцов соответствует определенное количество баллов от 1 до 50, из которых балл 5 означает высшую степень устойчивости для пары с контрастностью равной нулю.

В зависимости от вида испытания используют следующие пробы: простая проба – образец определенного размера, подготовленный из испытуемого материала; составная проба, состоящая из простой пробы и одной или двух проб смежных тканей для оценки степени окрашивания; контрольная проба – образец, устойчивость окраски которого известна, используемый для контроля правильности проведения испытания. Для проведения некоторых испытаний используют смежные виды двух видов: одна ткань из того же волокна, что и испытуемая ткань или из волокна преобладающего в смеси; другая ткань чаще всего хлопчатобумажная или вискозная. Элементарные пробы из испытуемого материала и смежных тканей для большинства видов испытания вырезают размером 100х40 мм. При определении устойчивости окраски набивных тканей с большим раппортом печатного рисунка элементарные пробы вырезают из разных участков точечной пробы, имеющих разный цвет и различную интенсивность окраски. Составную пробу гладкокрашеной, меланжевой или пестротканой ткани или трикотажа подготавливают, помещая простую пробу между двумя пробами смежной ткани и скрепляя их наметочным швом по одной короткой стороне или по 4 сторонам, если пробы подвергаются механическим воздействиям. Составную пробу набивной ткани получают, размещая на лицевой стороне простой пробы двух смежных тканей, при этом каждая из этих проб должна занимать половину пробы набивной ткани.

3. Общая характеристика шёлковых тканей : плюш, креп-жоржет, креп-дешин, марокен

Шелковые ткани производятся из натурального шелка, искусственных и синтетических волокон и нитей. Натуральные шелковые ткани составляют приблизительно четыре процента от общего количество шелковых тканей, поэтому ее применяют производства для нарядных платьев и блузок. Ткани, сделанные из натурального шелка красивые и обладают хорошими гигиеническими свойствами, хорошо драпируются. Недостатки заключаются в невысокой износостойкости, так же они потеряют свою прочность, если их намочить. Шелковую ткань трудно обрабатывать .

По сырьевому составу ассортимент шёлковых тканей делятся на группы:

– из шёлковых (натуральных) нитей,

– из шёлковых нитей с другими нитями и волокнами,

– из искусственных нитей,

– из искусственных нитей с другими нитями и волокнами,

– из синтетических нитей,

– из синтетических нитей с другими нитями и волокнами,

– из искусственных волокон и их сочетания с другими нитями и волокнами,

– из синтетических волокон и их сочетания с другими нитями и волокнами.

Креп – жоржет – полупрозрачная, легкая (42–67 г./м2) и тонкая (0,14–0,28 мм) ткань полотняного переплетения из трех- и четырехниточного крепа с мелкозернистой матовой поверхностью; она подвижна, пластична, более размеростабильна по сравнению с креп-шифоном, обладает жестковатым грифом. В современном ассортименте помимо классических видов креп-жоржета выпускаются подобные ему плательные ткани (арт. 11045, 11082 и др.).

Бархат имеет ворс из смешанной шелкополиэфирной пряжи с 20% содержанием полиэфирных волокон, что повышает износостойкость и несминаемость ворса. Бархат плательный (арт. 24004) вырабатывают основовязанным переплетением из креповых шелковых нитей грунта и вискозных нитей ворса. Он отличается коротким (1,7 мм), плотным, прямостоящим сплошным ворсом, мягкостью, пластичностью, красивой драпируемостью. Бархат – велюр (арт. 24005) имеет густой высокий наклонно расположенный ворс из вискозной нити и креповый шелковый грунт. Бархат – велюр вытравной вырабатывается на базе бархата-велюра и отличается от него ворсовым рельефным рисунком на полупрозрачном креповом фоне, который получают путем вытравливания ворса по заданному рисунку.

Креп китайский – набивной креп из шелка.

Креп-марокен – плотный, но мягкий шелковый креп, может быть однотонным или узорчатым.

Плюш – это хлопчатобумажный материал с длинным ворсом на лицевой стороне. Длина ворса – до 8 мм, а особенности материала в том, что ворс может быть из разной пряжи: шерстяной, хлопчатобумажной или шелковой. В 19 веке было очень модно носить жакет из плюшевой ткани, который все еще встречается в гардеробах сельских жителей. В настоящее время этот материал применяется как в декоративных целях для оформления помещений и мебели, так и для пошива женской и детской одежды.

Билет 26

Принцип отделки тканей из целлюлозных волокон

Форниз — отделка для фиксации формы и придания швейному изделию из целлюлозных тканей несминаемости при термообработке. Ткань для изделия предварительно пропитывают раствором предконденсатов, сушат и завертывают в полиэтиленовую пленку. <="" a="">Отделка «стирай-носи» применяется для сорочечных тканей из целлюлозных волокон. Отделки СКЭТ (смола, катализатор, электрокаландр, термообработка) и форниз являются разновидностями противосмина-емой и противоусадочной отделок. <="" a="">Серебристо-шелковистая отделка (СШО) придает тканям из целлюлозных волокон серебристый блеск, устойчивый к мокрым воздействиям.

Классификация текстильных товаров по волокнистому составу. Методы определения волокнистого состава тканей.

По волокнистому составу ткани могу быть однородными и неоднородными. Однородные ткани состоят из какого-либо одного вида волокна (нити), и свойствами - этого волокна. Неоднородные ткани состоят из двух, трех или более видов волокон (нитей). Их называют соответственно двух-, трех- и многокомпонентными. Свойства таких тканей зависят в первую очередь от видов и соотношения долей вводимых волокон (нитей).

От волокнистого состава ткани зависит ее назначение, характер обработки в швейном производстве и условия хранения. Поэтому специалист-швейник должен уметь правильно и быстро определить волокнистый состав ткани. С этой целью пользуются органолептическим и лабораторным методами определения волокнистого состава ткани.

В зависимости от волокнистого состава ткани делятся на однородные, смешанные и неоднородные.

Однородными называют ткани, в состав которых входит один вид волокон или нитей (например, ткани, в состав которых входят только волокна льна или только вискозные волокна). Однородные ткани бывают хлопчатобумажные, чистольняные, чистошерстяные и т.д. Ткани считают однородными, если в их состав кроме одного основного вида входит до 10% волокон других видов. Например, чистошерстяными считают ткани, с составе которых содержится 90% шерсти и 10% лавсана.

Смешанными называются ткани, имеющие в составе основы и утка различные волокна, соединенные в процессе прядения. Например, в составе основы и утка присутствуют волокна шерсти, смешанные с нитроном, или волокна льна с лавсаном.

Неоднородными называют ткани, у которых основа и уток состоят из разных видов волокон. Например, основа ткани хлопчатобумажная, а уток льняной. К неоднородным также относят ткани, выработанные из крученых нитей, которые состоят из одиночных нитей разного волокнистого состава. Например, ткань из натурального шелка, скрученного с триацетатной нитью.

Неоднородные и смешанные ткани принято называть по более ценному волокну, входящему в состав пряжи или нитей: полульняные, полушерстяные и полушелковые. Полушелковые ткани обычно имеют основу шелковую, а уток хлопчатобумажный. Ткани, имеющие хлопчатобумажную основу, а уток из вискозных комплексных нитей, относятся к ассортименту хлопчатобумажных.

Рассмотрим методы определения волокнистого состава тканей. Очень важно уметь определять волокнистый состав тканей. Существуют органолептический и лабораторный способы определения этого состава.

Органолептическим называется способ, при котором волокнистый состав тканей устанавливают, пользуясь органами чувств - зрением, обонянием, осязанием. Оценивают внешний вид ткани, ее туше, сминаемость, характер обрыва пряжи или нити, характер горения нитей основы и утка, запах при горении нитей основы и утка, остаток после сгорания нитей.

Определение состава тканей рекомендуется проводить в следующем порядке.

Внимательно рассматривают ткань с лицевой и изнаночной сторон, обращая внимание на ее цвет, блеск, пушистость, толщину и плотность.

Проводят ручную пробу на смятие. Ткань сильно сжимают в кулаке. Через 30 с отпускают и разглаживают рукой. Анализируют степень смятости и характер образовавшихся складок.

Выдергивают из образца основные и уточные нити. Рассматривают отдельно нити основы и утка, сравнивают их внешний вид. И те и другие нити раскручивают, каждое из составляющих волокон оценивают по длине, толщине, цвету, блеску, извитости.

Каждую из исследуемых нитей обрывают, рассматривают и оценивают характер обрыва.

Поджигают нить и наблюдают характер горения. Оценивают цвет пламени, наличие копоти, запах, горение в пламени и вне пламени, плавление, исследуют остаток после сжигания.

Льняные ткани можно отличить от хлопчатобумажных по цвету, блеску и жесткости. Суровые льняные ткани имеют сероватый или серовато-желтоватый оттенок, а хлопчатобумажные - слегка кремовый. Льняные ткани более жесткие, блестящие и прохладные на ощупь. В отличие от хлопчатобумажных они сильнее сминаются и дают при пробе на смятие более крупные рельефные замины. При обрыве льняной пряжи на конце образуется удлиненная кисточка из различных по длине и толщине волокон, на конце хлопчатобумажной пряжи - пушистая кисточка из коротких одинаковых по толщине волокон. При раскручивании льняная пряжа распадается на длинные блестящие различные по толщине волокна, а хлопчатобумажная - на короткие матовые одинаковые по длине и толщине волокна.

Ткани из натурального шелка можно отличить от тканей из химических волокон по мягкости, глубокому блеску. Ткани из химических волокон имеют более резкий блеск, чем натуральные, или вообще не блестят, если подверглись матированию. Натуральные ткани меньше сминаются, чем вискозные, ацетатные, триацетатные и полинозные. При обрыве нить шелка-сырца не распадается на составляющие волокна, а комплексные искусственные и синтетические нити распадаются. Прочность натурального шелка в мокром состоянии не меняется, а вискозные и медно-аммиачные волокна теряют прочность при замачивании на 50%, ацетатные - на 30%. Из всего ассортимента шелковых тканей только натуральные дают при сжигании нити спекшийся шарик, который легко растирается пальцами.

Шерстяные ткани определяются на ощупь по их характерной шерстистости. При ручной пробе на смятие на чистошерстяных тканях образуются мелкие складки, исчезающие при разглаживании рукой; на тканях из шерсти с растительными волокнами - крупные рельефные складки, не исчезающие при разглаживании рукой; на тканях из шерсти с лавсаном - крупные складки, исчезающие при разглаживании рукой. Чтобы отличить волокна шерсти от похожих на них некоторых синтетических волокон (например, нитрона), необходимо сделать пробу на разрыв волокна. Шерсть в отличие от синтетических волокон крайне непрочна на разрыв.

Хлопчатобумажные, льняные, вискозные, медно-аммиачные ткани сгорают очень быстро. Они горят как в пламени, так и вне его. Шерсть, шелк, ацетат, капрон, лавсан, нитрон горят лишь в пламени, а при выносе из него гореть прекращают.

Наличие примесей и приблизительное содержание растительных и синтетических волокон в составе шерстяной ткани можно определить по характеру горения основной и уточной пряжи. Чистошерстяная пряжа в пламени спекается, при вынесении из пламени не горит, на конце образца образуется спекшийся черный шарик, который легко растирается пальцами, издавая характерный запах жженого пера. При наличии 10% растительных примесей в составе шерстяной пряжи в черном спекшемся шарике обнаруживается светящийся уголек, который быстро гаснет с образованием легкого налета серого пепла и с тем же запахом жженого пера.

Если пряжа содержит 15-20% растительных примесей, то соответственно сгорает 1,5-2 см пряжи, затем пламя гаснет; ощущается запах жженого пера. При наличии 25% растительных волокон сгорает вся пряжа с образованием рыхлого, покрытого пеплом скелета. Присутствие шерсти определяется по запаху жженого пера. Если пряжа содержит лавсан или нитрон, то она горит желтым коптящим пламенем, образуя жесткий скелет нити; ощущается запах жженого пера. При содержании 10% капрона пряжа горит, как чистошерстяная, но образующийся на конце черный шарик плохо растирается; ощущается запах жженого пера.

Лабораторными называются такие способы определения волокнистого состава тканей, при которых распознавание проводят с помощью приборов и химических реактивов. Существуют разные методы определения волокнистого состава тканей. Интерес представляют те из них, которые позволяют быстро и несложными операциями получать достаточно достоверные результаты. Это микроскопический метод и различные экспресс-методы.

Микроскопический метод заключается в том, что волокнистый состав ткани определяют при рассматривании под микроскопом продольных видов и поперечных срезов волокон.

Волокна распознают по характерным особенностям строения: шерсть - по наличию чешуек на поверхности волокон; хлопок - по характерной извитости и каналу в центре; лен - по утолщениям, сдвигам и узкому каналу в центре; вискозное - по наличию большого количества продольных штрихов и т.д.

Распознавания волокон в смешанных тканях проводят методом оптической микроскопии. Он основан на растворимости определенных групп волокон в избранных реактивах при различных температурах. Наблюдения за поведением этих волокон проводят под микроскопом.

По этому методу из ткани выдергивают по одной нити основы и утка. Готовят две пробы, одну из которых оставляют для сравнения, а на вторую с помощью стеклянной палочки наносят один из выбранных растворителей (см.табл.). В течение 5 мин, глядя в микроскоп, следят за изменениями волокон. Если требуется нагревание, предметное стекло с волокнами и нанесенным на них реактивом подогревают снизу на слабом пламени спиртовки или горелки в течение нескольких секунд. Затем опять помещают препарат в поле зрения микроскопа и наблюдают за волокнами. В связи с медленным растворением некоторых волокон нагревание производят несколько раз. Необходимо тщательно следить за концентрацией применяемых реактивов, поледовательно выявляя следующие волокна в составе пробы.

Полиамидные волокна растворяют в 20%-й соляной кислоте при температуре 18 -20° С. Так как в ней растворяются и поливинилс-пиртовые волокна, несколько нитей или небольшой образец ткани рекомендуется растворить в пробирке и вылить ее содержимое в воду. Помутнение воды доказывает присутствие полиамидного волокна.

Ацетатные и триацетатные волокна растворяют в 98-100%-й уксусной кислоте или ацетоне при температуре 18—20°С. Все другие волокна в уксусной кислоте не растворяются, а хлорин растворяется в ацетоне.

Натуральный шелк растворяют в растворе гипохлорита натрия, содержащего 5-5,5% активного хлора.

ПАН волокна распознают при нагревании пробы волокна, помещенного в 70%-й раствор роданистого аммония или роданистого калия. Можно использовать также 67%-й раствор хлористого Цинка, который при температуре 18-20°С растворяет только ПАН волокна. При нагревании пробы до 40-50°С в раствор переходят натуральный шелк, ацетатные, вискозные и медно-аммиачные волокна.

Волокно хлорин при температуре 18-20°С растворяется в хлороформе и ацетоне. Триацетатное волокно также растворяется в хлороформе и ацетоне, поэтому их можно различить только по горению.

Полиэфирные волокна распознаются в последнюю очередь, так как в 80%-м растворе фенола при кипении растворяются почти все синтетические волокна.

Первый экспресс-метод основан на расплавлении материалов и проведении химических реакций. Определение вида волокна в однородных материалах производится следующим образом.

При проверке на термопластичность нить или небольшой образец материала на 5-10 с помещают на поверхность электроплитки нагретой до температуры 300-350°С. При этом синтетические образцы расплавляются, а чистошерстяные становятся хрупкими и издают запах жженого пера. Материалы из целлюлозных волокон сохраняют мягкость.

При проверке на содержание ПВХ волокон (пробе на хлор) к нити или образцу материала прикасаются раскаленной медной проволокой. При этом хлорин и другие ПВХ волокна оплавляются, прилипают к ней, а при сжигании их на медной проволоке в пламени горелки пламя принимает зеленую окраску.

При проверке на содержание волокна нитрон образец ткани размером 0,5x0,2 см, помещенный на 10-15 с в нагретый до температуры 100 ° С раствор фенолята натрия (2 мл), окрашивает его в оранжевый цвет. Готовят реактив растворением 4 г кристаллического фенола и 4 г кристаллического едкого натра в 6 г воды. Этот метод пригоден для тканей любого цвета, кроме оранжево-красного, черного, темно-синего, темно-зеленого и темно-коричневого. Образец (0,5x0,5 см) тканей этих цветов помещают в фарфоровую чашечку с 3 мл нагретого на водяной бане диметилсульфоксида. Через 20 с содержимое выливают в 5 мл 20%-го раствора гидросульфита натрия, нагретого до температуры 70° С. Полимер, который осаждается в виде хлопьев, обесцвечивают и помещают в горячий (100° С) раствор фенолята натрия. Окрашивание фенолята натрия в оранжевый цвет свидетельствует о наличии в составе ткани волокон нитрона. Все работы этого этапа проводят в вытяжном шкафу.

Для проверки на содержание ацетатного волокна каплю ацетона наносят на ткань. Растворяются только ацетатные волокна.

Для проверки на содержание триацетатного волокна на ткань наносят каплю хлороформа (в вытяжном шкафу). Растворяются только триацетатные волокна.

Для проверки на содержание волокна лавсан образец ткани помещают в кипящий нитробензол (под тягой). Если происходит полное растворение ткани, то это значит, что она на 100% состоит из волокна лавсан. Если происходит частичное растворение (уменьшаются плотность, толщина ткани), нитробензол надо вылить в ацетон. Появление мути доказывает наличие в ткани лавсана, который растворился-в нитробензоле.

Для проверки на содержание волокна капрон каплю концентрированной (87%-й) муравьиной кислоты осторожно наносят на ткань Капрон и все полиамидные волокна растворяются мгновенно.

Определение состава неоднородных и смешанных тканей производится следующим образом.

Все материалы сначала испытывают на термопластичносгь и проведением пробы на хлор определяют в них присутствие ПВХ волокон.

Определение наличия волокна нитрон производят окрашиванием фенолята натрия. Если от действия фенолята натрия ткань стала менее плотной, это указывает на возможность присутствия в ней шерсти, капрона или ацетатных волокон.

При проверке на содержание ацетатного волокна, капрона и нитрона сначала производят осаждение полимера. Затем раствор с осадком полимера в виде хлопьев разливают в три пробирки. К одной из них добавляют горячий (100° С) фенолят натрия для определения нитрона по появлению оранжевой окраски. Содержимое второй пробирки смешивают с двойным количеством муравьиной кислоты, а третьей - с двойным количеством ацетона. Растворение осадка при действии ацетона свидетельствует о наличии ацетатных волокон, а растворение осадка в муравьиной кислоте - о наличии капрона.

Следующий экспресс-метод определения природы волокна и волокнистого состава материалов включает в себя проведение пробы Р на хлор и реакций растворения волокон в различных реагентах. Для распознавания волокон используются ацетон, 20%-я соляная кислота, раствор хлористого цинка в 85%-й муравьиной кислоте (1 : 9), вазелиновое масло, медно-аммиачный раствор, 60%-я азотная кислота, 80%-й фенол. Распознавание можно вести с помощью растворения мелких образцов материалов или волокон в пробирках или на покровном стекле при использовании оптической микроскопии (микрохимический метод).

О качественном составе волокнистых материалов можно сделать вывод после проведения перечисленных ниже реакций, основанных на свойствах волокон.

ПВХ волокна при сжигании на медной проволочке окрашивают пламя в зеленый цвет (проба на хлор).

Полиамидные волокна растворяются в 20%-й соляной кислоте в течение 2-2,5 мин при температуре 25-30° С (при добавлении воды раствор мутнеет).

ПАН волокна растворяются в 67%-м растворе хлористого цинка, но не меняют своего состояния в серной кислоте.

Полиолефиновые волокна растворяются при нагревании (120-130°С) в вазелиновом масле в течение 2-2,5 мин.

Ацетатные и триацетатные волокна растворяются в ацетоне (медленно).

Полиэфирные волокна устойчивы к действию всех перечисленных реагентов. Реактивом на эти волокна является 80%-й раствор фенола, под действием которого набухают кончики волокон, образуя своеобразные «шляпки» (наблюдение под микроскопом).

Реактивом на волокна натурального шелка является раствор безводного хлористого цинка в 85%-й муравьиной кислоте (1 : 9).

Хлопок, лен, вискозное и медно-аммиачное волокно растворяются в медно-аммиачном реактиве.

ПАН волокна растворяются в 60%-й азотной кислоте в течение 1,5 мин.

Шерсть под действием кислоты окрашивается в желтый цвет.

При распознавании синтетических волокон в шерстяных тканях надо предварительно растворить шерсть в 3,5-5%-м растворе едкого натра.

Экспресс-метод распознавания синтетических волокон в тканях и изделиях (метод цветных реакций) основан на свойстве различных волокон окрашиваться в разные цвета при одновременном погружении их в красильную ванну с одним индикатором. В качестве индикатора используется смесь красителей: родамина концентрации 0,3-0,4г/л и катионного синего концентрации 0,1-0,2 г/л. Испытуемый образец неокрашенной ткани или волокон погружают в красильную ванну с приготовленным индикаторным раствором и кипятят 2-3 мин, затем промывают холодной водой. Полиамидные волокна окрашиваются в яркий красновато-сиреневый цвет, ПАН волокна - в яркий сине-голубой, полиэфирные - в яркий светло-розовый.

Кроме этого метода для распознавания волокон можно использовать их разную окрашиваемость в смеси красителей следующего состава (г/л): хлорамина оранжевого 1, хлорамина желтого 2, бриллиантового голубого FFR экстра 1, эозина экстра 1, целлитона розового 0,5; диспергатора 1. Все красители (кроме целлитона розового) растворяют при кипении, целлитон розовый - при температуре 50-60° С. Испытуемый образец кипятят в смеси красителей в течение 3 мин, затем промывают холодной водой и кипятят в растворе диспергатора в течение 1 мин.

В результате испытаний натуральный шелк окрашивается в голубой цвет, шерсть - в темно-фиолетовый, хлопок - в серо-желтый, казеиновое волокно - в красно-фиолетовый, мерсеризованный хлопок - в ярко-желтый, медно-аммиачное волокно - в оранжево-коричневый, ацетатное - в красный, полиамидное - в розовый. ПВХ волокна остаются без изменения.

общая характеристика шерстяных тканей: трико, шевиот, габардин, сукно тонкое и грубое, коверкот, драпов

Шевиот – это редко сотканный мягкий шерстяной материал саржевого переплетения. Шевиот изготавливают исключительно однотонным, обычно черным, синим или серым. Готовая ткань подвергается валянию и стрижке. Шевиот чаще всего применяется для изготовления верхней одежды.

Трико – это плотный материал мелкоузорчатого типа переплетения, обычно из шерстяной или смешанной пряжи. Так называется также плотно облегающая трикотажная одежда, в частности, спортивные брюки.

Сукно – это шерстяной или полушерстяной материал полотняного переплетения. Ткань имеет своеобразную поверхность, похожую на войлок. Такой эффект достигается при валянии ткани с последующим начесом. После сваливания или глажения поверхность сукна напоминает фетр. В старину и вплоть до конца 19 века сукно была одним из самых популярных материалов для пошива разнообразной одежды.

Коверкот – это плотный материал саржевого переплетения из штапельной, шерстяной, полушерстяной или бумажной пряжи. Особенность ткани – мелкие точки на темном фоне, а внешний вид напоминает габардин. Из коверкота в середине XX века шилась солидная одежда, которую носили служащие в советские времена.

Габардин – материал, получаемый особым переплетением из хлопка и шерсти, а также искусственной пряжи, отличающийся очень большой плотностью. Кроме того, в современной промышленности габардины пропитываются специальным водоотталкивающим составом. Материал обычно имеет темный цвет – серый, синий, коричневый. Благодаря своей прочности габардин широко применяется для пошива женских и мужских костюмов и пальто.

Драп – это очень толстый, но мягкий материал на основе шерстяной или полушерстяной пряжи, имеющий гладкую лицевую поверхностью и ворсистую изнанку. Обычно используется для пошива пальто простого кроя без мелких или сложных деталей.

Билет 21

Натуральные волокна растительного происхождения.

Волокна – это тоненькие маленькие тельца, которые делятся на натуральные и химические волокна. Натуральных волокон всего два вида: натуральные волокна животного происхождения (шерстяные и шелковые) и натуральные волокна растительного происхождения

Хлопковое волокно.

Первичная обработка хлопка: 1. Из семян-коробок получают волокна хлопка-сырца (в одной коробке 7-15тыс. волокон). 2. Сортируют по качеству. 3. Прессуют в кипы.

Хлопковые волокна: белые, пушистые, короткие (до 50мм), тонкие, матовые, мягкие, прочные.

Хлопком называют волокна, покрывающие семена однолетнего растения хлопчатника. Хлопчатник - растение теплолюбивое, потребляющее большое количество влаги. Произрастает в жарких районах. Известно много видов хлопчатника, но промышленное значение имеют главным образом два вида: средневолокнистый и тонковолокнистый.

Средневолокнистый хлопчатник созревает через 130-140 дней с момента посева, дает волокно длиной 25-35 мм.

Тонковолокнистый хлопчатник имеет более длинный период созревания, меньшую урожайность, подает более длинное (35-45 мм), тонкое и прочное волокно, которое применяется для выработки высококачественной пряжи. Линейная плотность волокон хлопчатника колеблется в пределах 0,17-0,2 текс.

В первые два месяца формируется куст хлопчатника, затем после короткого цветения начинается развитие его плодов-коробочек. Внутри развивающихся коробочек образуются семена, на поверхности которых появляются волокна - тонкостенные трубочки. Сначала волокна растут в длину, а в последний месяц происходит их созревание - постепенное послойное отложение целлюлозы на стенках волокон. Созревание коробочек происходит последовательно, начиная с нижних веток куста. Поэтому сбор хлопка осуществляют в несколько приемов: сначала собирают нижние коробочки, а затем - растущие выше.

Волокна

на семенах в конце периода созревания

приобретают вид скрученных (извитых)

сплющенных ленточек со стенками

определенной толщины и каналом внутри.

Толщина стенок и степень извитости

характеризуют зрелость волокна, которая

в свою очередь определяет его качество.

По степени зрелости волокна хлопка

подразделяются на 11 групп. На рис. даны

примеры

эталонов, используемых для оценки

зрелости хлопка сравнительным методом.

примеры

эталонов, используемых для оценки

зрелости хлопка сравнительным методом.

Незрелые тонкостенные волокна обладают малой прочностью, низкой эластичностью и плохо окрашиваются. Они не пригодны для текстильного производства.

Перезрелые волокна имеют толстые стенки, повышенную прочность, но при этом значительно увеличивается их жесткость. Эти волокна также не пригодны для текстильной переработки.

Под микроскопом незрелые волокна плоские, лентовидные с тонкими стенками и широким каналом внутри (см. рис. в). По мере созревания толщина стенок волокна растет, а канал становится узким. Зрелые волокна представляют собой сплющенные трубочки с характерной спиральной извитостью и проходящим внутри волокна каналом (см. рис. б). Перезрелые волокна имеют цилиндрическую форму, толстые стенки и узкий канал (см. рис.а).

Зрелое волокно хлопка содержит более 95% целлюлозы, остальное представляет собой сопутствующие вещества.

Степень зрелости волокон хлопка влияет на их прочность и удлинение. Доля пластической деформации в полном удлинении зрелого волокна хлопка составляет 50%, поэтому хлопчатобумажные ткани сильно сминаются.

Под действием светопогоды хлопок, как и все органические волокна, теряет прочность.

При значительном повышении температуры сухие волокна теряют прочность, на них появляется легкая желтизна с последующим потемнением, а при температуре 250°С волокна обугливаются. Волокна хлопка горят желтым пламенем, при этом образуется серый пепел и ощущается запах жженой бумаги.

Хлопковое волокно перерабатывают в пряжу, из которой изготовляют ткани, трикотажные и нетканые полотна, швейные нитки и др. Тонковолокнистый хлопок перерабатывают в тонкую и гладкую гребенную пряжу, предназначенную для наиболее тонких и высококачественных тканей - батиста, маркизета. Средневолокнис-тый хлопок предназначен для средней по толщине пушистой пряжи, из которой производится ситец, бязь, сатин. Из хлопкового пуха (коротких волокон, непригодных для прядильного производства) получают эфиры целлюлозы, используемые для выработки искусственных волокон (ацетатного, триацетатного), а также целлюлозу для получения пленок, пластмасс и т.п. Кроме того, непригодные для прядильного производства волокна идут на производство нетканых полотен.

Лен.

Волокна льна относятся к так называемым лубяным волокнам, т.е. волокнам, получаемым из стеблей растений. Волокна льна являются наиболее ценными из всех лубяных благодаря высокой прочности, гибкости и хорошим сорбционным свойствам.

Д ля

получения льняного волокна используют

один из видов льна - лен-долгунец. Он

имеет прямой неветвистый стебель длиной

до 90 см. Через 12 недель после посева

семян в стебле льна заканчивается

образование пучков волокон. При уборке

льна в

ля

получения льняного волокна используют

один из видов льна - лен-долгунец. Он

имеет прямой неветвистый стебель длиной

до 90 см. Через 12 недель после посева

семян в стебле льна заканчивается

образование пучков волокон. При уборке

льна в

этот период получают наиболее высокий урожай хорошего по качеству волокна.

Элементарные волокна льна имеют веретенообразную форму с толстыми стенками, узким каналом и закрытыми заостренными концами. Длина этих волокон колеблется от 15 до 20 мм. Элементарные волокна, собранные в пучки по 15-20, равномерно распределены по окружности стебля под его покровной тканью. Поперечный разрез волокна имеет вид пяти-или шестигранного многоугольника со следом канала в центре (рис. а). Под микроскопом элементарное волокно льна в продольном виде представляет собой цилиндр с коленообразны-ми сдвигами и утолщениями (рис. б].

Пучки элементарных волокон, выделяемые из стебля льна в процессе его обработки, образуют техническое волокно. Элементарные волокна удерживаются в этом пучке благодаря последовательному вклиниванию заостренных кончиков одних волокон в промежутки между другими. Технические волокна, выделенные из стеблей для использования в прядении, имеют длину 250-400 мм.

Прочность волокон льна в несколько раз превышает прочность хлопка, а их растяжимость, наоборот, меньше. Поэтому льняные ткани лучше сохраняют форму изделия, чем хлопчатобумажные.

Первичная обработка льна:

1. Мочат льняную солому.

2. Сушат и получают тресту (сухие стебли).

3. Тресту мнут и треплют.

4. Волокна чешут и получают чистое волокно.

Льняные волокна: светло-серые, гладкие, длинные (250-1000мм), толстые,

прямые, жесткие, прочные.

Доля пластической деформации в полном удлинении льняного волокна больше, чем хлопкового, и составляет 60-65%. Этим объясняется еще большая сминаемость льняных тканей по сравнению с хлопчатобумажными.

При нагревании сухие волокна льна выдерживают более высокую температуру, чем хлопок.

Стойкость льна к светопогоде также несколько выше, чем у хлопка.

Горит лен с проявлением тех же признаков, что и хлопок.

Кенаф возделывается в основном в Индии, Китае, Иране, Узбекистане и других странах. Волокно кенафа отличается высокой гигроскопичностью и прочностью. Из него изготавливают мешковину, брезент, шпагат и т. д.

Конопля - очень древняя культура, выращивается для получения волокна преимущественно у нас в стране, Индии, Китае и др. В диком состоянии произрастает в России, Монголии, Индии, Китае. Из стеблей конопли получают волокно (пеньку), из которой делают морские канаты, веревки, парусину.

Джут возделывают в тропических районах Азии, Африки, Америки и Австралии. Джут на небольших площадях выращивают в Средней Азии. Волокна джута используют для изготовления технических, упаковочных, мебельных тканей и ковровых изделий.

Волокна названных тропических растений служат для технических целей (мешки, изоляционный материал, брезент, рыболовные сети, канаты, упаковочная ткань), а также в быту (ковры, покрывала, обивка для мебели).

Одноцикловые характеристики при растяжении текстильных полотен и влияние их на потребительские свойства текстильных товаров

Одноцикловые характеристики изделия при растяжении

Определение одноцикловых характеристик происходит при полном одноразовом осуществлении цикла « нагрузка - разгрузка - отдых « и всегда выполняется без доведения образца до разрушения.

Эти характеристики хорошо отражают особенности деформации текстильных материалов.

В настоящие время принято использовать два метода растяжения образцов и освобождения их от нагрузок:

быстрое растяжение образца до заданного предела с последующим длительным выдерживанием, затем быстром освобождением от растяжения и длительным отдыхом. Параметры растяжения могут определятся либо постоянством усилия, либо постоянством деформирования, составляющими определенную долю от разрывного. Приборами для этого метода служат различные типы релаксометров (постоянство усилия) или экстензометров (постоянство деформирований)

медленное растяжение до достижения заданного предела параметра и такое же освобождение от растяжения с последующим отдыхом или без него. Этот метод осуществляется на разрывных машинах, снабженных диаграмными устройствами для записи кривых растяжения. В России применяется довольно редко. Полная деформация текстильных материалов слагается из обратимой части (упругая и эластическая) и необратимой (пластическая),

Упругая часть деформации обусловлена небольшим увеличением валентных углов в полимерах, образующих волокна и незначительными изменениями связей между волокнами. Упругая деформация распространяется со скоростью распространения звука в исследуемом материале, поэтому зафиксировать ее в практических исследованиях невозможно. В текстильном материаловедении все составные части деформации фиксируются в период отдыха и первый момент регистрации изменения удлинения проводят через 2 - 5секунд. За этот период времени исчезает не только упругая, но и некоторая доля эластической деформации, поэтому эту часть деформации принято называть быстрообратимой.

Эластическая часть полной деформации возникает за счет обратимых изменений конфигурации: макромолекул в полимерах, волокон в нитях и нитей в изделиях. Эластическая часть деформации в текстильных материалах в связи с особенностями их строения проявляется в течении очень длительного времени. При испытаниях отдых ограничивают несколькими часами. Появляющуюся за это время часть деформации называют медленнообратимой.

Пластическая часть полной деформации, возникает под воздействием силы, за счет необратимых изменений внешних и внутренних связей (смещений макромолекул, волокон, нитей). Так как испытания ограничены во времени, часть эластической деформации попадает в пластическую, поэтому ее называют необратимой или чаще - остаточной.

Следует отметить, что все три вида проявляются как в период нагружения, так и в период отдыха одновременно, но с различными скоростями.

При испытаниях на релаксометре, к образцу, имеющими начальную длину L0, прикладывается статическая нагрузка, под действием которой образец начинает удлиняется, при этом у него одновременно развиваются все три компонента деформации. К концу времени нагружения его длина становится L1, после чего груз снимается и его длина за короткий промежуток времени (2 - 5 секунд) становится равной L2, а затем после длительного отдыха L3.

Тогда можно условно рассчитать все составляющие полной деформации:

- быстрообратимая деформация

![]()

Поскольку

начальная![]() длина

испытуемого образца может быть

различной, одноцикловые характеристики

принято выражать в относительных

единицах, т. е. в процентах от первоначальной

длины образца, мм.

длина

испытуемого образца может быть

различной, одноцикловые характеристики

принято выражать в относительных

единицах, т. е. в процентах от первоначальной

длины образца, мм.

- полная (общая) деформация

![]()

Иногда рассчитывают долю каждой деформации в общей:

а сумма долей деформаций

Δбо+Δмо+Δост=1 (10. 33)

Изменение деформации во времени в период

"нагрузка - разгрузка - отдых" можно представить в виде графика (рис. 10. 6.)

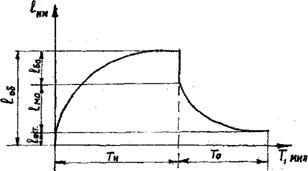

Рис. 10. 6. Кривая изменения деформации растяжения нити при одноцикловом нагружении:

общ - полная (общая) деформация, l бо - быстрообратимая деформация,

мо - медленнообратимая деформация, l ост - остаточная деформация, lмо - медленнообратимая деформация, Тη - время действия нагрузки, То - время отдыха образца после разгрузки.

При изготовлении одежды, в частности при настилании материалов для раскроя, выполнении швов, при глажении или прессовании, создании складок и при других операциях, материал, подвергаясь действию, как правило, небольших по величине нагрузок, деформируется, изменяет размеры, форму. В зависимости от способности материала сопротивляться этим воздействиям устанавливаются режимы технологической обработки.

При носке одежды материалы в редких случаях подвергаются однократному воздействию непрерывно возрастающей и доходящей до разрушающей нагрузки. Обычно при носке одежды материал испытывает разные по характеру деформации: растяжение, сжатие, изгиб, кручение, вызванные усилиями, величина которых значительно меньше разрывной. Ткани в одежде при ее носке испытывают усилия растяжения, величина которых составляет в основном 1—3 кГ на ширину полоски 5 см и только на отдельных участках одежды достигает 8—9 кГ. При носке трикотажных изделий напряжение от растяжения в трикотаже не превышает 0,1 кГ/мм2.

Небольшие по величине эти нагрузки, чередуясь с разгрузкой и отдыхом, расшатывают структуру материала и приводят к ослаблению. Таким образом, представляет большой теоретический и практический интерес изучение характеристик механических свойств текстильных материалов, получаемых при испытаниях по циклу: нагрузка — разгрузка — отдых. При одноцикловых испытаниях характер проявления деформации растяжения зависит от волокнистого состава материала, условий окружающей среды, величины действующей нагрузки и в значительной степени определяется особенностями строения текстильных материалов.

Если к образцу текстильного материала приложить нагрузку меньше, чем разрывная, то материал начинает деформироваться (растягиваться). При этом, как правило, в начальный период приложения нагрузки происходит значительная деформация. С течением времени деформация постепенно затухает и по достижении определенной величины, соответствующей заданной нагрузке, деформация прекращается — устанавливается равновесное состояние. После освобождения материала от действия нагрузки нарушается установившееся в нем равновесное состояние и наблюдается процесс обратной деформации и установления вновь равновесного состояния. В случае деформирования образца текстильного материала на определенную величину наблюдается аналогичная картина.

В первый момент в образце возникает значительное внутреннее напряжение, которое с течением времени постепенно спадает. При достижении определенного значения напряжения, соответствующего заданной деформации, падение напряжения прекращается — устанавливается равновесное состояние. Процессы, протекающие во времени и приводящие к установлению равновесного состояния, называют релаксационными. Релаксационные явления в текстильных материалах наблюдаются при всех типах испытания (растяжении, изгибе, сжатии) механических свойств материалов и являются их характерной отличительной особенностью. Эти явления в текстильных материалах оказывают большое влияние на их поведение как в процессах изготовления швейных изделий, так и при эксплуатации.

Полная деформация текстильных материалов обычно слагается из трех компонентов: упругой, эластической и пластической деформации. Релаксационный характер деформации объясняется наличием эластической деформации. Упругая и эластическая деформация являются обратимыми, пластическая — необратимая часть полной деформации. Соотношение составных частей полной деформации материала имеет большое значение для характеристик его механических свойств.

Чем больше доля упругой и эластической частей в полной деформации материала, тем лучше изделие из этого материала сохраняет размеры и форму. Преобладание пластической (остаточной) части полной деформации материала приводит к быстрому изменению размеров и формы швейного изделия в процессе его носки. Ткани, трикотаж, нетканые материалы имеют сложную структуру, которая значительно усложняет изучение их свойств и, в частности, изучение механизма деформации при растяжении.

Как известно, волокна, составляющие нить (пряжу), имеют сложное строение. Поведение их при деформировании определяется главным образом тонкой (микро) структурой и зависит от целого ряда факторов (времени, температуры и др.). Нить (пряжа) в свою очередь отличается сложным строением, которое также в значительной степени влияет на их способность деформироваться. И, наконец, особенности строения самого материала (ткани, трикотажа, нетканого материала) также оказывают существенное влияние на проявление ими механических свойств.

Сетчатое строение тканей, петельное строение трикотажа и волокнистое нетканых материалов обуславливает образование многочисленных связей. Все связи, действующие в материале, принято разделять на две группы: внешние, определяемые особенностями строения материала, и внутренние, обусловленные особенностями строения пряжи (нитей) и волокон.