- •Классификация методов сварки по основным и дополнительным технологическим параметрам.

- •Холодная сварка

- •Сварка взрывом

- •Магнитноимпульсная сварка

- •Ударная сварка в вакууме

- •Индукционная сварка

- •Ультразвуковая сварка

- •Сварка трением

- •Сварка прокаткой

- •Термокомпрессионная сварка

- •Р, т, а, f, t – процессы. Диффузионная сварка

Термокомпрессионная сварка

Термокомпрессионной сваркой принято считать способ микросварки давлением в твердой фазе элементов, нагреваемых обычно от постороннего источника тепла (за счет теплопередачи), с локальной пластической деформацией в зоне сварки этих элементов.

Термин «термокомпрессия» был впервые предложен Христенсоном и Андерсоном в своем патенте на способ соединения миниатюрных деталей и в первую очередь относился к соединению металлов с полупроводниками. Согласно терминологии по сварке более правильно термокомпрессию называть сварка давлением с подогревом

В производстве полупроводниковых приборов и ИМС термокомпрессией соединяют следующие пары материалов: золото-кремний, золото-германий, золото-алюминий, золото-золото, алюминий-алюминий, золото-серебро и алюминий-серебро.

Параметрами режима термокомпрессионной микросварки являются: температура нагрева (предметного столика либо инструмента), давление и длительность процесса сварки. Характерной величиной является также относительная деформация пластичного элемента в зоне сварки. Выбор давления определяется допустимой деформацией проводника или максимально допустимым давлением на присоединяемую деталь. Температура нагрева обычно несколько превышает температуру рекристаллизации, но выбирается ниже точки образования эвтектики.

Продолжительность сварки подбирается опытным путем, исходя из необходимости прочности соединений.

Соединение методом термокомпрессии ведется на воздухе или в защитной атмосфере (осушенный азот, аргон, «формир» газ – смесь аргона с 10% водорода). Применить водород в качестве восстановительной атмосферы не удается, так как термокомпрессия ведется при относительный низкой температуре.

Присоединение электродных выводов термокомпрессией может быть выполнено в виде одной или нескольких плоских точек, шарика, а также встык (шариком) и внахлест.

|

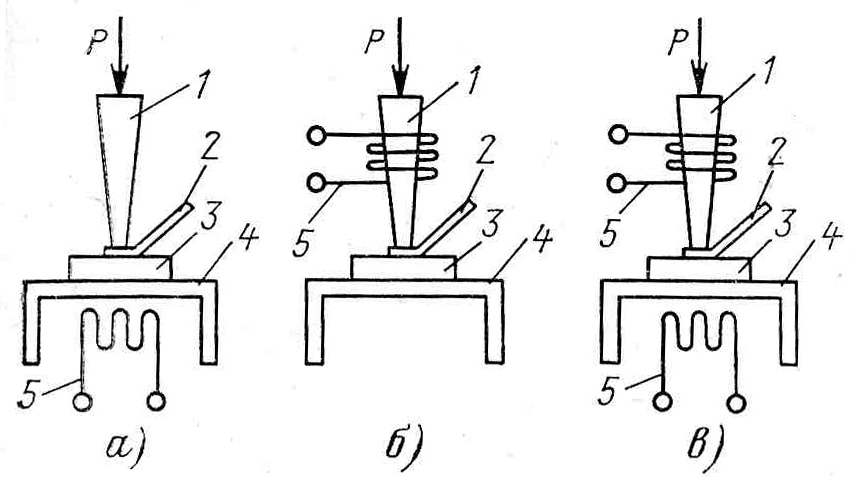

Рис. 8. Термокомпрессионная сварка и ее разновидности. а – с общим нагревом; б – с импульсным косвенным нагревом; в – с комбинированным нагревом (1 – пуансон; 2 и 3 – свариваемые детали; 4 – рабочий столик; 5 – нагреватель). |

Р, т, а, f, t – процессы. Диффузионная сварка

Диффузионная сварка (ДС) является наиболее универсальным процессом по возможности применения всех рассмотренных основных Р, Т и дополнительных интенсифицирующих параметров f (УЗ-колебания, циклическое приложение давления и температуры, сдвиговое воздействие и т.д.), защитной атмосферы A и с учетом времени их воздействия t может быть отнесена к Р, Т, А, t – процессом, т.е. она является наиболее универсальным и разносторонним процессом сварки.

Широко применяемые способы сварки плавлением и контактной пайкой не могут преодолеть барьер несовместимости, присущий миру металлов, сплавов и неметаллических материалов, и получить высококачественное соединение многих из них. Преодолеть этот барьер помог открытый, исследованный и разработанный в СССР для промышленного применения Н.Ф. Казаковым способ диффузионного соединения материалов в вакууме и газовых средах.