- •3. Анизотропия свойств. Строение металлического слитка.

- •5. Наклеп, возврат и рекристаллизация, характер изменения свойств сплавов при этом.

- •11. Основные характеристики железа и углерода. Диаграмма состояния железо-цементит и ее анализ. Фазы, структурные составляющие, образующиеся по этой диаграмме, их свойства.

- •14. Формирование структуры белых чугунов (построение кривых охлаждения с применением правила фаз, графическое изображение итоговых структур).

- •25. Мартенситное превращение. Строение и свойства мартенсита закалки. Основные особенности мартенситного превращения. Критическая скорость охлаждения при закалке.

- •34. Причины введения легирующих элементов в сталь. Распределение легирующих элементов в стали. Влияние легирующих элементов на полиморфизм железа.

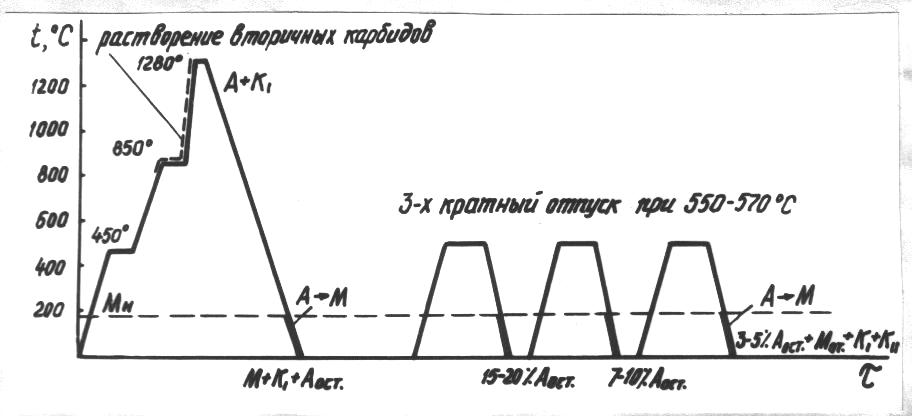

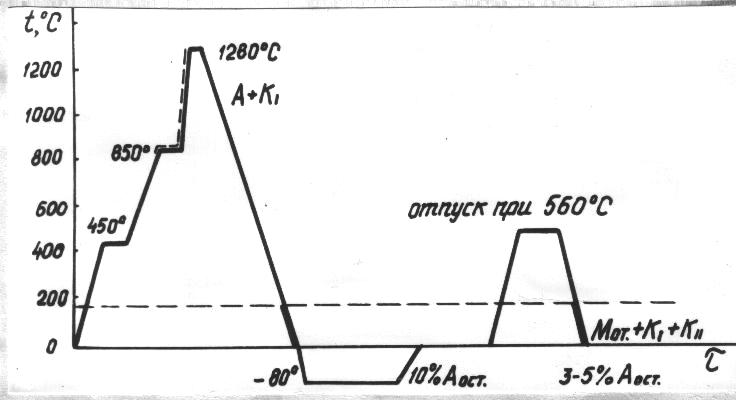

- •44. Быстрорежущие стали, их структура и особенности термической обработки.

44. Быстрорежущие стали, их структура и особенности термической обработки.

|

45. Штамповые стали, стали пониженной и повышенной прокаливаемости, стали для измерительного инструмента. Их термическая обработка и свойства. Стали пониженной прокаливаемости: Важнейшее технологические св-ва данной стали не высокая прокаливаемость, что обеспечивает сохранение вязкости в сердцевине инструмента. Это стали с малым кол-ом ЛЭ и все углеродистые ИС. ТО состоит в закалке (в зависимости от стали полная или на полная) + низкий отпуск. Изготавливают: сверла, напильники. Стали повышенной прокаливаемости: Стали содержащие 1-3% ЛЭ, что и опр. повышение прокаливаемости. Инструмент из этих сталей закаливается маслом и прокаливается насквозь. Делятся на: а). обычные легированные ИС содержащие 1-1,5% Cr. б). с повышенным содержанием Mn; в). легированные W. Штамповые стали: делятся на: а). для деформирования в холодном состоянии. Они обладают высокой тв., проч., износостойкостью, в сочетании с достаточной вязкостью, должны быть теплостойки и иметь хорошую прокаливаемость. ТО закалка в масло + высокий отпуск. 2). стали для штампов горячего деформирования. Должны обладать высокими мех-ими св-ами при повышенных t, а так же обладать износо-, окалино-, разгаростойкостью (способность выдерживать многократные нагревы), должны иметь высокую прокаливаемость и теплостойкость. ТО закалка в масло и последующий отпуск при 500-580°С. Получается структура тросто-сорбит.

46. Алюминий, магний и их сплавы. Общая характеристика, маркировка, свойства, применение. Алюминий - легкий металл с удельной плотностью 2,7 Мг/м3. Кристаллическая решетка ГЦК. Температура плавления 657 °С. Al хорошо проводит тепло и электричество. Химически активен, но образующаяся плотная пленка Al2O3 предохраняет его от коррозии. Механические свойства отожженного Al технической чистоты (АДМ): σb = 80 МПа; σТ = 30 МПа; δ = 35 %. Технический алюминий (АД и АД1) не применяется как конструкционный материал из-за низкой прочности. Однако высокая пластичность, коррозионная стойкость и электропроводность позволяют использовать его для получения деталей глубокой штамповкой и тончайших фольг, в качестве проводникового материала, а также в быту для транспортировки и хранения продуктов питания. Чистый Al (АД0, АД1М, АД1Н, АД1П) имеет низкие механические свойства, плохую обрабатываемость резанием, неудовлетворительные литейные качества (большую усадку затвердевания - до 6 %). В связи с этим большое применение находят сплавы на основе алюминия, в которых добавление различных элементов позволяет при сохранении достоинств алюминия получить другие более высокие свойства. Технические алюминиевые сплавы подразделяют на две группы: применяемые в деформированном виде (прессованном, катаном, кованом) и в литом. Границу между сплавами этих двух групп определяет предел насыщения твердого раствора при эвтектической температуре. Магний: тип решетки – гексогональная, Tпл=650°С; σb = 180 МПа; σТ = 100 МПа; δ = 15 %; НВ=300 МПа. Применяется в авиации. Mg хорошо окисляется на воздухе, однако, его оксидная пленка не обладает защитными св-ами. Кор. стойкость Mg не значительная. Основными ЛЭ Mg сплавов являются Al, Zn, Mn. Маркируется: деформированные сплавы МА1…10; литейные МЛ1…10; высокопрочные деформированные ВМД1…10. Mg сплавы делятся на не упрочняемые и упрочняемые ТО. Упрочнение достигается за счет закалки и старения.

47. Термическая обработка алюминиевых сплавов. Деформируемые алюминиевые сплавы, упрочняемые и не упрочняемые термической обработкой. Деформируемые сплавы подразделяют на упрочняемые и не упрочняемые ТО. Границей между этими сплавами является предел насыщения твердого раствора при комнатной температуре. К деформируемым, неупрочняемым термической обработкой сплавам относятся сплавы алюминия с Mn (АМц) и Al с Mg (АМг). Эти сплавы обладают высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Они не упрочняются ТО. Упрочнение таких сплавов достигается за счет образования твердых растворов Мп и Мg в Al. Поставляются в виде листового проката, а также прессованного материала. К деформируемым, упрочняемым ТО относятся сплавы нормальной прочности, высокопрочные и другие. Типичные представители сплавов - дуралюмины (маркируют буквой Д). Они характеризуются хорошим сочетанием прочности и пластичности и относятся к сплавам системы Аl-Си-Мg, в которые дополнительно вводят Mn, повышающий коррозионную стойкость и улучшающий мех-ие св-ва. Перечисленные компоненты образуют ряд растворимых соединений, вызывающих старение, таких как СиАl2, Mg2Si, Al2CuMg, Аl12Мn2Си и др. Структура дуралюмина в отожженном состоянии состоит из твердого раствора и вторичных включений указанных интерметаллических соединений. ТО этих сплавов заключается в закалке с 500 °С в воде с последующим естественным (в течение 5-7 дней) или искусственным старением, которым предшествует 2-3 часовой инкубационный период. В течение этого времени сплав сохраняет высокую пластичность. Так как коррозионная стойкость дуралюмина невысокая, то для защиты от коррозии его покрывают (плакируют) чистым Al. Дуралюмины находят широкое применение в авиастроении, автомобилестроении, вагоностроении, строительстве. Прочность таких сплавов может достигать 500-600 МПа при относительном удлинении 8-12 %.

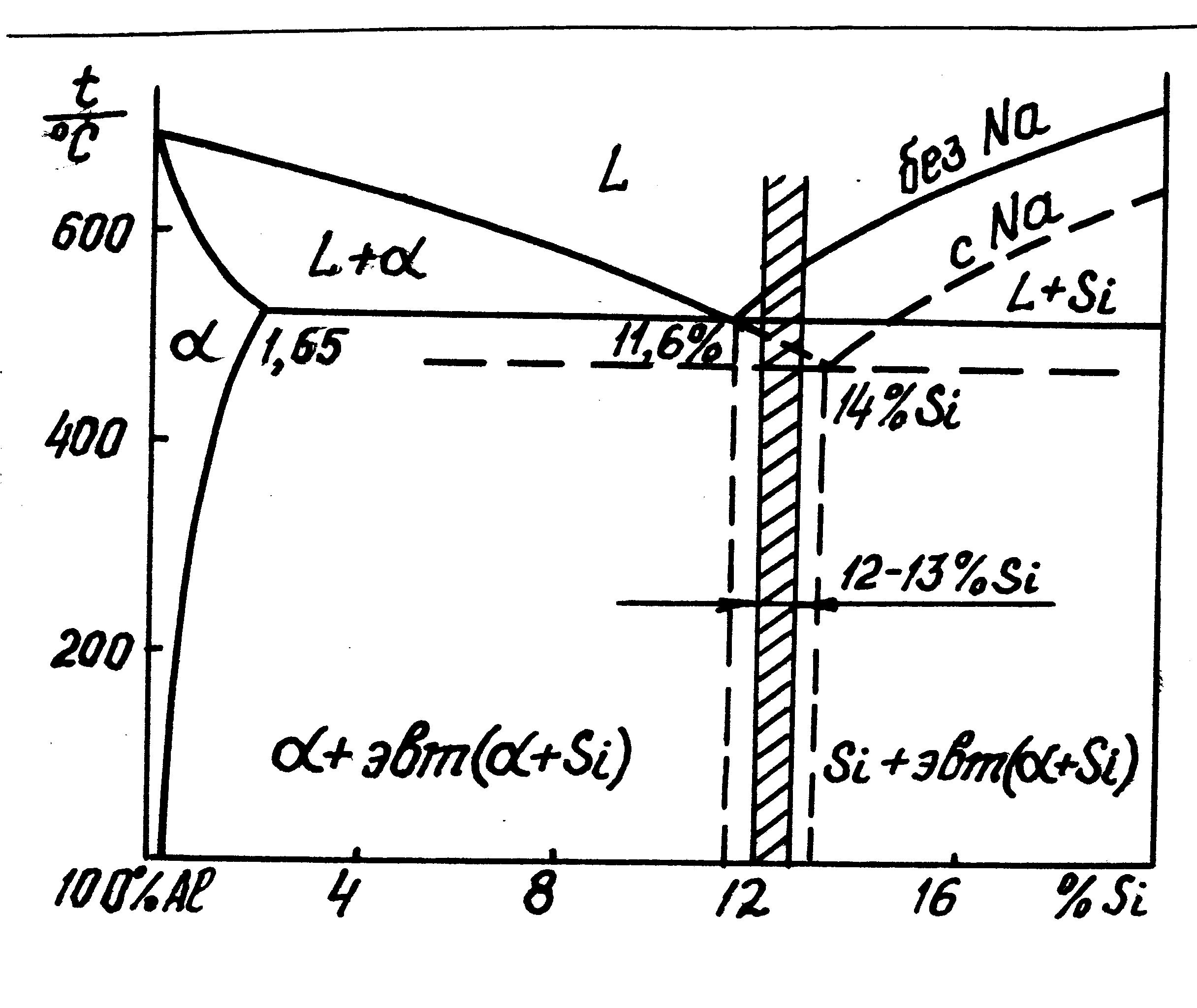

48. Литейные алюминиевые сплавы. Влияние модифицирования на изменение свойств силуминов. Литейные Al сплавы - силумины. Под группой Al сплавов, наз-ых силуминами,

|

49. Порошковые алюминиевые сплавы. САП – спеченный Al порошок. Он характеризуется высокой прочностью, жаропрочностью, кор. стойкостью, стабильностью св-в. Для получения САП порошинки Al пудры подвергаются помолу в результате их контакта происходит откол оксидной пленки, размеры отколовшихся частичек очень малы. После помола происходит брикетирование, прессование и спекание. В зависимости от содержания Al2O3 выпускают 4 вида САПов (САП 1,2,3,4). С повышением содержания Al2O3 (число, чем больше тем больше Al2O3) происходит повышение прочности, но растет хрупкость. САП является заменой нержавеющей стали при работе до 600°С. Порошковый сплав типа САС – спеченный Al сплав. САСы изготавливают практически по той же технологии, что и САПы. Т.е. из порошков полученных распылением сплавов заданных св-в. Эти сплавы заменяют более тяжелые стали. Преимущество САС перед сплавами такого же состава полученных традиционными методами в том, что отсутствуют литейные дефекты и им присуща мелкозернистая структура с равномерным распределением фаз.

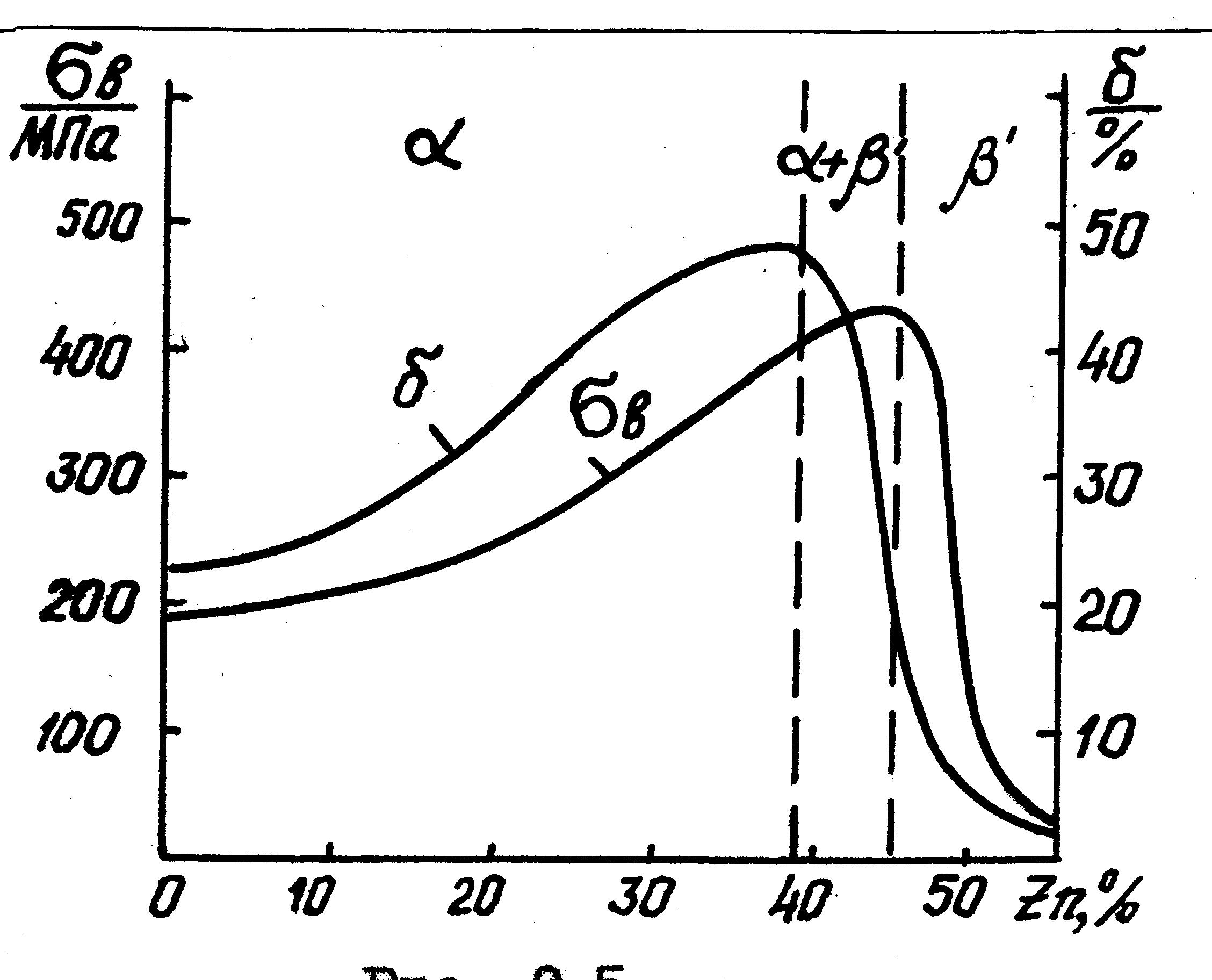

50. Медь и латуни. Состав, структура, свойства. Медь - это металл с удельной плотностью 8,94 Мг/м3 . Кристаллическая решетка ГЦК. Температура плавления 1083 °С. Характерными

|

51. Медь и бронзы. Состав, структура, свойства. Медь - это металл с удельной плотностью 8,94 Мг/м3 . Кристаллическая решетка ГЦК. Температура плавления 1083 °С. Характерными свойствами меди является ее высокая теплопроводность и электропроводность (ρ = 0,0178 Ом.мм2/м), поэтому медь находит широкое применение в электротехнике. Технически чистая медь маркируется М00 (99,99 % Сu ), М0 (99,95 % Сu), M1 (99,95 % Сu ) и т.д. Механические свойства меди относительно низки. Так, в литом состоянии σb = 150-200 МПа, δ = 15-25 %. Поэтому применять медь в качестве конструкционного материала нецелесообразно. Повышение механических свойств достигается созданием разных сплавов на медной основе. Различают две группы Cu сплавов: латуни и бронзы. Бронзами наз-ют сплавы Cu с различными элементами, в числе которых, но только наряду с другими, может быть и Zn. Название бронзам дают по основным элементам. Так, их подразделяют на оловянные, свинцовые и др.. Бронзы маркируются буквами Бр, за которыми следуют буквы, а затем цифры, обозначающие название и содержание в процентах легирующих элементов. Оловянистые бронзы: при сплавлении меди с оловом образуются твердые растворы и электронные соединения аналогично тому, как это имело место в сплавах Cu-Zn. В твердом состояний в бронзах имеются фазы: α-твердый раствор олова в меди; β-твердый раствор на базе электронного соединения CuSn, δ-электронное соединение Сu31Sn8, γ-твердый раствор на базе химического соединения Си3Sп (ε -соединение). Система Cu-Sn имеет ряд перетектических превращений и два эвтектойдных превращения. При 350 °С δ -фаза (Сu31Sn8) должна распадаться на α-твердый раствор и ε-фазу(Си3Sп). В реальных условиях охлаждения бронза состоит из фаз α и δ. В практике применяют только сплавы с содержанием до 10-12 %Sn . Сплавы, более богатые оловом, очень хрупки. При большем содержаний олова в структуре бронз в равновесном состояния наряду с α-твердым раствором присутствует эвтектод α+Cu31Sn8. При этом с увеличением количества олова предел прочности возрастает. Но значительное количество хрупкого соединения Сu31Sn8 приводит к снижению прочности при большом содержания олова. Различают деформируемые и литейные бронзы. Свинцовые бронзы: Свинец не растворяется в меди, поэтому сплавы после кристаллизации состоят из кристаллов меди и включений свинца. Последние располагаются по границам зерен или заполняют междендритные пространства. Такая структура бронзы обеспечивает высокие антифрикционные свойства. Это предопределяет широкое применение свинцовистых бронз для изготовления вкладышей подшипников скольжения, работающих с большими скоростями и при повышенных давлениях.

52. Титан, его свойства и применение. Влияние легирующих элементов на структуру и свойства титана. Конструкционные сплавы титана, их термическая обработка, структура и свойства, область применения. Титан - серебристо-белый легкий металл с удельной плотностью 4,5 Мг/м3 и t плавления 1668 °С. При температуре 882 °С титан претерпевает полиморфное превращение Tiα (ГПУ) →Тiβ (ОЦК). Чистый титан имеет σb = 270 МПа, δ = 55 %. Е = 112000 МПа. С уменьшением чистоты титана прочностные свойства повышаются, а пластичность падает. Ti является химически активным Ме, но на воздухе быстро покрывается защитной пленкой плотных окислов, благодаря чему имеет высокую стойкость в атмосфере, в воде, в органических и неорганических кислотах. Повышение прочностных характеристик Ti может быть достигнуто за счет Л его Al ,Мо, V, Мn, Сг, Sn, Zr, Nb. Упрочнение титана при Л сопровождается снижением его пластичности. ЛЭ оказывают влияние на t полиморфного превращения. Такие элементы, как Al, O, N повышают t полиморфного превращения и расширяют область α, их называют α-стабилизаторами. Такие элементы, как Мо, V, Мп, Cr, Fe понижают t полиморфного превращения и расширяют область существования β-фазы; их наз-ют β -стабилизаторами. В соответствии со структурой различают: 1) α-сплавы со структурой твердого раствора легирующих элементов в α-титане; основной легирующий элемент в α-сплавах – алюминий; 2) α+β-сплавы, состоящие из α и β-твердых растворов; содержат кроме алюминия 2-4 % β-стабилизаторов, таких как Сг, Мо, Fe и других; 3) β-сплавы, имеющие структуру твердого раствора легирующих элементов в β-титане; эти сплавы содержат большое количество β-стабилизаторов. Современные промышленные α-сплавы сравнительно малопластичны, но охрупчиваются при ТО. β-сплавы наиболее пластичны, но наименее прочны, сплавы α+β более прочны, чем однофазные. Полиморфное β→α превращение может иметь 2 различных механизма. При высоких t, т.е. при небольшом переохлаждении относительно равновесной t β→α перехода, превращение происходят обычным диффузионным путем, а при значительном переохлаждении, и, следовательно, при низкой t, когда подвижность атомов мала, - по бездиффузионному мартенситному механизму. В первом случае образуется полиэдрическая структура α-твердого раствора, во втором - игольчатая (пластинчатая) мартенситная структура, обозначаемая как α/. ЛЭ, снижающие t β→α превращения, способствуют получению М. Ti и α-сплавы Ti подвергают только рекристаллизационному отжигу, α+β-сплавы могут быть упрочнены закалкой с последующим старением. Важнейшими областями использования Ti сплавов являются: 1). авиация и ракетостроение, где из титановых сплавов изготавливаются корпуса двигателей, баллоны для газов и т.д.; 2). химическая промышленность (компрессоры, клапаны т.д.); 3). оборудование для обработки ядерного топлива; 3). морское и речное судостроение; 4). криогенная техника.

53. Полимерные материалы. Классификация по происхождению, составу и форме макромолекул. Полимерные материалы – вещества макромолекулы которых состоят из многочисленных элементарных (мономеров) имеющих одинаковую структуру. Классификация полимеров: 1). по составу (макромолекул): 1.1). органические. У органических полимеров основна молекулярная цепь образованна атомами С, а так же других эл-ов F, Cl, S, P (гетероорганические смолы и каучуки). 1.2). элементарноорганические. В составе основной цепи имеют не органические атомы (Al, Si, Ti), которые сочетаются с орг-ими (СН3, СН2, С6Н5) (кремнеорганические соединения). 1.3). не органические. Отсутствует углеродный скелет, основу составляют оксиды (Al, Si, Ca, Mg и т.д.) (слюда, азбест). 2). по форме макромолекул: 2.1). линейные. 2.2). разветвленные. 2.3). плоские. 2.4). лестничные (ленточные). 2.5). пространственные. 3). по фазовому составу: 3.1). аморфные. 3.2). кристаллические. 4). по отношению к нагреву: 4.1). термопласты. При нагреве размягчаются, плавятся при охлаждении затвердевают, после можно снова перерабатывать. 4.2). термореакты. При нагреве размягчаются, затем затвердевают с образованием пространственно слитой структуры. Процесс не обратим.

54. Классификация полимерных материалов по фазовому составу. По фазовому состоянию полимеры подразделяют на аморфные и кристаллические. Аморфные полимеры однофазны и построены из цепных молекул, собранных в пачки. Пачка состоит из многих рядов макромолекул, расположенных последовательно друг за другом. Пачки способны перемещаться относительно соседних элементов, так как они являются структурными элементами. Некоторые аморфные полимеры могут быть также построены из свернутых в клубки цепей, так называемых глобул. Такая структура дает невысокие механические свойства, объясняемые хрупким разрушением по границам глобул, но при повышении температуры глобулы разворачиваются в ленты, способствующие повышению их механических свойств. Структуры в этих полимерах флуктуапионны, термодинамически нестабильны и характеризуются относительно небольшим временем жизни. Кристаллические полимеры образуются в том случае, если их макромолекулы достаточно гибкие и имеют регулярную структуру. Тогда при соответствующих условиях возможны фазовый переход внутри пачки и образование пространственных решеток кристаллов. Гибкие пачки складываются в ленты путем многократного поворота пачек на 180°. Затем ленты, соединяясь друг с другом своими плоскими сторонами, образуют пластины. Эти пластины наслаиваются, о результате чего получаются правильные кристаллы. Если образование правильных объемных кристаллов из более мелких структурных элементов затруднено, то возникают сферолиты, состоящие из лучей, образованных чередованием кристаллических и аморфных участков. Специфической особенностью полимеров является их способность ориентироваться при растяжении, в результате чего получаются фибриллярные структуры, состоящие из микрофибрилл. Кристаллические структуры являются дискретными, организованными, термодинамически стабильными. В отсутствии внешних силовых полей время их жизни стремится к бесконечности (полиэтилен, полипропилен, полиамиды и др.). Кристалличность сообщает полимеру большую жесткость и твердость, а также теплостойкость. Кристаллизация происходит в определенном интервале температур. В обычных условиях полной кристаллизации не происходит и структура получается двухфазной. После кристаллизации всегда сохраняются области с неупорядоченной, аморфной структурой. Поэтому такие полимеры называют аморфно-кристаллическими. Степень кристалличности определяется соотношением количества кристаллической фазы к общему количеству аморфной и кристаллической фаз. Наличие в полимере кристаллических и морфных областей является причиной их основных специфических свойств. Наряду с большой прочностью, которой характеризуются все кристаллические тела, кристаллические полимеры при определенных условиях обладают способностью к сравнительно большим обратимым деформациям, благодаря существованию в их структуре аморфных участков.

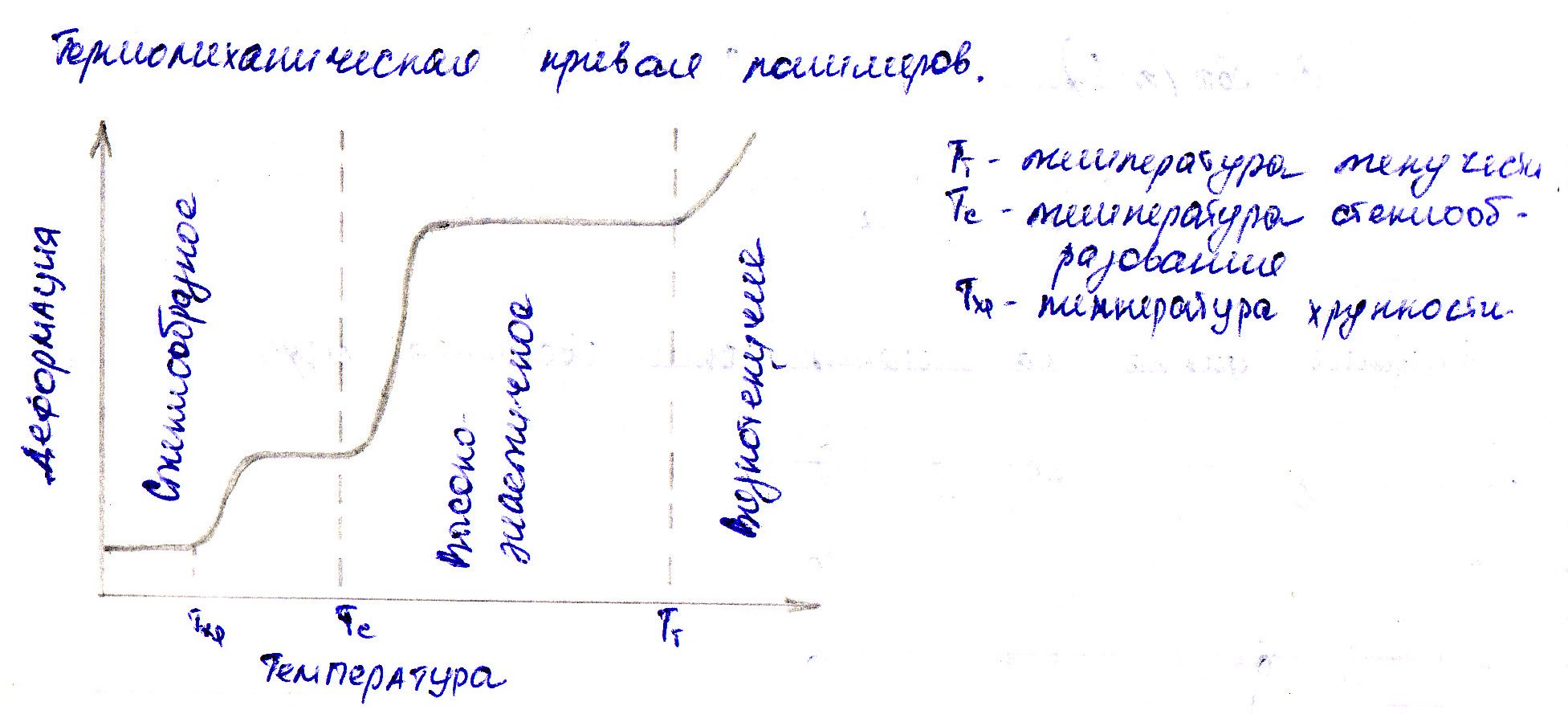

55. Полимерные материалы. Физические состояния, в которых они могут находиться. Полимерные материалы – вещества макромолекулы которых состоят из многочисленных элементарных (мономеров) имеющих одинаковую структуру. В полимерных твердых телах различают фазовые переходы, связанные со структурными превращениями, и релаксационные, связанные с изменением интенсивности внутримолекулярной подвижности. Механические свойства полимеров зависят от структуры, физического состояния, температуры и скорости воздействия. Физические состояния полимеров непосредственно связаны с физической структурой и интенсивностью внутримолекулярного теплового движения в них. Переход из одного физического состояния в другое называют температурным переходом. В зависимости от температуры, полимеры могут находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Переход из одного состояния в другое происходит в

|

56. Классификация полимеров по отношению к нагреву и составу вводимых добавок. Влияние добавок на свойства полимерных материалов. По отношению к нагреву полимеры делятся на: 1). термопласты. При нагреве размягчаются, плавятся при охлаждении затвердевают, после можно снова перерабатывать. 2). термореакты. При нагреве размягчаются, затем затвердевают с образованием пространственно слитой структуры. Процесс не обратим. Добавки: 1). наполнители их добавляют как правило в кол-ве 20-70%, добавляют для повышения мех-их и др. св-в. Бывают орг-ие и не орг-ие наполнители. Наполнители делятся на: порошковые (мел, сажа, Ме и их сплавы и др.), волокнистые (металлические волокна), слоистые – в виде листов (бумага). 2). стабилизаторы – это различные орг-ие вещества которые вводтся в кол-ве нескольких процентов, с целью сохранения структуры и стабилизации св-в. 3). пластификаторы, они добавляются в кол-ве до 20% для улучшения эластичности и фармульности. 4). отвердители, вводятся в кол-ве нескольких % для отверждения. Добавляются только к термореактам. 5). спец. добавки служат для улучшении или изменения какого-либо св-ва.

57. Термопластичные пластмассы. Виды, свойства, области применения. Неполярные термопластичные полимеры: к ним относятся полиэтилен. полипропилен, полистирол и фторопласт. Полиэтилен - продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. Он подразделяется на полиэтилен высокого давления (низкой плотности), полиэтилен низкого давления (высокой плотности), полиэтилен среднего давления, с верх высокомолекулярный полиэтилен низкого давления. Под действием ионизирующего излучения ПЭ твердеет: приобретает большую прочность и теплостойкость. Из ПЭ изготовляют пленки, трубы, профилированные изделия, изоляцию и т.д. Полипропилен является производной полиэтилена. Для полипропилена характерны высокая ударная прочность, высокая стойкость к многократным изгибам, низкая паро- и газопроницаемость; по износостойкости он сравним с полиамидами. ПП - хороший диэлектрик, плохо проводит тепло. Из ПП изготавливают волокна и пленки и др. Полистирол - твердый, жесткий, прозрачный, аморфный полимер. Удобен для механической обработки, хорошо окрашивается, растворим в бензоле. Полистирол наиболее стоек к воздействию ионизирующего излучения по сравнению другими термопластами. Недостатком ПС является его невысокая теплостойкость, склонность к старению, образованию трещин. Из ПС изготавливают детали для радиотехники, телевидения и приборов, сосуды для воды и химикатов, изолирующие пленки.. Полярные термопластичные полимеры. К полярным пластикам относятся фторопласт-3, органическое стекло, поливинилхлорид, полиамиды, полиуретаны, полиэтилентерефталат, поликарбонат, полиарилаты, пенопласт, полиформальдегид. Фторопласт-3: обладает высокой стойкостью к действию кислот, окислителей, растворов щелочей и органических растворителей. Ф-3 используют как низкочастотный диэлектрик, из него изготовляют трубы, шланги, клапаны, насосы, защитные покрытия металлов и др. Органическое стекло — это прозрачный аморфный термопласт на основе сложных эфиров акриловой и метакриловой кислот. Органическое стекло стойко к действию разбавленных кислот и щелочей, углеродных топлив и смазочных материалов. Недостатком материала является невысокая поверхностная твердость. Органическое стекло используют в самолето- и автомобилестроении. Из него изготавливают светотехнические детали, оптические линзы и др. Полиамиды - эта группа пластмасс с известным названием капрон, нейлон др. Полиамиды - кристаллизующиеся полимеры, получаемые полимеризацией лактамов, аминокарбоновых кислот, дикарбоновых кислот, диаминов. Главным достоинством полиамидов как конструкционных материалов является сочетание высокой прочности, износо-, тепло- и химической стойкости с технологичностью переработки в изделия. Используют полиамиды для изготовления нитей, корда, тканей и т.д.

58. Термореактивные пластмассы, их виды, свойства и области применения. Термореактивные смолы применяют в качестве связующих веществ, в которые могут вводить пластификаторы, отвердители, ускорители или замедлители, растворители. Основным требованием к связующим веществам являются высокая адгезионная способность, теплостойкость, химическая стойкость и электроизоляционные свойства, простота технологической переработки, небольшая усадка и отсутствие токсичности. В зависимости от формы частиц наполнителя термореактивные пластмассы можно подразделить на следующие группы: 1). Пластмассы с порошковыми наполнителями. В качестве наполнителя применяют органические (древесная мука) и минеральные (молотый кварц, асбест, слюда, графит) порошки. Свойства порошковых пластмасс характеризуются изотропностью, невысокой механической прочностью и низкой ударной вязкостью, удовлетворительными электроизоляционными показателями. Их применяют для несиловых конструкционных и электроизоляционных деталей. 2). Пластмассы с волокнистыми наполнителями. К этой группе пластмасс относят волокниты, асбоволокниты, стекловолокниты. Волокииты представляют собой композиты из волокнистого наполнителя в виде очесов хлопка, пропитанного фенолформальдегидным связующим. Асбовопокниты в качестве наполнителя содержат асбест. Связующим служит в основном фенолоформальдегидная смола. Стеклоеолокниты - это композиция, состоящая из синтетической смолы, являющейся связующим, и стекло волокнистого наполнителя. Слоистые пластики. Слоистые пластмассы являются силовыми конструкционными и поделочными материалами. Листовые наполнители, уложенные слоями, придают пластику анизотропность. Древеснослоитые пластики (ДСП) состоят из тонких листов древесного шпона, пропитанных фенолоформальдегидными. Асботекстолит содержит 38-43% связующего, остальное асбестовая ткань. Он является конструкционным, фрикционным и термоизоляционным материалом. Стеклотекстояиты в качестве наполнителя содержат стеклянные ткани.

59. Газонаполненные пластмассы и резиновые материалы. Газонаполненные пластмассы.

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящих из твердых и газообразных фаз. Структура таких пластмасс образована твердыми, реже эластичным полимером - связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой - наполнителем. Такая структура пластмасс обуславливает некоторую общность их свойств, а именно - чрезвычайно малую массу, высокие теллоззукоизоляционные характеристики. В зависимости от физической структуры газонаполненные пластмассы делят на пенолласты, поролласты и сотопласты. Полимерные связующие могут быть как термореактивными, так и термопластичными. Пенопласты - материалы с ячеистой структурой, в которой газообразные наполнители изолированы друг от друга и окружающей среды тонкими слоями полимерного связующего. Хорошая плавучесть и высокие теплоизоляционные свойства. Прочность их невелика и зависит от плотности материала. Поропласты (губчатые материалы)с открытой пористой структурой, вследствие чего присутствующие в них газообразные включения свободно сообщаются друг с другом и окружающей атмосферой. Сотопласты изготовляют из тонких листовых материалов, которым придают вначале вид гофра, а затем листы гофра склеивают в виде пчелиных сот. Материалом служат различные ткани. Для сотопластов характерны достаточно высокие теплоизоляционные, электроизоляционные свойства. Резиновые материалы: резиновыми материалами называют композиции, состоящие из натурального или синтетического каучука, наполнителей и специальных добавок. Характерной особенностью этих материалов является их эластичность. Резины применяются для изготовления камер и покрышек, амортизационных прокладок. Исходными составными частями резины являются каучук, вулканизирующее вещество, ускоритель вулканизации, наполнители, противостарители, пластификаторы и красители. Сущность вулканизации состоит в «сшивании» нитевидных молекул каучука с образованием пространственной трехмерной макромолекулы сетчатого строения. В зависимости от назначения резина подразделяется на универсальную и специальную. Наиболее широкое распространение имеет универсальная резина, применяемая для изготовления шин, ремней, рукавов и др.

Резина специального назначения должна обладать свойствами масло- и бензостойкости, морозостойкости, повышенной теплостойкости и др. Особое место среди резиновых материалов занимает токопроводящая резина, применяемая в радиотехнике.

60. Композиционные материалы. Общая характеристика композиционных материалов. Дисперсно-упрочненные, упрочненные частицами композиции. Волокнистые и слоистые композиционные материалы. Методы изготовления композиционных материалов и изделий из них. Применение композиционных материалов. Композиционные материалы – это материалы состоящие из 2 и более разнородных материалов. Особенностью КМ является то, что они как правило обладают комплексом св-в принадлежащих составляющим элементам композиции в отдельности. По строению КМ на 3 группы: 1). дисперсные, состоящие из мелко дисперсных частиц (упрочнителя), которые равномерно распределены в объеме основного материала (матрице). По своему строению они являются изотропными. В группу данных материалов входят 2 класса: а). дисперсно твердеющие; б). упрочненные частицами. К дисперсно твердеющим относятся стареющие сплавы (дюраль). В результате старения в подобных сплавах выделяется 2-ая упрочняющая фаза более твердая чем матрица. В КМ упрочненных частицами размер частиц не больше 1 мкм. Упрочняющие частицы: оксиды, нитриты и т.д. Эти частици не растворяются в матрице до t не превышающих t эксплуатации. Эффект упрочнения дисперсными частицами выше по сравнению со стареющими сплавами. 2). волокнистые, состоят из волокон (волокна являются упрочнителями) распределенных определенным образом в объеме матрицы. Волокно так же жестко сцеплено с матрицей и при нагрузке на пов. раздела проскальзования не происходит. Упрочнители вводятся в виде усов или проволоки. В зависимости от матрици КМ делятся на: а). с Ме матрицей. б). с полимерной матрицей. Мех-ие св-ва в значительной степени зависят от направления приложения нагрузки. 3). слоистые, состоят из чередующихся слоев различных по св-ам и хим. составу материалов. Делятся на: а). металлические. Предъявляются повышенные требования по прочности, износостойкости, кор. стойкости и т.д. Наибольшее применение нашли плакированные би- и многослойные материалы. б). металлополимерные. Состоят из чередующихся слоев полимера и Ме. При выборе и конструировании КМ нужно помнить, что его нужно создавать для конкретной детали. При этом важным требованием к КМ является высокая прочность соединений. σкм=σмVм+σfVf, Екм=EмVм+EfVf.