- •3. Анизотропия свойств. Строение металлического слитка.

- •5. Наклеп, возврат и рекристаллизация, характер изменения свойств сплавов при этом.

- •11. Основные характеристики железа и углерода. Диаграмма состояния железо-цементит и ее анализ. Фазы, структурные составляющие, образующиеся по этой диаграмме, их свойства.

- •14. Формирование структуры белых чугунов (построение кривых охлаждения с применением правила фаз, графическое изображение итоговых структур).

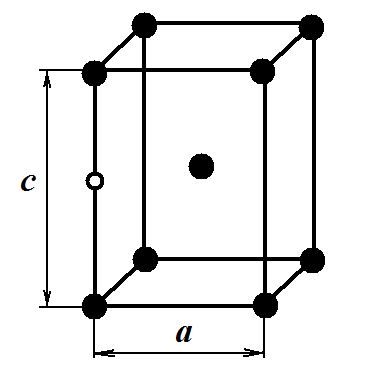

- •25. Мартенситное превращение. Строение и свойства мартенсита закалки. Основные особенности мартенситного превращения. Критическая скорость охлаждения при закалке.

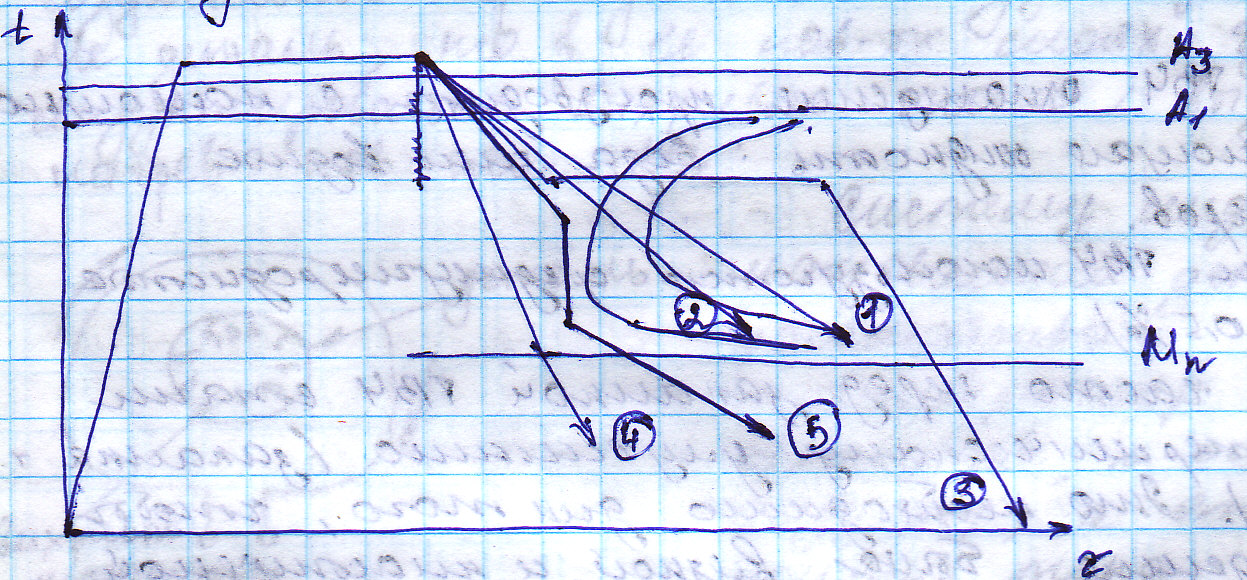

- •34. Причины введения легирующих элементов в сталь. Распределение легирующих элементов в стали. Влияние легирующих элементов на полиморфизм железа.

- •44. Быстрорежущие стали, их структура и особенности термической обработки.

25. Мартенситное превращение. Строение и свойства мартенсита закалки. Основные особенности мартенситного превращения. Критическая скорость охлаждения при закалке.

|

26. Остаточный аустенит в закаленной стали. Напряжения в закаленной стали, их влияние на свойства стали. Выбор оптимальной температуры закалки. Прокаливаемость и закаливаемость стали. Закалкой наз-ют термическую обработку, состоящую из нагрева доэвтектоидных сталей до температур выше критической точки Ас3, а заэвтектоидной стали - выше Ас1, выдержке при этой температуре с последующим быстрым охлаждением с критической или более высокой скоростью. При закалке сталь приобретает высокую твердость. При закалке сталь нагревается до аустенитного состояния. Превращение А в М не идет до конца, в конечном счете при распаде М всегда будет присутствовать остаточный А. Удельный объём мартенсита больше удельного объема аустенита, из которого этот мартенсит образуется, поэтому образование мартенсита сопровождается возникновением больших внутренних напряжений, а это приводит к появлению большого числа дислокаций в кристаллах мартенсита. Если закаленную сталь с мартенситной структурой попытаться деформировать, то многочисленные дислокации, двигаясь в различных направлениях, будут встречаться и блокировать друг друга, взаимно препятствуя их дальнейшему перемещению. Результаты закалки во многом зависят от правильного выбора температур нагрева под закалку, которые определяются положением критических точек а1 или А3. В первом приближении температура нагрева при термической обработке может быть определена по диаграмме железо-цементит, по следующим зависимостям: для доэвтектоидных сталей t = Ас3 + (30÷50)°С (полная закалка); для заэвтектоидных сталей t. =Aс1+(30÷50)°С (неполная закалка) В случае нагрева доэвтектоидной стали ниже оптимальной температуры происходит неполное превращение перлита и феррита в аустенит, и после закалки вместе с мартенситом будет присутствовать мягкий феррит. Нагрев заэвтектоидных сталей до температур ниже оптимальных практически не изменяет исходную структуру. Нагрев под закалку выше оптимальной температуры вызывает рост зерна аустенита, что приводит к образованию при охлаждении крупноигольчатого мартенсита и снижает ударную вязкость (надежность). Заэвтектоидные стали нагревают при закалке выше Аc1, т.к. присутствующий после охлаждения наряду с мартенситом цементит не снижает твердости, а перегрев не только вызывает рост игл мартенсита, но и увеличивает количество остаточного аустенита. Закаливаемость – это способность стали повышать свою твердость при закалке. Прокаливаемость – это способность стали закаливаться на определенную глубину. Факторы влияющие на прокаливаемость: 1). размер А зерна; 2). t закалки; 3). хим. состав стали.

27. Необходимость отпуска стали. Превращения при отпуске закаленной стали. Отпуск стали, его виды и назначение. Характер изменения механических свойств стали в зависимости от температуры отпуска. Структура отпущенной стали. Отпуском называется заключительная операция термической обработки, состоящая в нагреве закаленной стали до t ниже критической Аc1, выдержке при этой t и последующем медленном или быстром охлаждении. Цель отпуска - уменьшение напряжений в стали, повышение вязкости, пластичности и снижение твердости. В результате отпуска неустойчивые структуры закалки переходят в более устойчивые. В зависимости от t различают три разновидности отпуска: низкий, средний и высокий. При низком отпуске закаленную сталь нагревают до t 150-250 °С. Под действием повышенной t атомы С приобретают более высокую подвижность и благодаря этому частично выходят из М. Они образуют метастабильный карбид Fe2C . При этом внутренние напряжения в кристаллической решетке Fe и ее тетрагональность уменьшаются, а, следовательно, снижается склонность к хрупкости закаленной стали. При t выше 200 оС остаточный А превращается в М отпуска. Твердость стали сохраняется высокой. Низкому отпуску подвергают режущий и измерительный инструменты, а также детали после поверхностной закалки и цементации. При среднем отпуске нагрев закаленной стали производят до t 300-450 °С. При этом полностью завершается процесс выделения углерода из пересыщенного твердого раствора и М превращается в Ф. Карбид Fе2С преобразуется в Ц Fе3С. Образуется структура, состоящая из Ф, в котором равномерно распределены мельчайшие частицы Ц, наз-ая трооститом отпуска. Средний отпуск уменьшает внутренние напряжения в большей степени, чем низкий отпуск, приводит к значительному снижению твердости и обеспечивает высокие пределы упругости и выносливости. Применяется главным образом после закалки пружин и рессор. При высоком отпуске закаленную сталь нагревают до t 500-650 °С. Такой нагрев приводит к коагуляции цементитных частиц - мелкие частицы сливаются в более крупные и в результате снижается твердость. Феррито-цементитную смесь более грубого строения, чем троостит, называют сорбитом отпуска. Высокий отпуск почти полностью устраняет внут-ие напряжения, поэтому его применяют для многих ответственных деталей и инструментов, работающих в условиях динамической нагрузки: валов, шатунов, молотовых штампов и др. Таким образом, от неравновесной структуры М закалки с повышением t отпуска сталь все больше приближается к равновесному состоянию. При этом существенно изменяются и свойства стали.

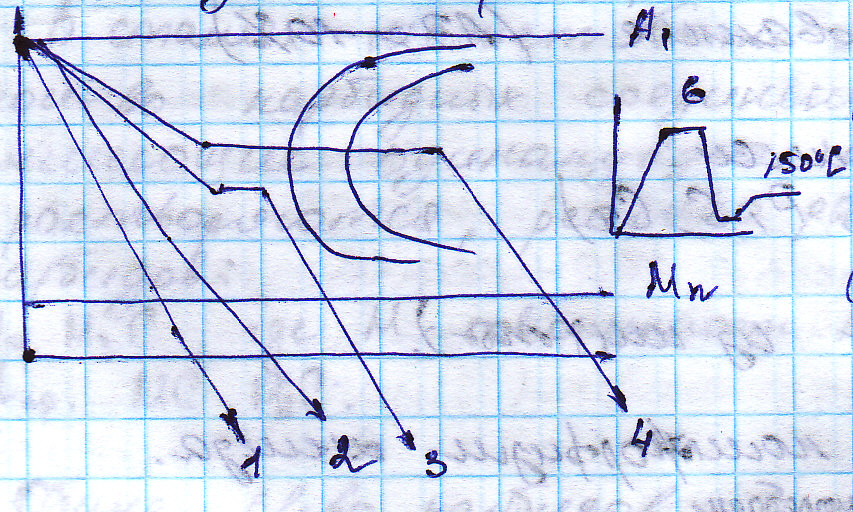

28. Технологические процессы термической обработки стали. Нагрев и охлаждение при термической обработке, влияющие на них факторы. Способы закалки. Обычно при нагреве

А) Б) |

стали задаются скоростью нагрева. Скорость нагрева зависит от хим. состава и от конфигурации детали. Выбор способа нагрева зависит от скорости нагрева и в зависимости от детали, применяются способы: 1). в индивидуальным производстве нагрев проводит вместе с печью, равномерный нагрев. 2). печь уже имеет заданную t, скорость нагрева быстрее. 3). нагревательное устройство имеет t несколько выше, чем положено по режиму, применяется для простой конфигурации детали. 4). применяются проходные печи, т.е. это нагревательное устройство с разными t зонами. время нагрева определяется временем выдержки, время выдержки опр. по спец. монограммам. Получаемые структуры опр. режимом охлождения. Рис. Б). 1 – отжиг, скорость охлаждения 30-50°С в час; 2 – нормализация, скорость 50-100°С в час; 3 – изотермический отжиг; 4 – закалка; 5 – идеальная кривая охлаждения при закалке. Технологические способы закалки: Рис. А). 1 – непрерывная закалка (закалка в 1 охладители, структура М); 2 – прерывистая закалка (закалка в 2 охладителях, структура М); 3). ступенчатая закалка (структура М); 4 – изотермическая закалка (структура бейнит); 5 – струйная закалка (чтобы закалить часть детали); 6 – закалка с самоотпуском.

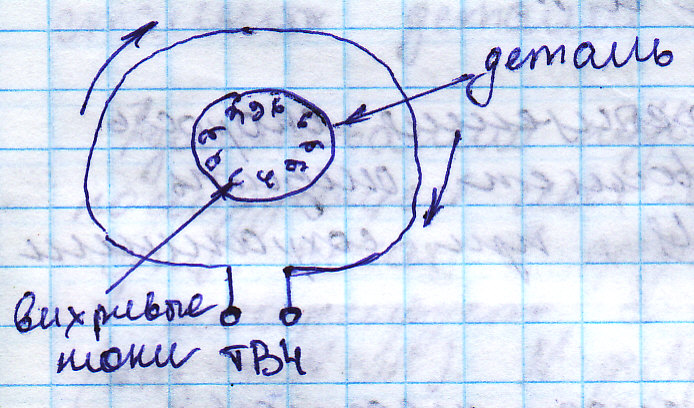

29. Методы поверхностного упрочнения. Поверхностная закалка, ее виды и область применения. Индукционный нагрев токами высокой частоты. Особенности, достоинства и недостатки. Основными методами поверхностного упрочнения стальных деталей являются: поверхностная закалка; ХТО; плазменная обработка; наклеп методом пластической деформации; жидкая металлизация. Наибольшее распространение имеют электротермическая закалка с нагревом изделий ТВЧ и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем. Поверхностная закалка применяется в изготовлении деталей машин, работающих в условиях изнашивания, работающих при изгибающих нагрузках, в условиях циклического действия нагрузок. Закалка ТВЧ: метод нагрева ТВЧ основан на том, что если в переменное эл/м поле создаваемое проводником индуктором поместить Ме деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев поверхности Ме. Систему индуктор – нагреваемая деталь, можно рассмотреть, как трансформатор. Первичной

|

30. Химико-термическая обработка стали. Сущность процессов, стадии, условия протекания и назначение. Основные виды химико-термической обработки. ХТО – это процесс диффузионного насыщения поверхности Ме различными элементами для изменения хим. состава, структуры и св-в в поверхностных слоях. В зависимости от того, каким элементом насыщают поверхностный слой стального изделия, различают: цементацию (насыщение углеродом), азотирование (насыщение азотом), нитроцементацию (комбинированное насыщение углеродом и азотом), диффузионную металлизацию (насыщение хромом, алюминием и и др.). Необходимым условием для осуществления ХТО стали является растворимость насыщающего элемента в железе в твердом состоянии, а также наличие диффундирующего элемента в атомарном состоянии, что достигается обычно в момент распада химического соединения. При ХТО происходят следующие процессы: диссоциация химических соединений, в состав которых входит насыщающий элемент; в результате этого элемент выделяется в активном атомарном состоянии. Например, атомарный азот при азотировании образуется при диссоциации аммиака: 2NH3 → ЗН2+ N(атомарный); адсорбция (поглощение) поверхностью металла свободных атомов и растворение их в Ме; диффузия — проникновение насыщающего элемента в глубь Ме. В результате диффузии на поверхности образуется max концентрация диффундирующего элемента, которая понижается по мере удаления от поверхности. Различают 2 вида диффузионного перемещения атомов Ме: 1). самодиффузия (перемещение атомов основного Ме в собственной к/р); 2). гетродиффузия (перемещение растворенных атомов в чужой решетке). Скорость диффузии и общая длительность процесса зависят от значения коэффициента диффузии D: D = Аe-Q/{RT}, где А – коэффициент зависящий от кр/р; Q – энергия активации; R – универсальная газовая постоянная; T – t в Кл. D=[см²/с]. Продолжительность процесса химико-термической обработки определяется необходимой глубиной диффузионного слоя. Глубина диффузионного слоя в большой степени зависит от времени проведения ХТО.

31. Цементация, ее назначение и виды. Механизм образования цементационного слоя и его свойства. Стали, назначаемые на цементацию. Термическая обработка после цементации. Цементация – это процесс насыщения поверхностей стальных деталей атомами углерода (вид ХТО). Цем-ию различают в тв. и газовой среде насыщения. Для цем-ии используют низкоуглеродистые стали (0,1-0,25% С). Цем. ведут на глубину 0,5-1,5 мм и конценрация С в нем 0,8-1%. Это нужно для увеличения износостойкости и конструктивной прочности. После Цем. в сердцевине Ф+П (больше Ф), на поверхности П+Ц. При Цем в тв. карбюризаторе детали помещают в Ме ящики и засыпают древесным углем и углекислыми солями, закрывают, обмазывают огнеупорной глиной и помещают в печь с t до 950°С. Появляется СО, С дефундирует. Скорость насыщения в тв. карбюризаторе составляет 0,1 мм в час (от 5 до 15 часов). Газовую Цем. ведут в смеси газов углерода и окиси углерода. Насыщение в газовой среде идет в 2 быстрее. Преимущества газовой Цем.: 1). возможность регулирования содержания С в поверхностном слое. 2). меньшая длительность процесса. 3). возможность автоматизации и механизации. 4). более окончательная ТО. Цементованный слой имеет переменную концентрацию С по глубине. После Цем. необходима ТО детали, которая устраняет последствия перегрева, повышает НВ пов. и устраняет цементитную сетку : 1). закалка или нормализация при t 880-900°С. 2). 2-ая закалка 760-780°С для придания max НВ пов. (на пов. М+Ц, серд. Ф+П). 3). низкий отпуск 160-180°С (на пов. М отпуска, в серд. Ф+П).

32. Азотирование, назначение, процесс азотирования. Стали, назначаемые на азотирование. Предварительная термическая обработка. Область применения азотирования. Азотирование – это процесс насыщения поверхности стальных деталей азотом. Азотированию подвергаются готовые детали, без последующей мех-ой обработки. Процесс ведется в спец. печах в среде аммиака, который при повышении t дисациирует с образованием атомарного N. N диффундирует в сталях насыщая тв. раствор и образуя тв. соединения нитриты. Применяется для: мах НВ; для устранения коробления. t при Аз. 500-550°С, в следствии низкой t скорость образования диффузионного слоя не велика 0,01 мм/час. Толщина Аз. слоя 0,3-0,6 мм, время от 30 до 60 часов. Для Аз. применяются: 38ХМЮА. Аз. обеспечивает высокую износостойкость, усталостную прочность, кроме того повышает коррозионную стойкость, обладает высокой красноломкостью. Перед Аз. деталь подвергается термическому улучшению, для улучшения сердцевины (сорбит).

33. Цианирование стали, назначение. Стали назначаемые на нитроцементацию. Диффузионная металлизация. Нитроцементация – это процесс насыщения поверхности стальной детали одновременно C и N. В результате одновременного насыщения скорость диффузии увеличивается, что позволяет снизить время процесса по сравнению с Цем., при сохранении такой же НВ. НЦ осуществляется в газовой среде представляющую смесь цементирующего и азольтирующего газов. Изменение t процесса может регулировать соотношение между C и N в поверхностном слое. При пониженной t 560-600°С преимущественно насыщение идет N, при t 820-950°С – С. После НЦ для повышения твердости поверхностного слоя проводят закалку и отпуск. При НЦ достигается высокая износостойкость, усталостная прочность. Диффузионное насыщение металлами производится с целью упрочнения или придания особых физико-химических св-в поверхностному слою изделия. Диффузионная металлизация может проводиться в тв., жидких и газообразных средах. Широкое распространение имеют диффузионное алитирование, хромирование и силицирование.