- •3. Анизотропия свойств. Строение металлического слитка.

- •5. Наклеп, возврат и рекристаллизация, характер изменения свойств сплавов при этом.

- •11. Основные характеристики железа и углерода. Диаграмма состояния железо-цементит и ее анализ. Фазы, структурные составляющие, образующиеся по этой диаграмме, их свойства.

- •14. Формирование структуры белых чугунов (построение кривых охлаждения с применением правила фаз, графическое изображение итоговых структур).

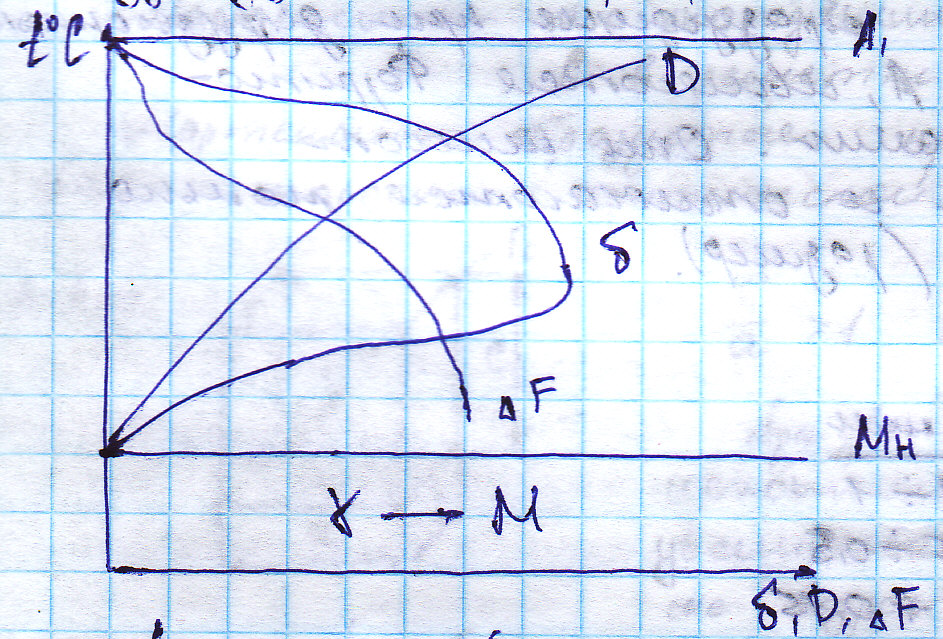

- •25. Мартенситное превращение. Строение и свойства мартенсита закалки. Основные особенности мартенситного превращения. Критическая скорость охлаждения при закалке.

- •34. Причины введения легирующих элементов в сталь. Распределение легирующих элементов в стали. Влияние легирующих элементов на полиморфизм железа.

- •44. Быстрорежущие стали, их структура и особенности термической обработки.

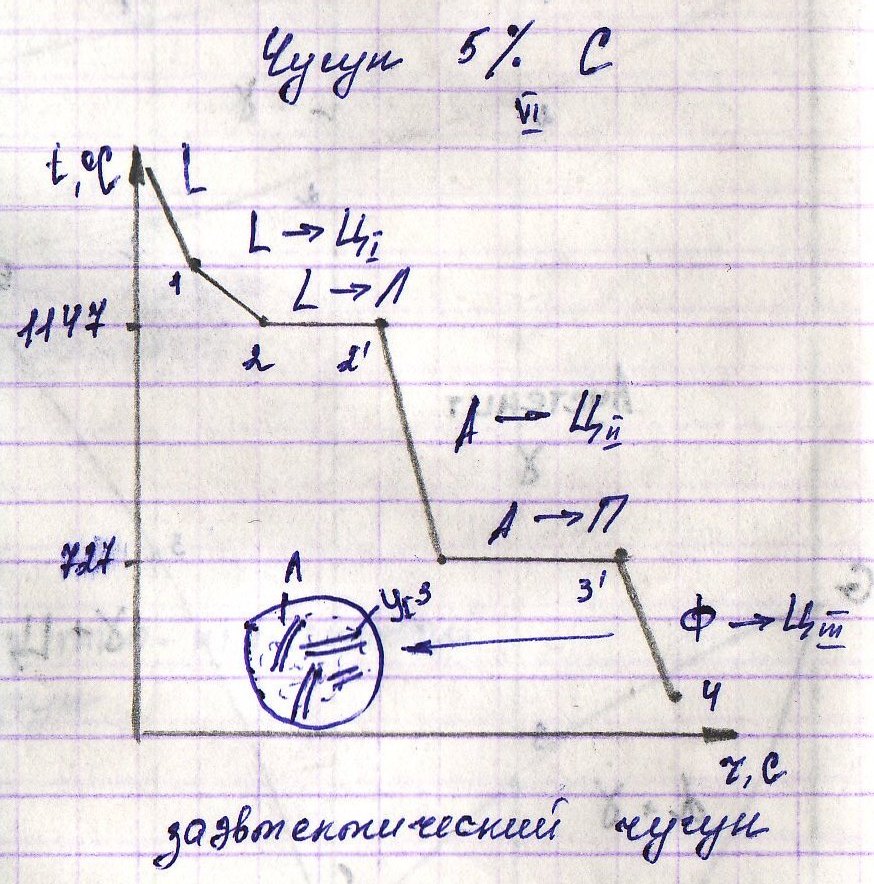

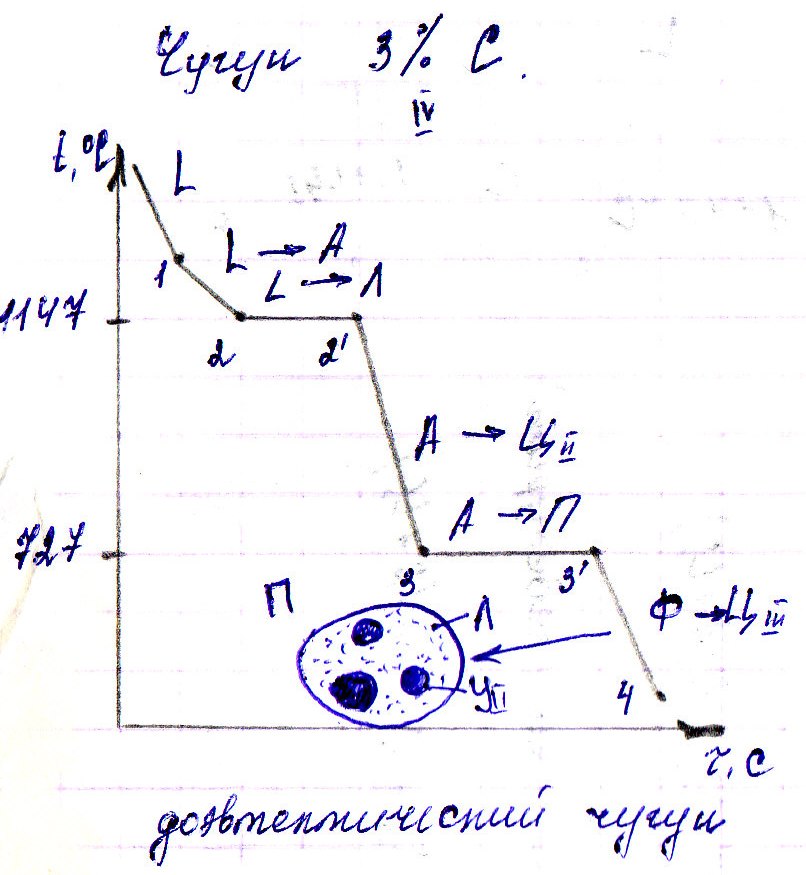

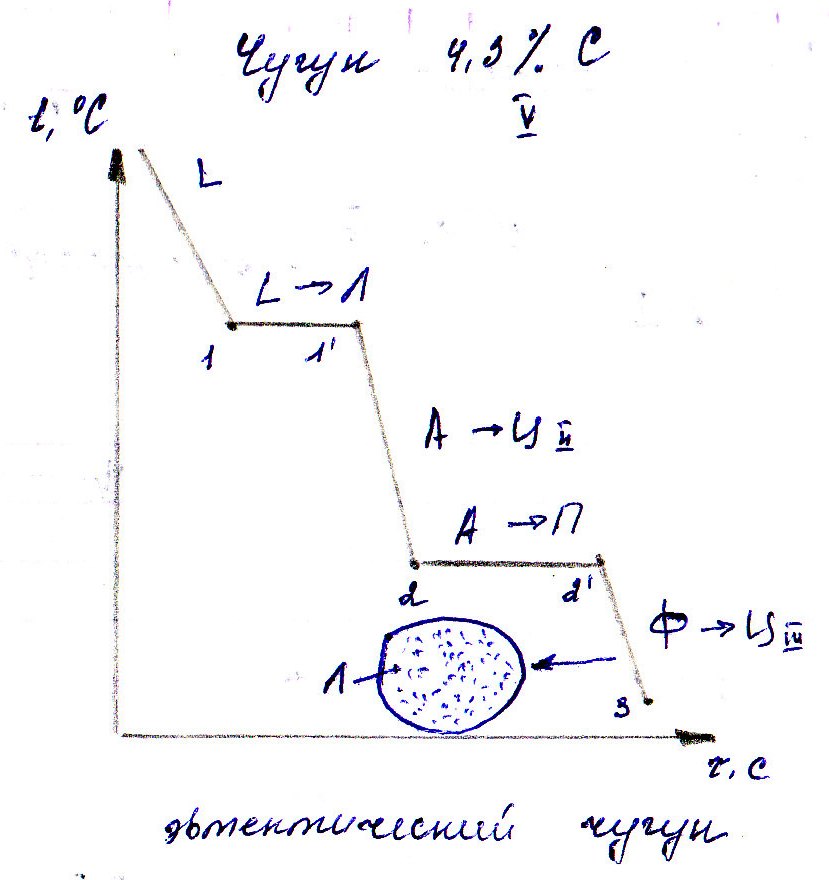

14. Формирование структуры белых чугунов (построение кривых охлаждения с применением правила фаз, графическое изображение итоговых структур).

|

15. Классификация углеродистых статей. 1). по хим-ому составу (по содержанию С): 1.1). низкоуглеродистые (до 0,3% С); 1.2). среднеуглеродистые (0,3-0,7% С); 1.3). высокоуглеродистые (более 0,7% С). 2). по качеству (совокупность металлургических процессов): 2.1). обыкновенного качества; 2.2). качественные; 2.3). высококачественные; 2.4). особовысококачественные. 3). по структуре в отожженном состоянии (в состоянии равновесия): 3.1). доэвтектоидные (П+Ф); 3.2). эвтектоидные (П); 3.3). заэвтектоидные (П+Ц); 4). по степени раскисленности (по наличию О2): 4.1). кипящие (много О2, кп); 4.2). полуспокойные (пс); 4.3). спокойные (сп). 5). по назначению: 5.1). конструкционные: 5.1.1). строительные; 5.1.2). машиностроительные. 5.2). инструментальные.

16. Маркировка конструкционных и инструментатьных углеродистых статей. 1). Конструкционные стали: 1.1). стали обыкновенного качества маркируются путем написания Ст0…6 кп, пс, СП (цифра номер но номенклатуре, чем больше цифра тем больше С). 1.2). по состоянию поставки: 1.2.1). сталь группы А (имеет гарантированные мех-ие св-ва). Маркируется Ст3кп; 1.2.2). сталь группы Б (имеет гарантированные хим. состав). Маркируется БСт3кп; 1.2.3). сталь группы В (имеет гарантированные мех-ие и хим-ие св-ва). Сталь можно термообрабатывать, сваривать и т.д.).Маркируется ВСт3кп. 1.2). качественные стали: маркируются: Сталь 05,08,10,15,20…85 (цифра показывает содержание С в сотых долях процента). 2). инструментальные: СтальУ7…13 (У – углеродиста, цифра показывает содержание С в десятых долях). СтальУ8А (сталь высококачественная).

17. Углеродистые стати. Постоянные примеси в технических сплавах и их влияние на свойства стати. Около 90 % промышленных деталей изготовляется из углеродистой стали. Характерной особенностью стали как конструкционного материала является высокий модуль упругости, который практически структурно-нечувствителен, в то время как все остальные свойства сильно зависят от структуры и могут быть изменены термической обработкой. Основным элементом, от которого зависят свойства углеродистых сталей, является углерод. В сталях постоянно присутствуют примеси: 1). вредные (сера, фосфор. Сера присутствуя в стали приводит к явлению наз-ым красноломкостью – это склонность стали к охрупчиванию при пониженных t; фосфор приводит к явлению наз-ым хладоломкастью – сталь склонна к охрупчиванию при пониженных t). 2). полезные (кремний, марганец. Они вводятся в сталь для ее раскисления. Раскисление – это процесс удаления О2 из жидкого Ме. Марганец так же устраняет вредное влияние серы). 3). скрытые (азот, кислород, водород).

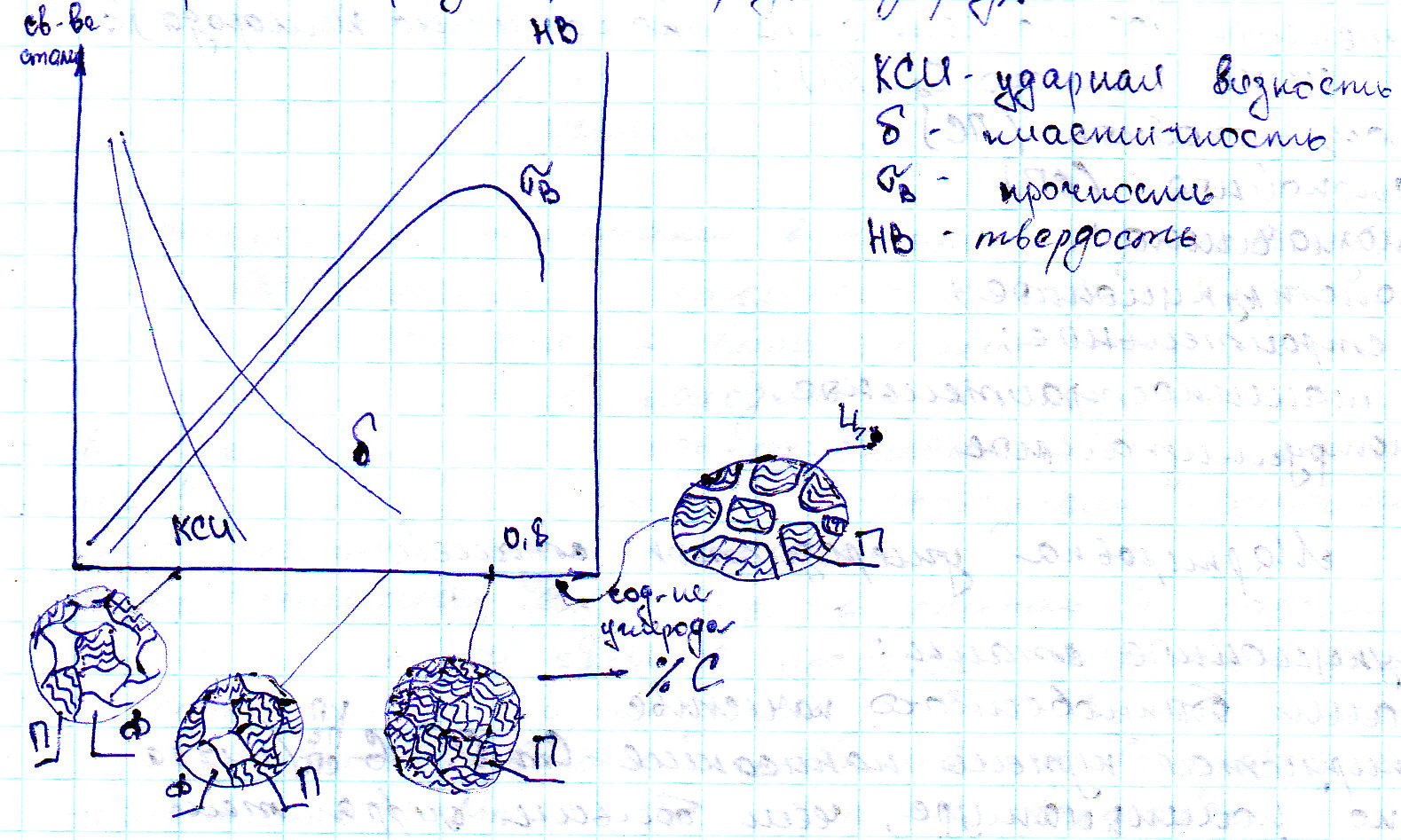

18. Влияние содержания углерода на механические свойства стати, взаимосвязь со структурой. Полиморфное превращение железа. С резко повышает прочностные св-ва при

|

одновременном понижении пластичности и вязкости. Это объясняется торможением цементитными включениями движения дислокаций в Ф. Естественно, что тормозящая роль тем больше, чем больше количество цементита, которое увеличивается с увеличением количества углерода в стали. С увеличением количества углерода верхний порог хладноломкости стали резко смешается в область более высоких температур. Температурный порог хладноломкости сильно зависит от величины зерна стали, которую можно изменять соответствующей ТО. ТО положительно влияет и на структуру перлита. После нее вместо пластинчатого перлита получают перлит с глобулярной формой цементитных части, что повышает вязкость стали. Углерод влияет также и на другие физические свойства стали: с повышением количества углерода увеличиваются электросопротивление и коэрцитивная сила, уменьшается магнитная проницаемость. Железо кристаллизуется при 1539°С и имеет полиморфные превращения при 2 t: 1392 и 911°С. При t ниже 911°С существует α-Fe с решеткой ОЦК. В интрвале температур 911 и 1392°С устойчиво γ-Fe с решеткой ГЦК. Выше 1392°С до t плавления (1535±9)°С железо снова имеет решетку ОЦК и наз-ся δ-Fe.Ниже 768°С Fe ферромагнитно, выше – парамагнитно.

19. Чугуны. Белые и серые чугуны. Классификация и маркировка серых чугунов. Присутствие эвтектики в чугуне , обуславливает его использование как литейного сплава. С в чугунах может находиться в виде Ц или графита. Чугуны у которых весь С находится в связанном сосоянии в виде Ц наз-ся белым. Чугуны у которых либо весь, либо часть С находится в свободном состоянии в виде графита наз-ся серым. Все элементы входящие в состав чугунов рассматриваются с точки зрения процесса графитизации. Способствуют графитизации: C, Ni, Cu, Si. Эл-ты способствующие отбеливанию (образованию Ц): Mn, S, Cr. Так же фактором способствующим графитизации является малая скорость охлаждения. Если охлаждение замедленно, то образовываться Г, если оно ускорено, то образуется Ц. Белые чугуны подразделяются на: доэвтектические, эвтектические, заэвтектические. Белые чугуны обладают большой твердостью за счет Ц (НВ=4500-5500 МПа). В связи с этим применение белых чугунов ограгиченно. Поэтому в основном в промышленности применяют серые чугуны. По строению Ме серых чугунов подразделяются на: 1). ферритные А); 2). феррито-перлитные Е); 3). перлитные Д).

А) Б) В) Г) Д) Е) |

В зависимости от формы Г, серые чугуны делятся на: 1). обыкновенные серые чугуны (форма Г пластинчатая) Г). Маркировка: СЧ12, СЧ28 (цифра показывает прочность чугуна). 2). высокопрочные чугуны (форма Г шарообразная) В). Маркировка: ВЧ50-2, ВЧ60-3 (1-ая цифра – прочность; 2-ая – относительное удлинение при растяжении). 3). ковкие чугуны (форма Г хлопьевидная). Маркировка: КЧ30-6.

21. Ковкий и высокопрочный чугун. Получение. Маркировка. Высокопрочными наз-ют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием, которые вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным (допускается до 20% перлита) или перлитным (допускается до 20% феррита). Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические св-ва чугуна. Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью. Маркировка: ВЧ50-2, ВЧ60-3 (1-ая цифра – прочность; 2-ая – относительное удлинение при растяжении). Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания. Ковкими наз-т чугуны, в которых

|

22. Сущность и назначение термической обработки стали. Роль термической обработки в повышении долговечности, служебных свойств изделий, снижение металлоемкости. Классификация видов термической обработки. Способы нагрева при термической обработке. Защитные атмосферы. Закалочные среды. Под ТО понимают такую обработку, которая при воздействии t приводит к изменению структуры, а следовательно и св-в материала. Различаю t нагрева, t выдержки, t охлаждения. ТО включает четыре основных вида: отжиг, закалку, отпуск и старение.

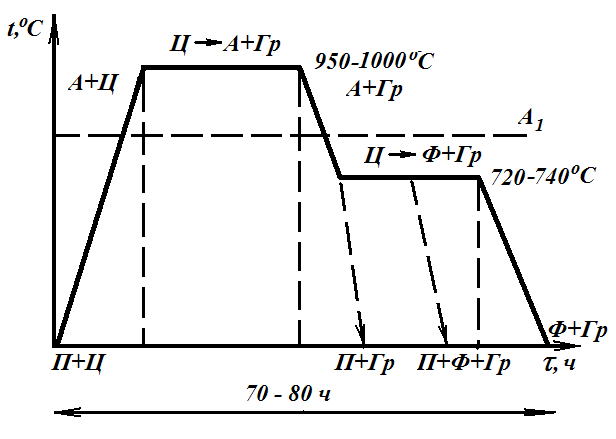

23. Отжиг стали и его разновидности. Нормализация стали. Закалка стали, ее виды. Назначение данных видов термообработок. Отжиг – вид ТО, который проводится с целью перевода материала в состояние равновесия после предварительных воздействий (сварка, ковка и т.д.). Отжиг бывает: I и II рода. При отжиге I рода фазовые превращения могут не происходить.

Нормализующий отжиг – вид ТО состоящий в нагреве стали на 30-70°С выше точке Ац3, выдержки при данной t, и последующем охлаждении на спокойном воздухе. Рекристализационный отжиг – это режим ТО, который состоит в нагреве стали ниже критических точек, выдержки при данной t и последующем охлаждении. Гомогонизирующий отжиг – вид отжига при, котором нагрев выше критических точек (1000-1500°С) и т.д.

|

24. Механизм перлитного и аустенитного превращений. Рост зерна аустенита. Диаграмма изотермического распада переохлажденного аустенита. Продукты перлитного распада аустенита и их механические свойства.

|

|

|