- •18 Современная технология внепечной обработки стали

- •18.1.2 Осаждающее раскисление

- •18.1.3 Экстракционное раскисление

- •18.1.4 Вакуумно-углеродное раскисление

- •18.1.5 Модифицирование неметаллических включений в стали

- •18.2 Обработка стали инертным газом

- •18.2.1 Усреднение химического состава и температуры металла

- •18.2.2 Корректировка температуры металла перед разливкой

- •18.5 Корректировка химического состава стали в ковше

18.2.2 Корректировка температуры металла перед разливкой

Потери тепла излучением с бурлящей поверхности расплава при продувке металла аргоном выше, чем с поверхности спокойного расплава. Это позволяет использовать продувку стали в ковше аргоном как способ получения заданной температуры металла перед разливкой.

В качестве примера на рисунке 18.7 приведены данные об изменении температуры металла перед выпуском из 200-т конвертера и перед разливкой после охлаждения до заданной температуры продувкой в ковше аргоном.

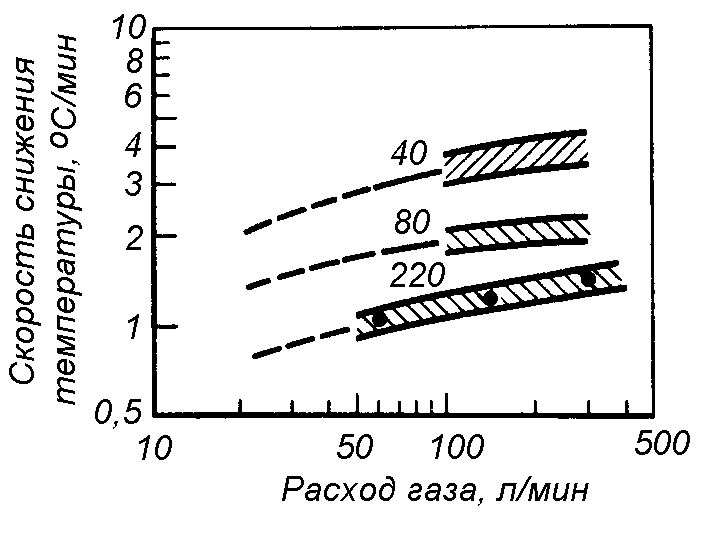

На рисунке 18.8 приведены данные о скорости понижения температуры стали при продувке аргоном в ковше. Из рисунка видно, что скорость охлаждения стали увеличивается при повышении расхода газа и уменьшении массы обрабатываемого металла. Средние значения скорости охлаждения стали при продувке аргоном в ковше составляют 2 – 4 оС/мин.

Рисунок 18.7 – Значения температуры металла на отдельных плавках текущего производства, следующих одна за другой:

1 – последнее измерение температуры металла в конвертере перед выпуском; 2 – последнее измерение температуры металла в ковше в конце продувки аргоном (штриховые линии – верхняя и нижняя границы требуемой температуры)

Рисунок 18.8 – Зависимость скорости понижения температуры стали от расхода инертного газа (цифры у кривых – масса металла в ковше, т)

18.2.3 Перемешивание металла и шлака для повышения скорости химических реакций

При температурах сталеплавильных процессов большинство реакций между шлаком и металлом протекает в диффузионной области, то есть скорость реакции ограничена массоотдачей взаимодействующих веществ в объеме металла или шлака. Наиболее эффективным способом повышения скорости таких реакций является увеличение площади поверхности раздела взаимодействующих фаз.

Прохождение пузырей газа через границу раздела металл-шлак сопровождается выбрасыванием в шлак капель стали. Эти капли имеют малые размеры и большую удельную поверхностью, в результате чего площадь поверхности раздела металла и шлака существенно увеличивается.

В качестве примера на рисунке 18.9 приведены данные об изменении содержания серы в стали при различной мощности перемешивания металла и шлака в 100-т ковше.

Рисунок 18.9 – Зависимость содержания серы в стали от времени при различной мощности перемешивания металла в 100-т ковше, Вт/м2:

1 – 500; 2 – 750; 3 – 4000

18.2.4 Дегазация стали при продувке аргоном в ковше

При продувке стали инертным газом парциальное давление азота и водорода в пузырьках газа в момент образования их в металле близко к нулю. Поэтому в процессе удаления пузырей из расплава растворенные в стали газы диффундируют в объем пузырей и выносятся ими в атмосферу.

Для приблизительной оценки расхода нейтрального газа на дегазацию стали может быть использована формула Геллера. При выводе этой зависимости сделано допущение, согласно которому за время пребывания пузырей в металле между расплавом и газовой фазой достигается состояние термодинамического равновесия. Поэтому формула позволяет оценить минимально необходимый расход нейтрального газа для дегазации стали. Если в реальных процессах за время пребывания пузырей в металле состояние равновесия не достигается, необходимое для дегазации стали количество нейтрального газа изменяется только в сторону увеличения.

Ниже приведена формула Геллера для случая, когда продувка проводится с целью удаления из металла водорода

,

(18.6)

,

(18.6)

где

![]() – объем продуваемого через металл

аргона, м3/т;

– объем продуваемого через металл

аргона, м3/т;

![]() – относительная молекулярная масса

удаляемого газа;

– относительная молекулярная масса

удаляемого газа;

![]() – давление над поверхностью металла ×

10–5,

Па;

– давление над поверхностью металла ×

10–5,

Па;

![]() – константа равновесия реакции

растворения газа в металле;

– константа равновесия реакции

растворения газа в металле;

![]() и

и

![]() – исходная и конечная концентрации

водорода в стали, %.

– исходная и конечная концентрации

водорода в стали, %.

Р езультаты

проведенного согласно уравнению (18.6)

расчета необходимого для дегазации

металла расхода аргона показаны на

рисунке 18.10.

езультаты

проведенного согласно уравнению (18.6)

расчета необходимого для дегазации

металла расхода аргона показаны на

рисунке 18.10.

Рисунок 18.10 – Зависимость расхода аргона от начального и конечного содержания водорода в стали. Цифры у кривых – исходное содержание водорода, см3/100 г металла

Анализ приведенных на рисунке данных показывает, что для получения в стали остаточного содержания водорода менее 2 см3/100 г необходим расход аргона 1,5 – 2 м3/т. На практике при продувке стали инертным газом с целью усреднения химического состава и температуры, а также интенсификации перемешивания металла с ковшевым шлаком удельный расход аргона обычно составляет 0,05 – 0,2 м3/т. В связи с этим продувка стали аргоном в открытых ковшах обычно не сопровождается существенной дегазацией металла.

Анализ уравнения (18.6) свидетельствует также о том, что необходимый для дегазации стали расход аргона быстро уменьшается при понижении давления над поверхностью расплава. В связи с этим сочетание продувки стали инертным газом и вакуумной обработки может быть весьма эффективным способом ее дегазации.

18.2.5 Удаление неметаллических включений

Перемешивание металла при продувке аргоном в ковше способствует повышению скорости удаления из расплава неметаллических включений, для которых характерны высокие значения межфазного натяжения на границе металл-включение, например, глинозема. В качестве примера на рисунке 18.11 приведены экспериментально установленные зависимости скорости удаления включений от концентрации глинозема в стали без продувки аргоном и при ее использовании.

Рисунок 18.11 – Зависимость скорости изменения концентрации глинозема в стали от начального его содержания:

1 – плавки без продувки металла аргоном; 2 – плавки с продувкой

18.3 Внепечная десульфурация стали

18.3.1 Обработка стали синтетическими шлаками, самоплавкими и твердыми шлакообразующими смесями

Синтетическим (от английского synthetic – искусственный) называют предназначенный для обработки стали в ковше шлак, который получают вне сталеплавильного агрегата.

Синтетические шлаки выплавляют в электропечах, циклонных плавильных установках и других агрегатах. Жидкий шлак в необходимом количестве сливают в сталеразливочный ковш, который подают под выпуск. В процессе выпуска струя падающего в ковш металла эмульгирует шлак и металл с последующим разделением фаз . В результате эмульгирования резко увеличивается площадь поверхности раздела шлак-металл и скорость протекающих реакций. Результаты обработки определяются высотой падения струи металла, массой металла и шлака, физическими характеристиками и составом шлака и др. Обычно при расходах синтетического шлака 30 – 50 кг/т такая обработка позволяет в ходе выпуска плавки получать степень десульфурации стали равную 30 – 70%. Наиболее эффективная десульфурация металла наблюдается при выпуске плавки из крупнотоннажных агрегатов.

Первоначально для внепечной десульфурации стали были разработаны известково-глиноземистые шлаки состава, % масс.: 50 – 55 CaO, 37 – 43 Al2O3, ≤ 7 SiO2, ≤ 7 MgO, ≤ 0,5 FeO. Для выплавки синтетических шлаков такого состава требовались дефицитные материалы с низким содержанием кремнезема.

Впоследствии была показана возможность эффективной десульфурации стали известково-шамотными шлаками состава, % масс.: 48 – 56 CaO, 6 – 10 MgO, 18 – 22 SiO2, 12 – 16 Al2O3, 0,5 CaF2, ≤ 0,5 FeO.

Широкое использование синтетических шлаков сдерживалось отсутствием возможности размещения в существующих сталеплавильных цехах оборудования для их выплавки. В связи с этим была разработана технология десульфурации стали в ковше самоплавкими шлаковыми смесями состава, % масс.: 12 – 14 алюминиевый порошок или алюминиевая стружка; 21 – 24 натриевая селитра; 20 флюоритовый концентрат; известь – остальное. Необходимое количество самоплавкой шлаковой смеси загружали в чугуновозный ковш и поджигали. Полученный таким способом жидкий шлак переливали из чугуновозного ковша в сталеразливочный и подавали под выпуск.

Использование самоплавких шлаковых смесей существенно упростило технологию получения синтетических шлаков. Однако, после нескольких крупных пожаров в отделениях подготовки смесей металлургические предприятия СССР от их использования отказались.

В настоящее время для внепечной десульфурации стали успешно используют твердые шлакообразующие смеси из 10 – 30% плавикового шпата и извести. По ходу выпуска плавки смесь вместе с раскислителями и легирующими загружают в ковш, при этом плавление смеси обычно завершается в течение 1 – 2 минут.

Особенность этой технологии заключается в том, что однородный шлак получается при наполнении второй половины ковша, когда мощность перемешивания стали и шлака падающей в ковш струей металла значительно уменьшается. В связи с этим десульфурирующая способность шлака используется не полностью. Поэтому после выпуска плавки целесообразно проводить дополнительное перемешивание шлака и металла продувкой в ковше аргоном.

Для повышения эффективности десульфурации стали на выпуске из сталеплавильного агрегата применяются предварительно переплавленные легкоплавкие шлаковые смеси. Примером может служить рафинирующая смесь ИРС-2 производства ОАО «НПП «Техмет» (г. Донецк) состава, % масс.: ≤ 3 C, 53 – 60 CaOобщ, ≤ 6 MgO, ≤ 16 SiO2, 4 – 8 F, 4 – 6 (Na2O + K2O), 10 – 18 Al2O3, ≤ 0,5 S, ≤ 1,5 P2O5, ≤ 2 MnO, ≤ 3 FeO. Основность смеси, рассчитанная как отношение концентраций CaO и SiO2, обычно составляет не менее 3,5. Температура плавления смеси не превышает 1320 – 1350оС.

18.3.2 Продувка стали порошкообразными материалами

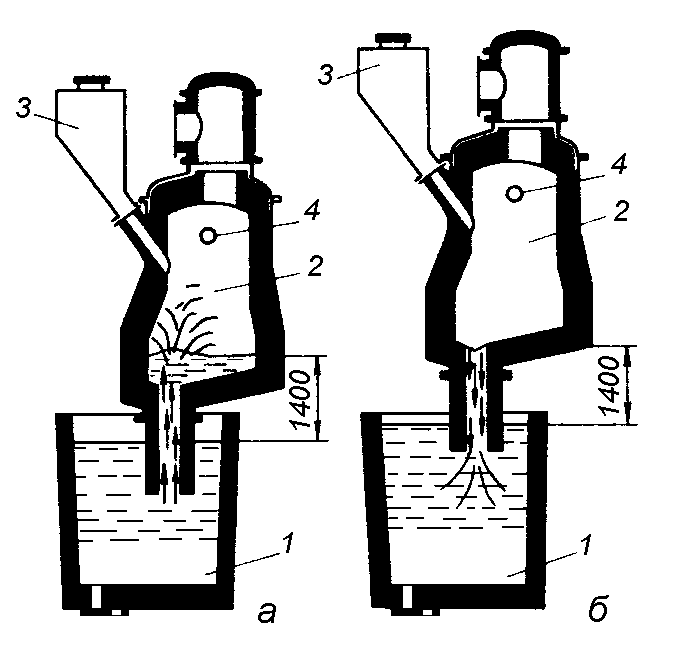

Схема установок для вдувания порошкообразных материалов в металл приведена на рисунке 18.12.

Рисунок 18.12 – Современная установка для вдувания в металл порошкообразных материалов:

1 – ковш, накрытый крышкой; 2 – фурма; 3 – карусельная установка с запасными фурмами; 4 – расходный бункер; 5 – накопительные бункера; 6 - пылеулавливающая установка; 7 трубопроводы для подачи порошков от расходного бункера к фурме

Для хранения и дозированной выдачи порошков служат пневмокамерный питатели, конструкция которых показана на рисунке 18.13.

Если в металл вдувают смесь порошкообразных материалов различного состава, для накопления и дозирования каждого из них предусмотрены отдельные бункера. Смешивание порошков осуществляется в пневмотрассе.

Рисунок 18.13 – Схемы пневмокамерных питателей для вдувания порошкообразных материалов:

а – питатель с нижней выдачей порошка; б – питатель с верхней выдачей порошка; 1 – бункер высокого давления; 2 – подвод газа для создания кипящего слоя; 3 – дозирующее отверстие; 4 – подвод газа для аэрации порошка; 5 - трубопровод для подачи газопорошковой смеси; 6 – люк для загрузки порошков; 7 – устройство для взвешивания

В качестве транспортирующего газа для вдувания порошкообразных материалов в сталь обычно используют аргон.

Для десульфурации стали используют продувку порошками извести, а также смесями извести с плавиковым шпатом, алюминием, титаном и другими раскислителями. В этом случае высокая скорость десульфурации металла достигается благодаря большой удельной поверхности частиц извести, а также в результате перемешивания металла с поверхностным шлаком всплывающими пузырями газа.

В последние годы получила широкое распространение десульфурация стали с использованием щелочноземельных металлов (ЩЗМ), а также их сплавов и химических соединений (гранулированный магний, порошки силикокальция, карбида кальция и др.).

Характер процессов, протекающих при вводе карбида кальция в металл, поясняется рисунком 18.14.

Рисунок 18.14 – Влияние углерода на растворимость кальция в железе при 1600оС

Из приведенных данных видно, что растворимость кальция в железе увеличивается при повышении содержания углерода примерно до 0,8 – 0,9%. Дальнейшее увеличение концентрации углерода сопровождается резким уменьшением растворимости кальция, которое объясняется началом протекания реакции образования карбида кальция.

Химическая устойчивость карбида кальция в высокоуглеродистых расплавах является причиной принципиального различия в механизме реакций, протекающих при обработке карбидом кальция низко- и среднеуглеродистой стали и чугуна. При обработке низкоуглеродистого металла карбид кальция в расплаве термодинамически не устойчив и диссоциирует по реакции

![]() .

(18.7)

.

(18.7)

В чугуне карбид кальция является устойчивым соединением, и реакции рафинирования протекают с участием твердых частиц карбида.

Рисунок 18.15 поясняет характер процессов, протекающих при вводе в сталь силикокальция.

Рисунок 18.15 – Процессы, протекающие при растворении силикокальция в железе при 1600оС

В процессе растворения частицы силикокальция обогащаются железом. При этом их химический состав изменяется вдоль пунктирной прямой на рисунке 18.15. В точке r система расслаивается на две несмешивающиеся жидкости, одна из которых обогащена кальцием, а другая – железом. При дальнейшем растворении образовавшихся жидкостей их химический состав изменяется вдоль линий r – s2 – 0 и r – s – s1 – 0 диаграммы. При этом давление насыщенного пара кальция над богатым кальцием расплавом быстро увеличивается и начинается его испарение. Расчеты показывают, что при вводе силикокальция в сталь количества испарившегося кальция и кальция, непосредственно растворяющегося в металле, соотносятся как 17:1.

Таким образом, характер взаимодействия кальция с расплавом при вводе в низкоуглеродистую сталь металлического кальция, силикокальция и карбида кальция существенно не различается. Опыт показывает, что в большинстве случаев результаты обработки определяются общим количеством введенного в сталь кальция и практически не зависят от того, в каком виде он подан в металл.

Низкие температуры кипения магния и кальция (магний – 1107оС, кальций – 1487оС) и крайне ограниченная растворимость их в расплавах железа приводят к тому, что основное количество этих реагентов удаляется из расплава в виде пузырей пара, у поверхности которых протекают химические реакции между парообразным десульфуратором и примесями металла. При этом высокая скорость десульфурации достигается благодаря большой площади поверхности раздела всплывающих пузырей пара ЩЗМ с расплавом.

Для эффективной десульфурации стали продувкой порошками извести и ЩЗМ необходимо соблюдение следующих требований:

при выпуске стали из сталеплавильного агрегата необходимо с максимально возможной полнотой отделить от металла окислительный печной шлак и навести в ковше новый шлак высокой основности с минимальным содержанием оксидов железа. Чтобы избежать оголения поверхности металла при бурлении во время обработки количество ковшевого шлака должно быть не менее 10 – 12 кг/т;

перед десульфурацией сталь должна быть глубоко раскислена. Обычно с этой целью ее рекомендуют обрабатывать алюминием, остаточное содержание которого должно быть не менее 0,02%;

при инжектировании порошков или гранул ЩЗМ в расплав через погружаемые в металл фурмы в качестве транспортирующего газа должен использоваться аргон;

при необходимости глубокой десульфурации стали рекомендуется также отказаться от использования сталеразливочных ковшей с шамотной футеровкой, заменив ее высокоглиноземистой, магнезитовой или доломитовой. Известно, например, что при использовании ковшей с высокоглиноземистой и магнезитовой футеровкой степень использования кальция для десульфурации стали соответственно в 1,6 и 2 раза выше, чем при обработке в ковшах с шамотной футеровкой;

чтобы избежать повышения окислености металла и шлака при взаимодействии с кислородом воздуха и для создания над поверхностью металла атмосферы с низким окислительным потенциалом ковш на период обработки целесообразно накрывать крышкой.

Для десульфурации и модифицирования стали ЩЗМ используют также подачу их в металл в виде порошковой проволоки (рисунок 18.16).

Рисунок 18.16 – Схема ввода порошковой проволоки в сталеразливочный ковш:

1 – ковш; 2 – направляющая труба; 3 – трайб-аппарат; 4 – разматывающее устройство; 5 – бухта порошковой проволоки

Обычно с этой целью используют порошковые проволоки диаметром 10 – 16 мм. В зависимости от тоннажа ковша и температуры стали скорость ввода порошковой проволоки в металл находится в пределах 3 – 6 м/с.

18.4 Вакуумирование стали

18.4.1 Вакуумная дегазация стали

Широко используемые промышленностью способы вакуумной дегазации стали можно разделить на три основные группы:

вакуумирование в ковше (в вакуумной камере, в вакуумном ковше);

вакуумирование порций металла (порционное и циркуляционное вакуумирование);

вакуумирование при технологических переливах (при переливе из ковша в ковш, при разливке в изложницы, на выпуске из сталеплавильного агрегата, при переливе из сталеразливочного ковша в промежуточный ковш МНЛЗ и др.).

Схема процесса вакуумной обработки стали в ковше представлена на рисунке 18.17

Рисунок 18.17 – Схема процесса вакуумной обработки стали в ковше:

1 – вакуумная камера; 2 – вакуумпровод к вакуумным насосам; 3 – крышка вакуумной камеры; 4 – бункер для ввода раскислителей и легирующих; 5 – устройство для отбора проб металла и замера температуры; 6 – гляделка; 7 – защитный экран; 8 – сталеразливочный ковш; 9 – подача аргона

На

рисунке 18.18 приведена схема процесса

порционного вакуумирования стали (DH

процесс – от названия фирмы «Dortmund-Hörder

Hüttennunion»,

ФРГ).

На

рисунке 18.18 приведена схема процесса

порционного вакуумирования стали (DH

процесс – от названия фирмы «Dortmund-Hörder

Hüttennunion»,

ФРГ).

Рисунок 18.18 – Схема процесса порционного вакуумирования стали:

а – камера в нижнем положении; б – камера в верхнем положении; 1 – ковш; 2 – вакуумная камера; 3 – бункер для ввода раскислителей и легирующих; 4 – графитовый электрод для нагрева футеровки камеры

Схема процесса циркуляционного вакуумирования стали (RH процесс – от названий фирм «Ruhrstahl AG» и «Heraeus», ФРГ) показана на рисунке 18.19.

Рисунок 18.19 – Схема процесса циркуляционного вакуумирования стали:

1 – тележка; 2 – подача транспортирующего газа; 3 – трансформатор; 4 – вакуумпровод к вакуумным насосам; 5 – бункер для раскислителей и легирующих

Схема процесса вакуумной обработки стали при технологических переливах приведена на рисунке 18.20.

Рисунок 18.20 – Схема процесса вакуумирования стали при переливе:

а – из ковша в ковш; б – при отливке слитков; 1 – первый сталеразливочный ковш; 2 – защитный экран; 3 – крышка вакуумной камеры; 4 – вакуумпровод к вакуумным насосам; 5 – второй сталеразливочный ковш; 6 – бункер для раскислителей и легирующих; 7 – вакуумная камера; 8 – изложница; 9 - гляделка

Технология вакуумной дегазации стали должна учитывать возможное влияние на результаты обработки поверхностно-активных примесей металла (ПАВ). Высокой поверхностной активностью в расплавах железа обладают кислород, сера и ряд других примесей. В качестве примера на рисунке 18.21 показаны результаты оценки доли адсорбционных мест, которые занимают на межфазной поверхности атомы серы, кислорода и селена при различной концентрации их в расплаве.

Установлено, что присутствие в расплаве ПАВ не оказывает сильного влияния на скорость удаления из металла водорода. В этих условиях повышение скорости дегазации может быть достигнуто, в первую очередь, путем увеличения площади поверхности границы раздела металл-газ. По этой причине, когда главной задачей обработки является удаление из металла водорода, целесообразно вакуумиро-

Рисунок 18.21 – Зависимость доли адсорбционных мест, занятых ПАВ на поверхности раздела фаз, от концентрации примесей в металле

вать слабо раскисленный металл. При этом в результате протекания реакции вакуумно-углеродного раскисления в стали образуется большое количество пузырей оксида углерода и поверхность раздела фаз резко увеличивается. Примером могут служить показанные на рисунке 18.22 результаты обработки стали различной степени окисленности в камере порционного вакуумирования. Из рисунка видно, что эффективность удаления водорода увеличивается, когда направляемая на вакуумирование сталь не обрабатывается сильными раскислителями и характеризуется более высоким содержанием растворенного в металле кислорода.

В промышленных условиях при вакуумировании слабо раскисленного металла удаление водорода протекает достаточно эффективно. Степень дегазации стали при этом обычно составляет 50 – 80%.

При обработке расплавов промышленной чистоты эффективность удаления азота значительно меньше, чем водорода. Степень дегазации стали обычно не превышает 15 – 30%. При этом анализ влияния состава металла на результаты обработки дает основания предполагать, что уменьшение эффективности дегазации связано с наличием в расплаве ПАВ.

Рисунок 18.22 – Зависимость эффективности удаления водорода при порционном вакуумировании от химического состава стали, %:

1 – 0,1 C, 0,2 – Si, 0,5 Mn; 2 – 0,7 C, 0,25 Si, 1,0 Mn; 3 – 0,25 C, 1,3 Si, 0,5 Mn; 4 – 0,7 C, 0,25 Si, 1,0 Mn, 0,01 – 0,02 Al

Подтверждением этому могут служить результаты исследования дегазации стали, выплавленной в 220-т кислородном конвертере. В ходе исследования содержание серы в металле перед выпуском плавки составляло в среднем 0,019%. Во время выпуска сталь обрабатывали в ковше кремнием, алюминием и твердой шлакообразующей смесью. В результате этого содержание серы в стали понижалось до 0,013%. После выпуска ковш транспортировали к вакуумной камере, где проводили вакуумирование с одновременной продувкой расплава аргоном. Во время вакуумной обработки имела место дополнительная десульфурация металла ковшевым шлаком. Результаты проведенного исследования показаны на рисунке 18.23 в виде зависимости между концентрациями азота и серы в стали по окончанию обработки.

Из приведенных данных видно, что эффективность дегазации стали существенно увеличивалась, когда остаточное содержание серы в металле было получено менее 0,004%. В одном из опытов исходное содержание азота в стали было повы-

Рисунок 18.23 – Влияние остаточного содержания серы в стали на эффективность удаления азота при вакуумировании:

1 – до вакуумирования; 2 – после обработки

шено до 0,01% присадкой азотированных ферросплавов. Однако, в условиях глубокой десульфурации металла это не вызвало увеличения концентрации азота в стали после вакуумирования.

Таким образом, если главной задачей вакуумирования является удаление из металла азота, следует стремиться к получению в расплаве минимального содержания ПАВ. С этой целью сталь перед вакуумированием должна быть глубоко раскислена. Желательно также наличие в металле минимально возможного количества серы. Для обеспечения большой площади поверхности раздела взаимодействующих фаз вакуумную обработку целесообразно совмещать с продувкой стали инертным газом.

18.4.2 Обезуглероживание стали при вакуумировании в ковше

Для получения стали с особо низким содержанием углерода используют окислительное рафинирование с одновременным вакуумированием металла в

ковше (VOD процесс – от английского Vacuum Oxygen Decarburization), схема которого представлена на рисунке 18.24

Рисунок 18.24 – Схема установки для окислительного рафинирования при вакуумной обработке в ковше:

1 – кислородная фурма; 2 – бункер для присадок; 3 – устройство для измерения температуры и отбора проб; 4 – водоохлаждаемый экран; 5 – ковш; 6 – подвод аргона для перемешивания; 7 – вакуумпровод к насосам; 8 – вакуумная камера; 9 – шиберный затвор; 10 – защитный экран

Для осуществления этого процесса в центре крышки вакуумной камеры вакуумплотно устанавливается подвижная кислородная фурма. Обязательным условием эффективного обезуглероживания является принудительное перемешивание металла, так как при очень низких концентрациях углерода интенсивность образования его оксидов не достаточна для выравнивания состава и температуры стали в объеме ковша. Перемешивание осуществляется продувкой металла аргоном через установленную в днище ковша пористую пробку.

В процессе VOD кислород подается в металл сверху при помощи водоохлаждаемой фурмы. Одним из вариантов этой технологии является процесс ASV (от французского affinage sous vide), в котором для продувки металла кислородом используется неохлаждаемая расходуемая фурма, подаваемая в ковш сверху.

Известны также способы окислительного рафинирования с одновременным вакуумированием металла в ковше, в которых окисление примесей проводят при помощи подачи в ковш твердых окислителей и последующего перемешивания металла и шлака продувкой аргоном.

Окислительное рафинирование металла в вакууме позволяет получать сталь с содержанием углерода 0,002 – 0,005%.

Существенным недостатком рассмотренных выше технологий является необходимость в значительном недоливе сталеразливочных ковшей. Например, по данным ОАО «Северсталь» высота свободного борта ковша должна составлять 1200 – 1300 мм, что позволяет обрабатывать плавки значительно меньшей массы, чем вмещает стандартный сталеразливочный ковш.

Для решения проблемы высоты свободного борта ковша в ОАО «Северсталь» разработан процесс VODF (от английского Vacuum Oxygen Decarburization Full), в котором рабочее пространство вакуумной камеры разделено на две зоны с различным разрежением (рисунок 18.25).

Рисунок 18.25 – Схема процесса VODF:

1 – теплоизоляционная крышка; 2 – надставка; 3 – уплотнения; 4 – сталеразливочный ковш; 5 – вставка; 6 – вакуумная камера

Для разделения рабочего пространства используется надставка с футерованным патрубком, которая опирается на фланец вакуумной камеры с необходимыми зазорами относительно торца и борта ковша. Длина патрубка выбирается таким образом, что при вакуумной обработке нижний его торец погружается в шлакометаллическую эмульсию на определенную глубину и тем самым разделяет рабочее пространство вакуумной камеры на две зоны с различной степень разрежения. При этом разрежение в зоне над надставкой будет выше, чем под ней. При подъеме шлакометаллической эмульсии отсутствие перелива металла через борт обеспечивается за счет эффекта гидравлического затвора, при котором подъем и кипение шлакометаллической эмульсии происходит в основном внутри патрубка.

Опробование этой технологии в конвертерном цехе Череповецкого металлургического комбината ОАО «Северсталь» показало, что она позволяет обрабатывать плавки массой до 375 т вместо обычных 320 – 330 т.