- •18 Современная технология внепечной обработки стали

- •18.1.2 Осаждающее раскисление

- •18.1.3 Экстракционное раскисление

- •18.1.4 Вакуумно-углеродное раскисление

- •18.1.5 Модифицирование неметаллических включений в стали

- •18.2 Обработка стали инертным газом

- •18.2.1 Усреднение химического состава и температуры металла

- •18.2.2 Корректировка температуры металла перед разливкой

- •18.5 Корректировка химического состава стали в ковше

18 Современная технология внепечной обработки стали

В настоящее время наиболее широко используются следующие способы внепечной обработки стали: раскисление и модифицирование; продувка инертным газом; внепечная десульфурация; вакуумирование с целью дегазации и глубокого обезуглероживания; корректировка химического состава металла.

18.1 Раскисление стали

18.1.1 Сущность процесса раскисления и способы его реализации

Раскислением называют технологическую операцию, в ходе которой содержание растворенного в металле кислорода понижают до требуемого уровня.

Основными задачами раскисления стали являются:

обеспечение необходимого характера поведения стали при затвердевании в изложницах и кристаллизаторах МНЛЗ;

получение продуктов раскисления (неметаллических включений), которые оказывают наименьшее негативное воздействие на механические и эксплуатационные свойства металла.

При высоком содержании кислорода в стали затвердевание ее может сопровождаться выделением из расплава оксида углерода в результате протекания у фронта кристаллизации реакции между растворенными в металле углеродом и кислородом

![]() .

(18.1)

.

(18.1)

Необходимая интенсивность протекания этой реакции при затвердевании стали в изложницах и кристаллизаторах МНЛЗ определяет основные требования к организации разливки металла, а также структуру полученных слитков.

В зависимости от характера поведения стали при затвердевании ее принято подразделять на кипящую, полуспокойную и спокойную.

Затвердевание кипящей стали сопровождается выделением из металла большого количества оксида углерода, которое принято называть кипением. Затвердевание полуспокойной стали должно сопровождаться слабым, непродолжительным кипением, для обозначения которого используют термин «искрение». Затвердевание спокойной стали должно протекать без видимого газовыделения.

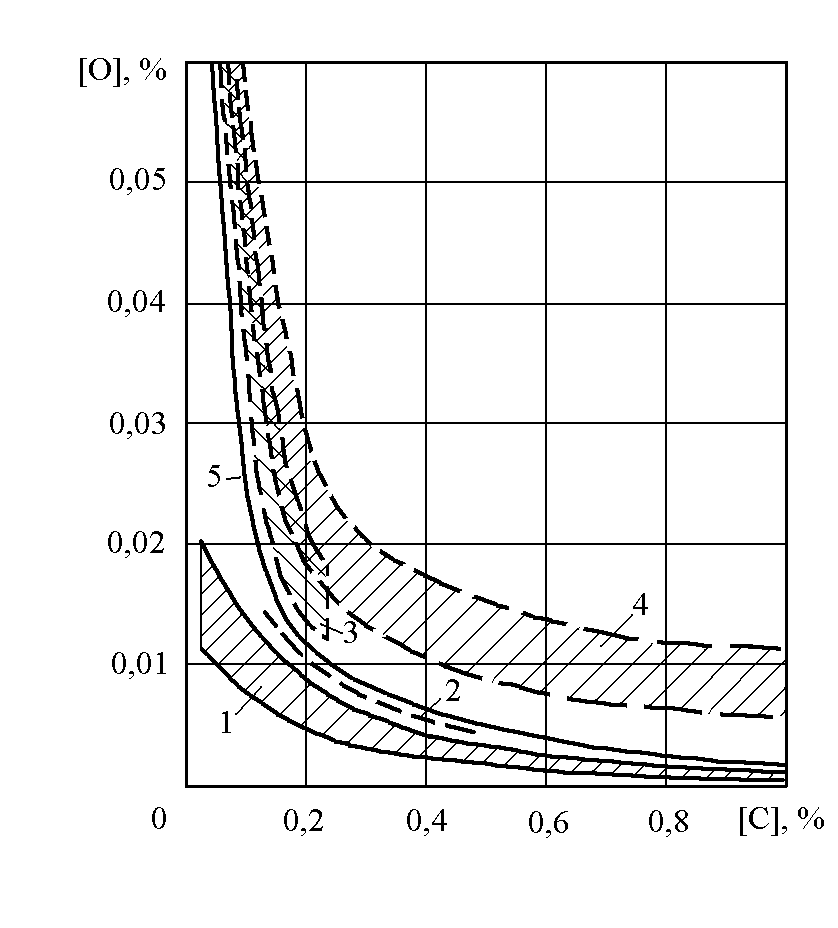

Основные подходы к решению первой задачи раскисления стали иллюстрирует рисунок 18.1.

Рисунок 18.1 – Схема решения основной задачи раскисления при производстве различных типов стали: 1 – 3 – области нормального остаточного содержания кислорода в металле при производстве спокойной, полуспокойной и кипящей ста-ли; 4 – обычное содержание кислорода в металле перед раскислением; 5 – содержание кислорода в равновесии с растворенным в металле углеродом

Наиболее широко используются следующие способы раскисления стали: осаждающее, экстракционное (диффузионное) и вакуумно-углеродное.

18.1.2 Осаждающее раскисление

При осаждающем раскислении элементы, обладающие высоким химическим сродством к кислороду (раскислители), вводят непосредственно в жидкий металл. Растворяясь в нем, раскислители взаимодействуют с растворенным в стали кислородом. Так как плотность оксидов большинства раскислителей меньше плотности жидкой стали, они всплывают из металла и частично удаляются в шлак.

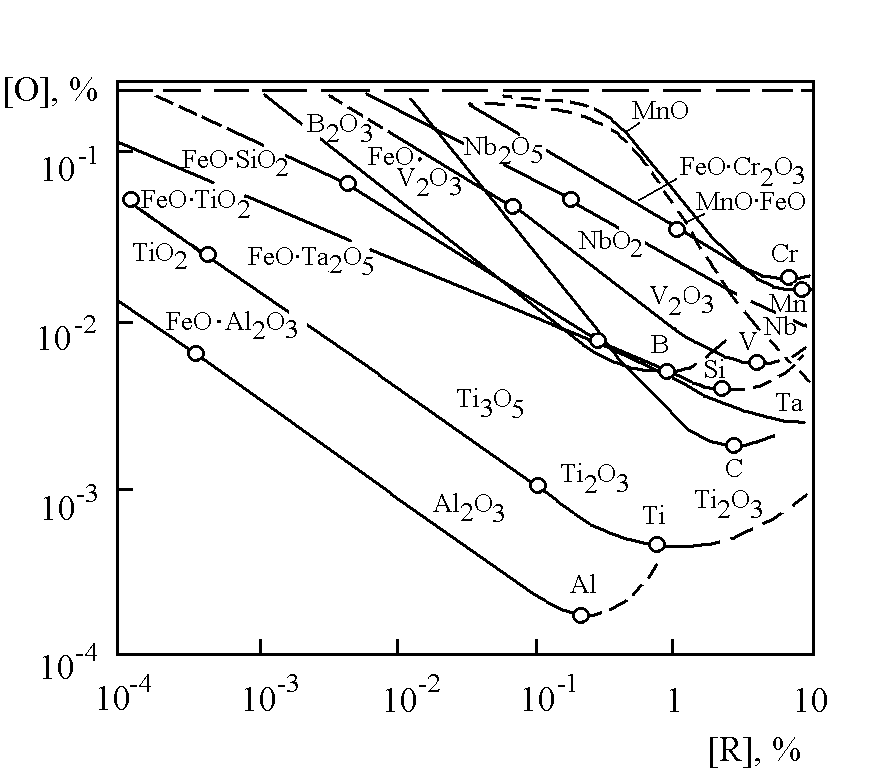

Для сравнительной оценки раскислительной способности отдельных элементов-раскислителей могут быть использованы данные рисунка 18.2.

Рисунок 18.2 – Раскислительная способность элементов при 1600оС

Из приведенных данных видно, что среди широко применяемых раскислителей сравнительно малой является раскислительная способность марганца и хрома. Высокой раскислительной способностью отличаются алюминий и титан. Наиболее высокой раскислительной способностью обладают щелочноземельные и редкоземельные металлы.

Осаждающее раскисление получило наиболее широкое распространение главным образом благодаря простоте его реализации. Главным его недостатком является то, что за время отстаивания ковша перед разливкой из металла удаляются только наиболее крупные неметаллические включения. Значительная часть образовавшихся при раскислении неметаллических включений остается в стали вплоть до ее затвердевания.

Из рисунка 18.1 видно, что раскисление кипящей стали заключается лишь в некотором понижении содержания кислорода в расплаве при сохранении его на уровне выше равновесного с растворенным в металле углеродом. Обычно это достигается раскислением металла ферромарганцем при остаточном содержании марганца 0,3 – 0,6%. Следует также обратить внимание на то, что интенсивное кипение стали при затвердевании возможно только при низком содержании углерода. В связи с этим концентрация углерода в кипящей стали обычно не превышает 0,27%.

При производстве полуспокойной стали содержание кислорода в металле необходимо получить несколько ниже равновесного с растворенным в металле углеродом (около 0,9 от равновесной концентрации). Только при выполнении этого условия реакция (18.1) протекает лишь в той мере, в какой она необходима для заполнения газами усадочных пустот, неизбежно возникающих при кристаллизации слитка. В большинстве случаев при раскислении полуспокойной стали металл обрабатывают ферромарганцем и ферросилицием. Различные марки полуспокойной стали содержат 0,05 – 0,5% C, 0,35 – 1,6% Mn и не более 0,12% Si.

Раскисление спокойной стали можно считать нормальным, если остаточное содержание кислорода получается значительно меньше равновесного с растворенным в металле углеродом. Для этого достаточно иметь в готовом металле 0,4 – 0,6% марганца и 0,17 – 0,35% кремния. Дополнительно к ним для раскисления спокойной стали часто используют алюминий, титан, РЗМ и другие активные раскислители.