- •18 Современная технология внепечной обработки стали

- •18.1.2 Осаждающее раскисление

- •18.1.3 Экстракционное раскисление

- •18.1.4 Вакуумно-углеродное раскисление

- •18.1.5 Модифицирование неметаллических включений в стали

- •18.2 Обработка стали инертным газом

- •18.2.1 Усреднение химического состава и температуры металла

- •18.2.2 Корректировка температуры металла перед разливкой

- •18.5 Корректировка химического состава стали в ковше

18.1.5 Модифицирование неметаллических включений в стали

Модифицирование (от английского modification – изменение) – изменение состава и формы неметаллических включений, целью которого является получение включений, которые оказывают минимальное негативное воздействие на механические и эксплуатационные свойства металла.

Примером может служить модифицирование неметаллических включений в раскисленной алюминием стали кальцием.

Обычно в раскисленной алюминием стали оксидные неметаллические включения представлены глиноземом, а сульфидные – сульфидами марганца II и III типов по классификации Симса.

Оседание включений глинозема на стенках сталеразливочных стаканов приводит к их затягиванию, что затрудняет разливку металла на МНЛЗ.

При горячей прокатке хрупкое разрушение включений глинозема и деформация сульфидов марганца приводит к появлению дефекта, называемого анизотропией механических свойств стали.

Если после ввода алюминия сталь дополнительно обрабатывают кальцием, он частично заменяет алюминий в составе неметаллических включений. В результате образуются алюминаты кальция, которые имеют низкие температуры плавления и присутствуют в металле в виде мелких включений, форма которых близка к сферической. На поверхности алюминатов кальция могут наблюдаться сульфидные оболочки.

Включения такого состава не затягивают сталеразливочные стаканы. При горячей прокатке алюминаты кальция практически не деформируются, что способствует получению изотропного металла.

18.2 Обработка стали инертным газом

Продувка инертным газом применяется для усреднения химического состава и температуры металла, корректировки температуры стали перед разливкой, перемешивания металла и шлака с целью повышения скорости химических реакций, дегазации расплава и удаления неметаллических включений.

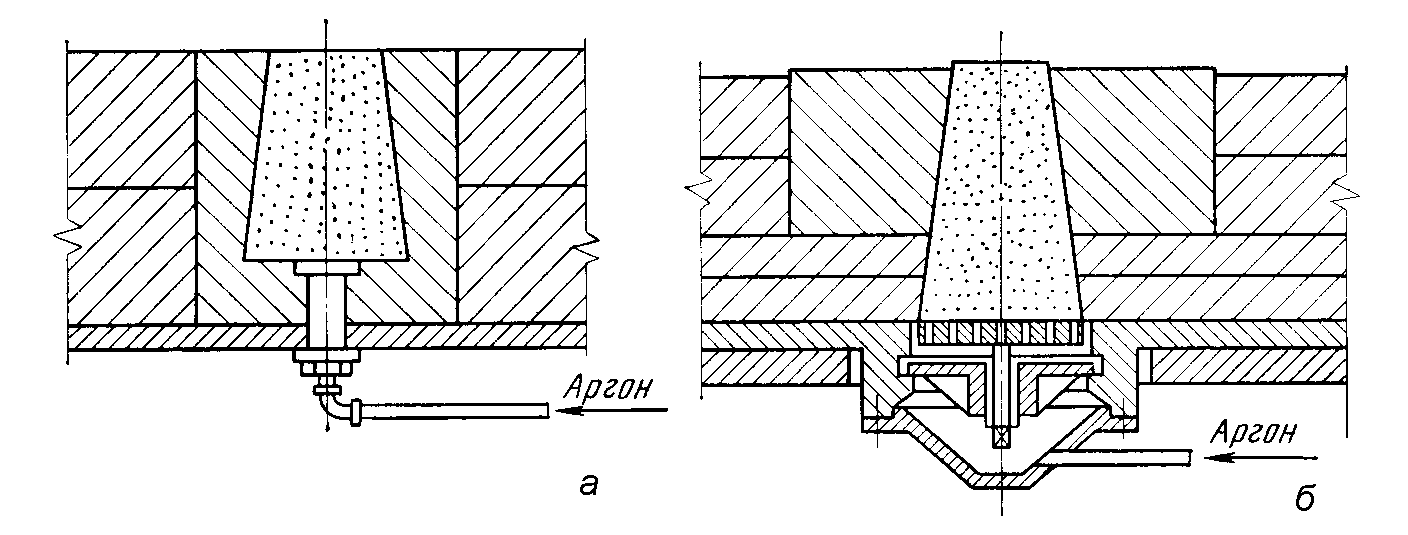

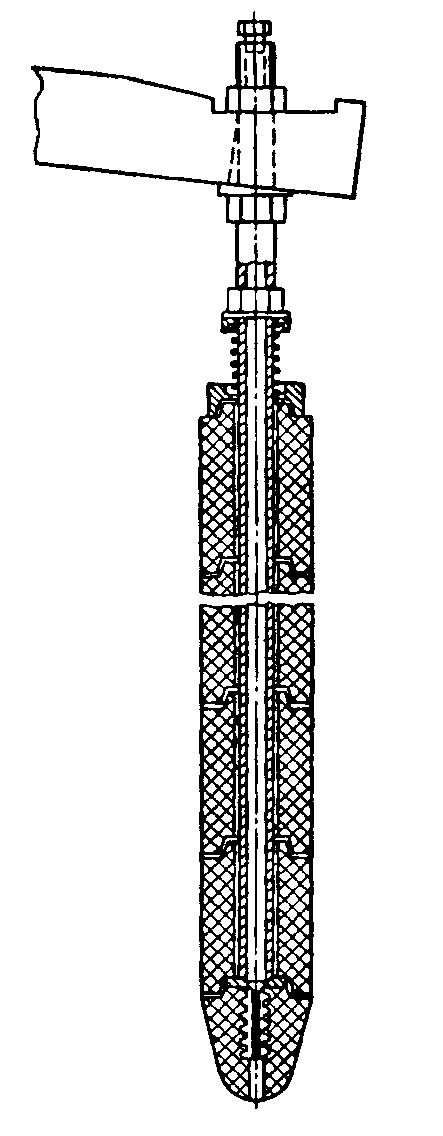

Для ввода инертного газа в металл используют пористые пробки в днище сталеразливочного ковша из муллитового, корундового, магнезитового или цирконо-силикатного огнеупорного материала (рисунок 18.4) и погружаемые в расплав фурмы (рисунок 18.5). Значительно реже для продувки металла используют фурмы, установленные в разливочном канале шиберного затвора.

Рисунок 18.4 – Схема установки пористой огнеупорной вставки в днище ковша при монтаже вставки изнутри (а) и снаружи (б)

Рисунок 18.5 – Фурма в виде ложного стопора для продувки металла в ковше

Для продувки металла обычно используют аргон, который является наиболее доступным из инертных газов. В некоторых случаев без ущерба для качества металла его можно заменить более дешевым азотом.

18.2.1 Усреднение химического состава и температуры металла

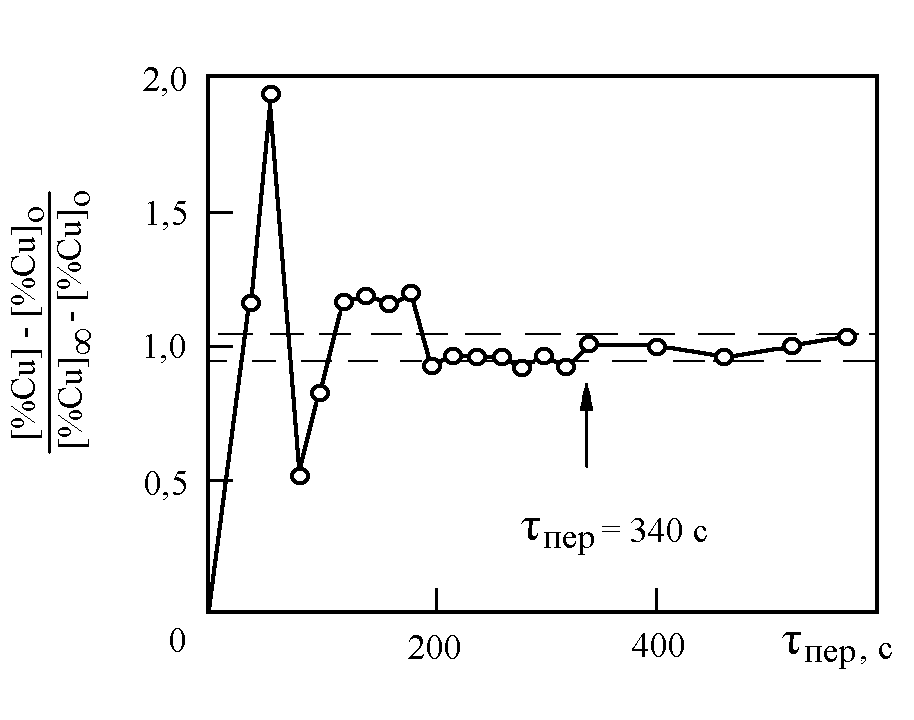

Принцип определения времени полного перемешивания металла при продувке газом поясняется схемой на рисунке 18.6.

Рисунок 18.6 – Изменение концентрации индикатора в пробах металла во время продувки

Определение времени полного перемешивания стали при продувке обычно проводится согласно следующей методике. После подачи в расплав известного количества индикатора в фиксированной точке внутри ковша начинают отбор проб металла для химического анализа. При этом первоначально содержание индикатора в отобранных пробах изменяется в широких пределах. Спустя некоторое время концентрация индикатора в объеме ковша выравнивается и в дальнейшем содержание его в пробах металла отличается от расчетного значения не более, чем на 5%. Это время и принято считать временем полного перемешивания.

Экспериментально установлено, что время полного перемешивания связано с величиной скорости диссипации энергии в расплаве соотношением

![]() ,

(18.3)

,

(18.3)

где

![]() – время, с;

– время, с;

![]() – скорость диссипации энергии, Вт/т.

– скорость диссипации энергии, Вт/т.

При вдувании газа в металл работа, совершаемая газом, определяется уравнением

![]() ,

(18.4)

,

(18.4)

где

![]() – молекулярная скорость истечения

газа;

– молекулярная скорость истечения

газа;

![]() – температура металла;

– температура металла;

![]() – статическое давление на уровне

выходного отверстия фурмы;

– статическое давление на уровне

выходного отверстия фурмы;

![]() – давление над поверхностью расплава;

– давление над поверхностью расплава;

![]() ,

,

![]() ,

,

![]() и

и

![]() – соответственно давление, температура,

плотность и скорость газа на выходе из

фурмы;

– соответственно давление, температура,

плотность и скорость газа на выходе из

фурмы;

![]() – коэффициент, величиной которого

учитывается доля различных составляющих

перемешивания, эффективно используемая

для усреднения состава металла.

– коэффициент, величиной которого

учитывается доля различных составляющих

перемешивания, эффективно используемая

для усреднения состава металла.

По сути первое слагаемое в правой части уравнения (18.4) представляет собой работу изотермического расширения пузырей газа при подъеме в металле. Четвертое слагаемое – работа, совершаемая при передаче кинетической энергии газа жидкости. Второе и третье слагаемые – работа расширения газа, которое обусловлено изменением его температуры и давления вблизи выходного отверстия фурмы.

Результаты экспериментов на холодных моделях свидетельствуют о том, что численное значение коэффициента обычно составляет 0,05 – 0,1. Поэтому в оценочных расчетах тремя последними слагаемыми в правой части уравнения (18.4) с достаточной для практических целей точностью можно пренебречь и приравнять работу перемешивания металла газом к работе изотермического расширения всплывающих в расплаве пузырей.

В практических

расчетах удобно пользоваться величинами,

которые имеют следующую размерность:

скорость диссипации энергии (

),

Вт; объемная скорость подачи газа в

металл (![]() ),

нм3/мин;

температура стали (

),

К; плотность металла (

),

нм3/мин;

температура стали (

),

К; плотность металла (![]() ),

кг/м3;

ускорение силы тяжести (

),

кг/м3;

ускорение силы тяжести (![]() ),

м/с2;

глубина ввода газа в металл (

),

м/с2;

глубина ввода газа в металл (![]() ),

м; давление над поверхностью расплава

(

),

атм. Тогда уравнение (18.4) может быть

приведено к виду

),

м; давление над поверхностью расплава

(

),

атм. Тогда уравнение (18.4) может быть

приведено к виду

![]() .

(18.5)

.

(18.5)

Расчеты, проведенные согласно описанной выше методике, свидетельствуют о том, что в стандартных сталеразливочных ковшах с отношением высоты к диаметру равным 1,0 – 1,5 для усреднения химического состава и температуры стали необходим расход аргона не более 0,05 – 0,1 м3/т.