- •Прочность при циклических нагрузках

- •Основные характеристики цикла и предел усталости

- •Предел выносливости материалов

- •Основные факторы, влияющие на величину предела выносливости Концентрация напряжений

- •Влияние абсолютных размеров детали

- •Влияние качества поверхности детали

- •Расчеты на прочность при переменных напряжениях

Предел выносливости материалов

Для расчетов на прочность при повторно-переменных напряжениях требуются механические характеристики материалов. Они определяются испытанием на выносливость серии стандартных образцов на специальных машинах. Наиболее простым является испытание на изгиб при симметричном цикле напряжений.

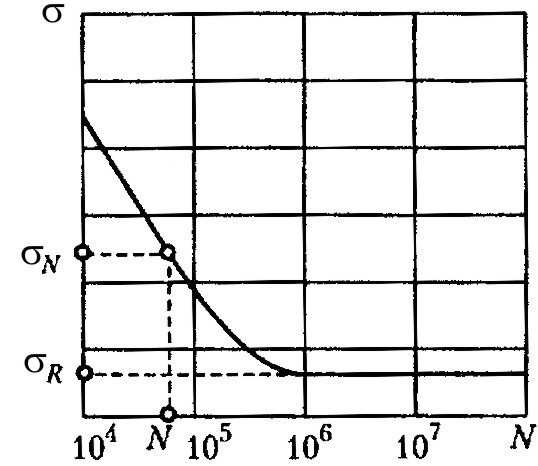

Рис. 6. Кривая усталости |

При различных значения максимального

напряжения

устанавливают число циклов

|

Опыт показывает, что стальной образец

(рис. 6), который выдержал

![]() циклов, может их выдержать неограниченно

много. Число циклов

циклов, может их выдержать неограниченно

много. Число циклов

![]() ,

называется базой испытаний.

,

называется базой испытаний.

Напряжения, соответствующие

,

называются пределом выносливости

![]() .

.

Предел выносливости – наибольшее значение максимального напряжения цикла, не вызывающее усталостного разрушения при неограниченном количестве циклов нагружения.

Экспериментально установлено, что при любом асимметричном цикле предел выносливости для того же материала будет выше, чем при симметричном цикле, т. е. симметричный цикл наиболее опасный.

Для многих материалов кривая усталости

не имеет горизонтального участка,

поэтому базовое число циклов

для них назначают: например, для цветных

металлов и их сплавов, некоторых

легированных сталей принимают

=![]() циклов.

циклов.

За характеристику выносливости такого материала принимают предел ограниченной выносливости – наибольшее значение максимального напряжения цикла, при котором образец еще не разрушается при заданном числе циклов.

Величина предела выносливости зависит от вида деформации образца или детали. Испытания на выносливость при растяжении-сжатии, а также при кручении требуют более сложного оборудования, чем при изгибе, поэтому проводятся они значительно реже. При отсутствии опытных данных пределы выносливости определяют по известному пределу выносливости при симметричном цикле изгиба по эмпирическим зависимостям:

![]() ;

; ![]() .

.

При отсутствии опытных данных о значении предела выносливости при симметричном цикле изгиба, используют эмпирические соотношения, например:

для углеродистой стали ![]() ;

;

для чугуна ![]() .

.

Основные факторы, влияющие на величину предела выносливости Концентрация напряжений

В местах нарушения правильности цилиндрической или призматической формы детали распределение напряжений, определяемое основными формулами сопротивления материалов, оказывается нарушенным. В этих местах возникают местные напряжения, значительно превышающие номинальные, т.е. определяемые по основным формулам:

![]() ;

; ![]() ;

; ![]() .

.

Явление возникновения местных напряжений называют концентрацией напряжений, а причины, ее вызывающие (отверстия и т.д.), – концентраторами напряжений.

На рис. 7 показано распределение

нормальных напряжений

![]() в поперечном сечении, проходящем через

отверстие в растянутой полосе. Наибольшие

напряжения возникают у краев отверстия.

Отношение наибольших местных напряжений

в поперечном сечении, проходящем через

отверстие в растянутой полосе. Наибольшие

напряжения возникают у краев отверстия.

Отношение наибольших местных напряжений

![]() к номинальным напряжениям

называется теоретическим коэффициентом

концентрации напряжений:

к номинальным напряжениям

называется теоретическим коэффициентом

концентрации напряжений:

![]() .

.

Местные напряжения быстро уменьшаются

по мере удаления от концентратора

напряжений, т.е. имеют резко выраженный

местный характер. Теоретический

коэффициент концентрации напряжений

![]() зависит только от геометрии детали.

зависит только от геометрии детали.

Рис. 7. Полоса с концентратором напряжений

При переменных напряжениях концентраторы напряжений снижают предел выносливости почти всех материалов.

Снижение предела выносливости при

симметричном цикле напряжений определяется

эффективным коэффициентом концентрации

напряжений

![]() :

: ![]() .

.

зависит от геометрии и материала детали. Более прочные и менее пластичные материалы оказываются более чувствительными к концентрации напряжений. При конструировании деталей из легированных сталей важно выбрать такие формы деталей, при которых не будет значительных концентраторов напряжений.