- •Министерство образования Российской Федерации

- •Выполнил студент группы 35-12 Алексеев а.А.

- •Содержание

- •Цель практической работы

- •Введение

- •Методы определения остаточных напряжении классификация и анализ методов определения остаточных напряжений

- •Определение остаточных напряжений и релаксации их в деталях произвольной формы методом профилированной координатной сетки.

- •Оригинальная часть задания.

Определение остаточных напряжений и релаксации их в деталях произвольной формы методом профилированной координатной сетки.

Качественные характеристики машин и механизмов - надежность, долговечность, безотказность, ремонтопригодность, сохраняемость- в значительной мере зависят от физико-механических и физико-химических свойств материалов, сегментирующих прочность - одно из основных требований, предъявляемых к конструкции деталей. Механическое разрушение, или нарушение сплошности, коррелирует от остаточных напряжений (ОН), которые существуют и самоуравновешиваются внутри материала при отсутствии нагрузок или изменений температур. В результате сдвигодислокационных и диффузионных процессов ОН релаксируют. Релаксация остаточных напряжений (РОН) развивается во времени к устойчивому равновесному состоянию. РОН - вызывает изменение геометрической формы и размеров детали.

Существующие в настоящее время методы определения ОН в деталях машин и элементах конструкций с некоторой степенью условности можно разделить на группы по трем основным комплексам исследований:

механические методы, основанные на измерении статических или динамических перемещений или деформаций деталей при разрезании и последовательном удалении слоев и определении вызвавших их напряжений;

физические и физико-химические методы, основанные на измерении параметров рентгеновских, оптических, магнитных, ультразвуковых, радиополяризационных, электрических и других процессов в зависимости от напряженно-деформированного состояния, методы, основанные на измерении перемещений или деформации детали, связанных с несовершенной упругостью металла.

Методы, объединенные первыми двумя комплексами измерений исследований ОН, нашли широкое распространение в практике инженерных расчетов и фундаментальных исследований.

Известные детерминированные методы расчетов. ОН и РОН для большинства деталей машин и механизмов основываются на применении дискретных значений прочностных характеристик материалов, которые имеют случайный характер, подвержены, значительному рассеиванию вследствие дискретного строения материала (наличия вакансий, дислокации и т. д.) и в общем случае изменяются по вероятностным законам.

Напряженно-деформированное состояние деталей, возникающее под влиянием ОН и РОН, описывается детерминированными уравнениями, вследствие того что определение коэффициентов этих уравнений базируется на детерминированных методах строительной механики машин и теории упругости, применяемых для расчета станочных приспособлении.

При выводе детерминированных уравнений делается допущение возможности применения изотропных упругих постоянных. Это допущение некорректно в связи с зависимостью жесткости зерна от ориентации его.

В связи с несплошностью материала необходимо различать напряженно-деформированное состояние элемента объема и напряженно-деформированное состояние всего тела, характеризуемых переменными значениями упругих величин - коэффициентом Пуассона -μ модулем продольной упругости - Е, модулем сдвига - G.

Наиболее распространенные механические методы являются разрушающими, так как измерение проводится путем разрушения детали. При определении ОН и РОН на моделях необходимо установить алгоритм подобия, вследствие того что материалы модели и детали имеют неоднородную структуру, различные напряженно-деформированные состояния (разные значения μ,Е, G).

Методы, относящиеся к третьему комплексу измерений, заключаются в том, что на детали наносят кернением, нацарапыванием, штамповкой, травлением, напылением, фотографированием и т. д. координатную (делительную) сетку, которую затем деформируют и о величине ОН и РОН судят по изменению расстояния между характерными точками до и после приложения нагрузки.

При определении РОН учитывают также фактор времени. Исследования напряжённо-деформированного состояния деталей спирально-реечного токарного патрона, проведенные во Фрунзенском политехническом институте, позволили создать метод профилированной координатной сетки.

Оригинальность разработанного метода состоит в том, что в качестве координатной сетки при испытании используют элементы конструкции детали, имеющие определенное функциональное назначение в условиях эксплуатации.

В качестве координатной сетки могут быть приняты рабочие элементы детали, несущие основную нагрузку и спрофилированные по кривым, имеющим самую разнообразную форму.

Перед измерениями посредством индуктивного дифференциального датчика БВ-844 и самописца БВ-662 получают график ошибок шага и профиля спирали после финишной обработки (шлифования). При точном изготовлении спирали график ошибок, шага профиля аппроксимируется прямой линией.

После приложения консольной нагрузки к рабочей поверхности витка спирали осуществляют повторную запись спирали. Сравнивая оба графика, определяют отклонения параметров кривых - шага и профиля спирали, вызванные приложением нагрузки, и по величине этих отклонений и времени между моментом снятия нагрузки и повторным измерением судят о релаксационных свойствах материала.

При испытании на РОН определяются следующие характеристики; скорость РОН; сопротивление РОН; предел ползучести при РОН; время РОН. Информация о напряженно-деформированном состоянии спирального диска токарного патрона представляется в виде записи значении диагностического параметра - ошибок шага и профиля спирали (положения и формы пиков и впадин деформационных кривых).

Результаты измерений интерпретируются в виде непрерывных функции х (деформационных кривых).

Анализируя протекание отображающей функции - кривой x(t), судят о напряженно-деформированном состоянии детали.

Аппроксимация деформационных кривых может быть выполнена путем разложения в ряд по тригонометрическим функциям (ряд Фурье), полиномам Лежандра, Чебышева, Эрмита.

Представление деформационной кривой x(t) на участке t0 спомощью рядов Фурье дает возможность использовать коэффициенты разложения функции для определения параметров напряженно-деформированного состояния детали, например логарифмического декремента, описывающего в этом исследовании влияние ОН на затухание колебаний.

Структурная схема измерений методом профилированной координатной сетки включает датчик, преобразователь, усилитель, регистратор, ЭВМ.

Результаты исследования поведения деформационных кривых в цикле восстановления имеют качественную информативную ценность, так как они отражают напряженно-деформированное состояние всего тела и не абстрагированы от реального строения металла.

Диагностическое значение имеют также результаты измерения во времени фиксированных (характерных) на детали точек, в которых вследствие высокого градиента напряжений, вызванного рабочими и ОН, возникает движение дислокации, ведущее к РОН. В этом случае получают информацию о напряженно-деформированном состоянии микроэлемента объема детали.

Метод профилированной координатной сетки для определения ОН и РОН внедрен на одном из машиностроительных заводов.

ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ,

ОБРАТНОГО УПРУГОГО ПОСЛЕДЕЙСТВИЯ МАТЕРИАЛОВМЕТОДОМ

ПРОФИЛИРОВАННОЙ КООРДИНАТНОЙ СЕТКИ В ДЕТАЛЯХ

ЦИЛИНДРИЧЕСКОЙ ФОРМЫ

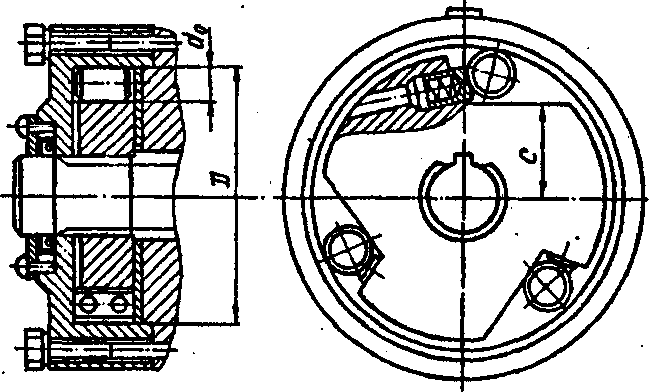

Релаксация остаточных напряжений, обратное упругое последействие материала цилиндрических образцов, например, ролика подшипников качения шпиндельных опор (Рис.1) или ролика механизмов свободного хода (Рис. 2) исследуются с помощью метода профилированной координатной сетки, заключающегося в том, что на стенде записывается до нагружения теоретический профиль образца по периметру поперечного сечения в виде профилограммы-свидетеля, а затем после нагружения осесимметричной нагрузкой записывается деформационная профилограмма, характеризуемая деформацией упругого последействия.

Рис.1 Рис.2

Стенд (Рис. 3) для исследования релаксации остаточных напряжений и обратного упругого последействия представляет собой измерительную машину с круглым рабочим столом 2, нагружение в котором осуществляется с помощью штока 3 гидроцилиндра 4. Отклонение от теоретического профиля образца 5 определяется направляющей 6, относительно которой перемещается каретка 7 при вращении стола 2. Отклонение от точности образца профиля регистрируется датчиком 8 и записывается в виде развертки, являющейся графиком-свидетелем. Нагружение цилиндрического образца (ролика) 5 силой Р1, сжимающей образец и перпендикулярной к поверхности трения направляющей, осуществляется плоскими ползунами 9, установленными с натягом в неподвижных направляющих 10.

Цилиндрический образец (ролик) с соотношением высоты к диаметру в пределах 1,5-3,0 устанавливается на круглом столе 2 измерительной машины 1, центрируется на конусных опорах с помощью индикатора 8 с долемикрометрической точностью и подвергается сжатию посредством штока 3 гидроцилиндра 4.

При определении релаксации остаточных напряжений и обратного упругого последействия используется принцип увлечения неподвижных ползунов 9 подвижным образцом 5.

По величине перемещения ползунов 9 судят о релаксации остаточных напряжений и обратном упругом последействии. В связи с прохождением в материале образца упругого последействия геометрия образца в поперечном направлении постоянно изменяется. Изменяется также натяг в зоне контакта ползунов с образцом, изменяется во времени величина перемещения ползунов при регламентированном угловом вращении образца.

График-свидетель сравнивается с деформационными кривыми. которые записываются измерительной системой стенда после сжатия образца осесиммитричной силой N и последующей его разгрузки.

Сжатие образца 5 силой N осуществляется штоком 3 гидроцилиндра 4 в течение времени, необходимого для прохождения в материале прямого упругого последействия (при испытаниях - в пределах 10-15 мин.). С помощью деформационных графиков исследуется обратное упругое последействие, развивающееся во времени в направлении к равновесному состоянию. Обратное упругое последействие, заключающееся в постепенном снятии приращения деформации после удаления нагрузки - силы N оказывает прямое влияние на изменение пространственного положения образца.

Рис.3 Стенд для определения коэффициента трения роликов с обоймой механизма свободного хода.

Магнитное последействие.

Магнитная вязкость - в ферромагнетизме (называется также магнитным последействием) – отставание во времени изменения магнитных характеристик (намагниченности ,прони-цаемости и т.д. ) ферромагнетиков от изменений напряжённости внешнего магнитного поля. Вследствие магнитного последействия намагниченность образца устанавливается после изменения напряжённости поля через время от 9-10 секунд до десятков минут и даже часов. При намагничивании ферромагнетиков в переменном поле наряду с потерями электромагнитной энергии на вихревые токи и гистерезис возникают потери на магнитную вязкость, которые в полях высокой частоты достигают значительной величины. Магнитная вязкость в проводниках часто маскируется действием вихревых токов, «вытесняющих» магнитный поток из ферромагнетиков. С целью уменьшения влияния вихревых токов при экспериментальном исследовании магнитной вязкости образцы материалов берутся в виде тонких проволок.

В зависимости от структуры ферромагнетика ,условий его намагничивания, температуры, магнитная вязкость может вызываться различными причинами. При апериодическом изменении напряжённости поля в интервале значений, близких к коэрцитивной силе, где изменение намагниченности обычно осуществляется необратимым смещением границ между доменами, вязкостный эффект в проводниках вызывается в основном вихревыми микротоками. Эти токи возникают при изменениях поля, связанных с перемагничиванием доменов. Время установления магнитного состояния в этом случае пропорционально дифференциальной магнитной восприимчивости и для чистых ферромагнитных металлов (Fe, Co,Na) обратно пропорционально абсолютной температуре. Другой тип магнитной вязкости обусловлен примесями снижающими свободную энергию междоменных границ. Перемещающиеся вследствие изменения поля доменов границы задерживаются в местах концентрации атомов примеси, и процесс намагничивания прекращается. Со временем, после диффузии атомов примеси в другие места, границы получают возможность двигаться дальше, намагничивание продолжается.

В высококоэрцитивных сплавах и некоторых других ферромагнетиках наблюдается так называемая сверхвязкость для которой время магнитной релаксации составляет несколько минут и более. Этот тип магнитной вязкости связан флуктуациями энергии, преимущественно тепловыми. Флуктуации вызывают перемагничивание доменов, которые в изменении поля получили недостаточно энергии, чтобы сразу перемагнититься. Диффузионные и флуктационные процессы существенно зависят от температуры, поэтому магнитная вязкость 2-го и 3-го типов характеризуется сильной температурной зависимостью: с понижением температуры магнитная вязкость возрастает. Четвёртый тип магнитной вязкости, характерный главным образом для ферритов, обусловлен диффузией электронов между ионами двухвалентного трёхвалентного железа. Этот процесс эквивалентен диффузии самих ионов, но осуществляется значительно легче, поэтому магнитная вязкость ферритов обычно невелика. В сильных магнитных полях действие магнитной вязкости незначительно. Часто в ферромагнетиках одновременно проявляются несколько типов магнитной вязкости, что затрудняет анализ явления. Важный вклад в исследование магнитной вязкости внесли советские физики В.К.Аркадьев, Б.А.Введенский и другие, из зарубежных учёных-Л.Неель, голландский физик Я.Снук и другие.