- •1) Определение процесса прокатки.

- •2) Классификация процессов прокатки.

- •3) Основные задачи теории прокатки.

- •9)Формулы для расчета углов захвата при установившемся процессе

- •10) Формулы для расчета углов захвата, соответствующих моменту начального касания полосы с валками.

- •1 1)Определение длины очага деформации.

- •13. Сплющивание валков

- •14. Определение площади, контактной поверхности графическим методом.

- •15. Определение площади контактной поверхности графоаналитическим методом по а.А. Диннику

- •16)Определение площади контактной поверхности аналитическим методом.

- •17.Условие свободного начального захвата.

- •18.Принудительный захват.

- •Динамический захват.

- •21) Сравнение условий захвата в начальный момент прокатки и при установившемся процессе.

- •22) Способы повышения захватывающей способности валков

- •25. Соотношение скоростей металла и валков в очаге деформации при прокатке толстых полос: зона прилипания.

- •26) Определение положения нейтрального сечения. Формула Экелунда-Павлова.

- •27) Зависимость нейтрального угла от величины угла контакта.

- •28. Влияние натяжения концов полосы на положение нейтрального сечения

- •31)Теоретическое определение опережения.

- •32.Зависимость опережения от факторов прокатки: диаметр валков, толщина полосы и угол контакта.

- •33. Опережение при прокатке в калибрах.

- •34. Зависимость опережения от факторов прокатки: обжатие, коэффициент трения. Натяжение концов полосы.

- •35. Определение средней скорости деформации.

- •36)Виды трения.

- •37.Теории контактного трения.

- •38. Исследование распределения сил трения по дуге контакта методом наклонных точечных месдоз.

- •39. Исследование распределения сил трения по дуге контакта методом универсального штифта.

- •40. Исследование распределения сил трения по дуге контакта методом разрезного валка.

- •41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

- •42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

- •43. Методы экспериментального определения коэффициента трения: метод максимального угла захвата и метод предельного обжатия.

- •44. Методы экспериментального определения коэффициента трения: методы принудительного торможения полосы и метод крутящего момента.

- •45. Методы экспериментального определения коэффициента трения: метод опережения и метод давления.

- •46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

- •47.Влияние факторов прокатки на коэффициент трения: температура прокатки, скорость прокатки, технологические смазки.

- •48.Расчетное определение коэффициента трения по в.М. Клименко

- •49.Общая характеристика напряженного состояния металла

- •50. Схема распределения напряжений по в.М. Клименко

- •51)Общая характеристика деформированного состояния металла.

- •52.Распределение деформаций по высоте полосы.

- •Классификация процессов прокатки по параметру ℓд. / hср (по а.П. Чекмареву, и.Я. Тарновскому).

- •54.Поперечная деформация (уширение).

- •56) Влияние факторов прокатки на уширение: ширина полосы, коэффициент трения.

- •58. Теоретическое определение уширения по Жезу, Зибелю и Губкину.

- •59) Определение уширения по а.П.Чекмареву

- •6 0 Определение уширения по Бахтинову

- •61) Определение уширения по целикову

- •62.Распределение давлений по контактной поверхности.

- •63. Среднее контактное давление и усилие прокатки.

- •6 4 Влияние факторов прокатки на ср. Контактное давление: Коэф. Напряженного состояния, обжатие диаметр валков.

- •65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

- •66. Влияние факторов прокатки на среднее контактное давление: ширина полосы, коэффициент трения и натяжение концов полосы. Коэффициент напряженного состояния.

- •67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

- •68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

- •69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

- •70. Дифференциальное уравнение равновесия продольных сил.

- •71. Теория контактных касательных напряжений по Амантону и Зибелю.

- •72. Теория контактных касательных напряжений по а. Надаи.

- •73. Теория контактных касательных напряжений по а.И. Целикову.

- •74. Теория контактных касательных напряжений по и.Я Тарновскому.

- •75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

- •76. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: коэффициент внешнего трения и диаметр валков.

- •77. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: относительное обжатие и натяжение полосы.

- •78. Давление при прокатке в калибрах

- •79. Давление при прокатке высоких полос.

- •80. Определение крутящих моментов по предельным силам трения.

- •81. Определение крутящего момента по усилию прокатки.

- •82. Определение крутящего момента при прокатке с натяжением.

- •83. Теоретическое определение работы и мощности прокатки.

- •84. Экспериментальные данные по определению работы прокатки.

- •85. Мощность двигателя прокатного стана.

58. Теоретическое определение уширения по Жезу, Зибелю и Губкину.

1. Формула Леона Жеза

![]()

Где а- показатель уширения; а=0,1-1,0. Этой формулой можно пользоваться корда известно а.

2. Формула Зибеля

![]()

где C- показатель уширения с=0,3-0,45

Эта формула позволяет оценить влияние 2-х факторов: 1) продольных подпирающих сил через длину очага деформации и величины смещенного объема (через величину относительнойдеформации).

3. Формула Губкина:

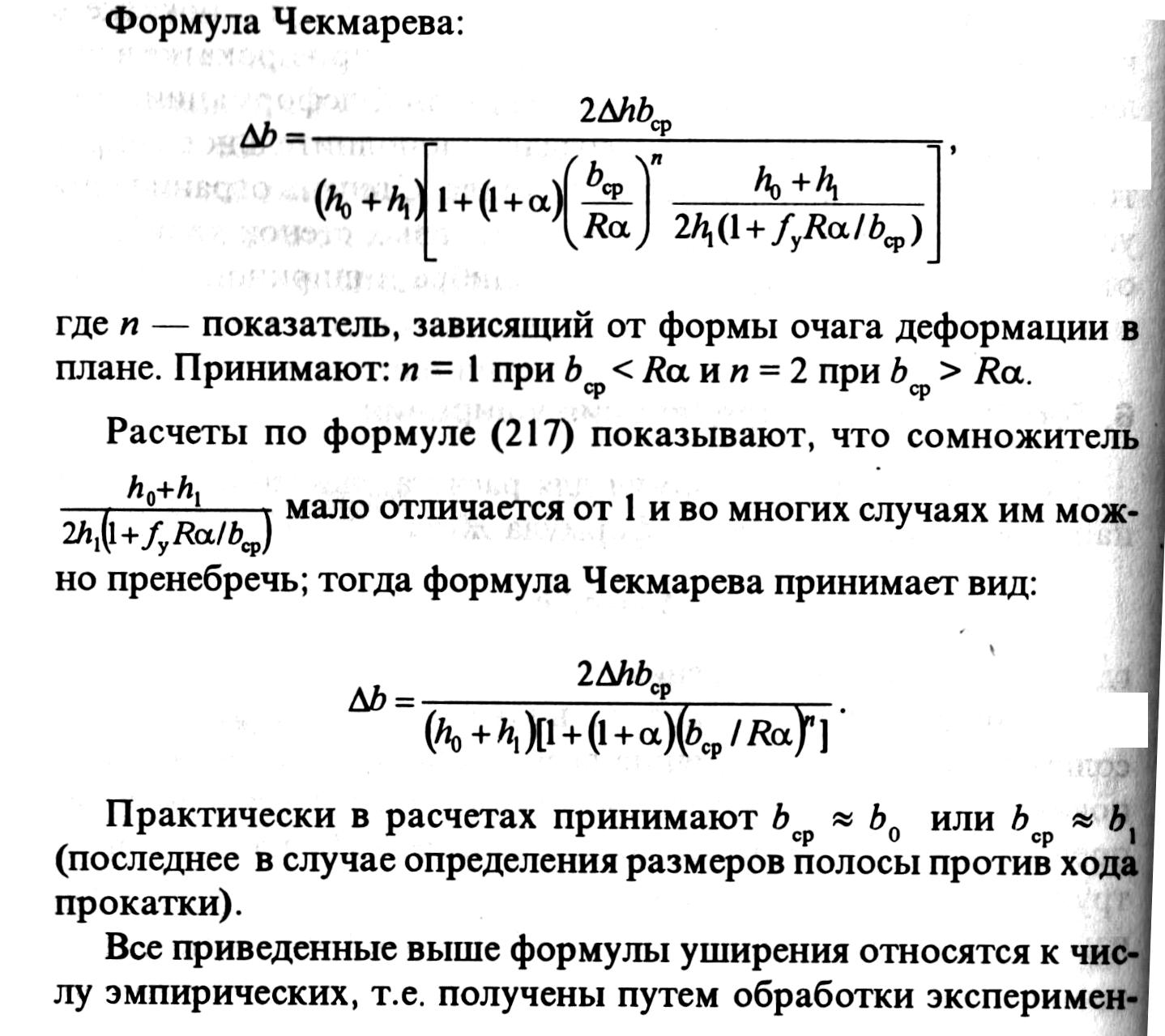

59) Определение уширения по а.П.Чекмареву

![]()

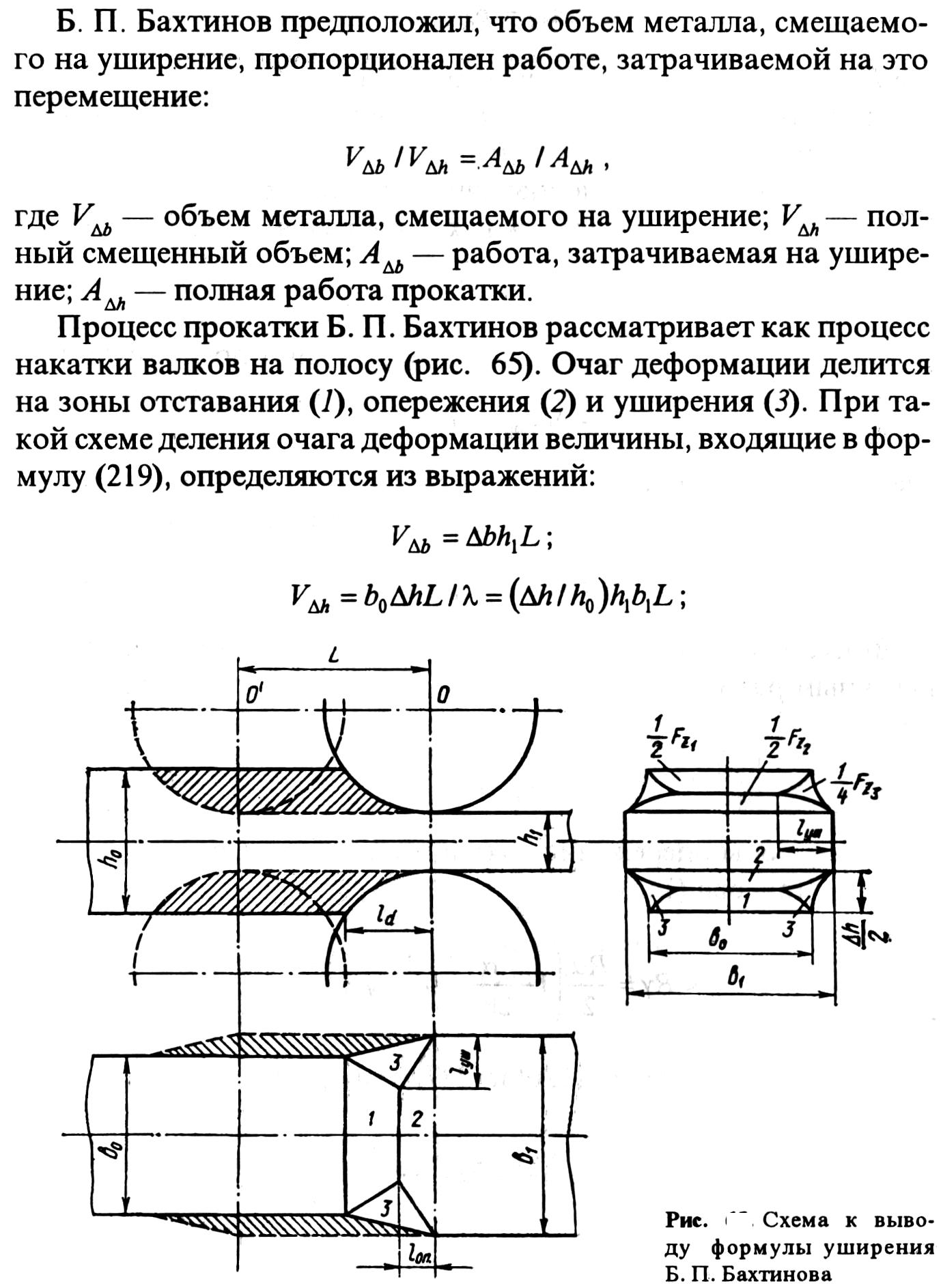

6 0 Определение уширения по Бахтинову

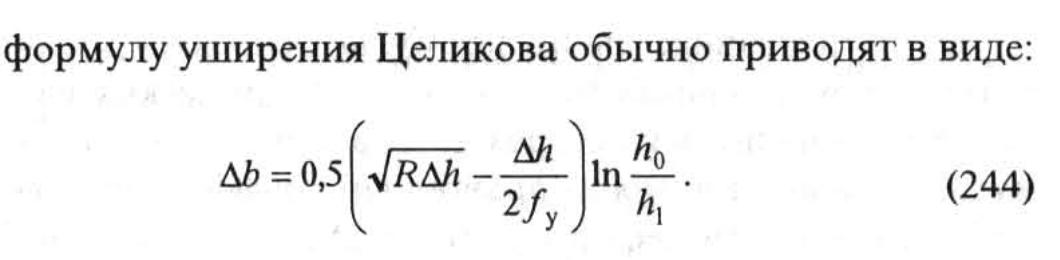

61) Определение уширения по целикову

Но эта формула не учитывает влияния ширины полосы и натяжения ее концов на уширение. Для этого ввели поправочные коэффициенты, соответственно Св и Сσ.

![]() Значение

коэффициента Св можно определить по

графическим зависимостям. Коэффициент

Сσ приближенно определяют по формуле:

Значение

коэффициента Св можно определить по

графическим зависимостям. Коэффициент

Сσ приближенно определяют по формуле:

![]() . Все приведенные выше формулы относятся

к прокатке полосы в гладких цилиндрических

валках. Для прокатки в калибрах вводят

поправочные коэффициенты формы, Кф,

учитывающие особенности деформации в

калибрах различной формы.

. Все приведенные выше формулы относятся

к прокатке полосы в гладких цилиндрических

валках. Для прокатки в калибрах вводят

поправочные коэффициенты формы, Кф,

учитывающие особенности деформации в

калибрах различной формы.

62.Распределение давлений по контактной поверхности.

Распределение давлений зависит от lд/hср, коэффициента трения, угла контакта.

При малых значениях lд/hср пик давления находится у плоскости входа. При прокатке средних полос распределение давлений по контактной поверхности приблезительно равномерно. При прокатке толстых полос на эпюрах появляется ярко выраженный пик, который расположен в нейтральном сечении.

С увеличением коэффициента трения пик на эпюрах возрастает.

При прокатке с углом захвата большим угла трения, на плоскости входа наблюдается понижение контактного давления.

63. Среднее контактное давление и усилие прокатки.

Среднее контактное давление – это давление, которое было бы при условии его равномерного распределения по контактной поверхности.

Рср=Р/Fк; где Р- сила прокатки; Fк – контактная поверхность.

Под усилием прокатки(силой) понимается равнодействующая всех элементарных сил нормального давления и трения приложенных со стороны валков и металла. Р=рср* Fк.

6 4 Влияние факторов прокатки на ср. Контактное давление: Коэф. Напряженного состояния, обжатие диаметр валков.

65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

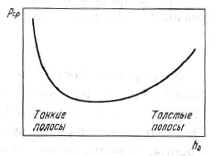

Толщина полосы: чем меньше толщина полосы, тем резче проявляется тормозящие силы трения, это приводит к росту контактного давления. В области толстых полос основное влияние оказывают внешние зоны, т.к. действие сил трения ослабевает.

Фактор формы lд/hср: при малых значениях lд/hср изменение давления связано с влиянием внешних зон при больших значениях с действием сил трения. Минимум в интервале lд/hср=0,5-0,7.

Коэффициент напряженного состояния

показывает, насколько среднее контактное

давление выше предела текучести

деформируемого металла:

![]() .

Коэффициент напряженного состояния

можно представить в виде произведения

.

Коэффициент напряженного состояния

можно представить в виде произведения

![]() ,

где

,

где

![]() -

коэффициенты, учитывающие влияние

соответственно внешнего трения, внешних

зон и натяжения концов полосы.

-

коэффициенты, учитывающие влияние

соответственно внешнего трения, внешних

зон и натяжения концов полосы.