- •Тема 7 Распределительная логистика.

- •Тема 8 Логистика складирования.

- •Тема 9 Транспортная логистика

- •Тема 10 Логистика будущего.

- •Тема 11 Логистика Внешнеторговых операций.

- •Лекция 1.

- •1.1 Понятие логистики.

- •1.2 Макрологистика , микрологистика.

- •1.3 Логистическая система. Логистическая цепь.

- •1.4 Организационное и технологическое направление в логистике.

- •1.5 Методы прогнозирования объема материального потока

- •1. Определение потребности в материальных ресурсах.

- •2. Исследование рынка закупок и выбор поставщика.

- •3. Заключение договора на закупку необходимых материальных ресурсов.

- •5. Координация и системная взаимосвязь закупок с производством, сбытом и складированием.

- •2.2 Критерии оптимального выбора поставщика

- •Получение и оценка предложений.

- •Письменные переговоры между поставщиком и потребителем.

- •2.3 Виды потребностей. Методы определения потребностей.

- •Стохастические методы определения потребности.

- •Метод простой средней

- •2.4 Управление поставками. Определение величины оптимальной поставки.

- •С Постоянным темпом потребления и моментальном пополнении.

- •Оптимальный размер партии поставки при допущении дефицита материалов

- •2.5 Особенности закупки материалов по системе jit (точно вовремя)

- •Реверсивная логистика.

- •Тема 3. Логистика запасов

- •3.1 Классификация материальных запасов.

- •3.3 Авс метод или правило 80-20

- •3.1 Классификация материальных запасов

- •3.2 Система управления запасами с фиксированным размером заказа и фиксированным периодом времени между заказами.

- •3.3 Авс метод или правило 80-20

- •Тема 4 Производственная логистика.

- •4.2 Расчет основных показателей

- •З Система управления покупатель аказ товара

- •Система канбан

- •Применение карточек отбора и заказа.

- •Метод выравнивания производства.

- •Вариант 1 Выравнивание производства за счет использования рабочей силы.

- •Метод «Шодзинка».

- •3.6 Метод «дзидока».

- •Система “Семь 0”.

- •3.9 Система опт.

- •Тема 5. Логистический сервис.

- •5 .4 Логистический центр. Функции, задачи, организация

- •5.2 Параметры и характеристика логистического обслуживания.

- •1. Неотделимость от источника.

- •2. Непостоянство качества.

- •5.3 Формирование подсистемы логистического сервиса.

- •5.4 Логистический центр.

- •Тема 6. Информационная логистика.

- •6.1 Понятие, виды информационной логистики.

- •6.2 Цели создания и функции информационной системы.

- •6.4 Информационный поток - понятие и виды.

- •6.5 Классификация основных задач производства и сбыта, решаемых с помощью информационных систем.

- •6.6 Информационная инфраструктура.

- •6.7 Использование в логистике технологии автоматизированной идентификации штриховых кодов.

- •7.3 Основные формы распределения готовой продукции.

- •7.4 Основные параметры канала распределения.

- •7.5 Типы логистических посредников.

- •7.1. Объект, предмет, основные функции распределительной логистики.

- •7.2. Логистические принципы и свойства, на которых строится логистика распределения.

- •7.3 Основные формы распределения готовой продукции

- •7.4 Основные параметры канала распределения

- •7.5 Типы логистических посредников

- •6.7. Методы стратегии размещения

- •Тема 8 Логистика складирования.

- •8.2 Основные функции склада. Классификация складов.

- •8.3 Управление складом в логистической системе

- •8.4.Зависимость логистических издержек от числа складов в логистической системе

- •8.5 Проблемы эффективного функционирования склада

- •1. Собственный склад фирмы или склад общего пользования

- •2. Количество складов и размещение складской сети

- •3. Выбор места расположения склада

- •4. Разработка системы складирования

- •8.6 Логистический процесс на складе

- •9. Контроль за выполнением.

- •11. Обеспечение обслуживания клиентов.

- •8.7 Основные характеристики складских помещений:

- •Обработка возвращаемой продукции

- •8.8 Расчет основных параметров

- •Задачи транспортной логистики.

- •9.2 Выбор вида транспорта с учетом логистики.

- •9,4. Основные принципы организации перевозок

- •9,5. Маршрутизация

- •9,6 Ранспортно экспедиционное обслуживание

- •Лекция 9 логистика будущего

- •1) Глобальная логистика;

- •3) Логистика «стройного» производства.

- •1. Глобальная логистика

- •2. Интеграция организаций россии в мировую логистическую сеть

- •9.3. Логистика «стройного» производства.

- •Тема 10 логистика внешнеторговых операций.

- •10.2. Основные участники внешнеторговых логистических операций.

- •10.3 Задачи логистики внешнеторговых операций.

- •10.4. Стадии развития логистики внешнеторговых операций.

- •10.2. Основные участники внешнеторговых логистических операций

- •10.3. Задачи логистики внешнеторговых операций

- •10.4. Стадии развития логистики внешнеторговых операций

- •10.6. Роль информационной системы в международной логистике

- •10.7. Задачи участников международной логистической системы.

- •Железнодорожный транспорт

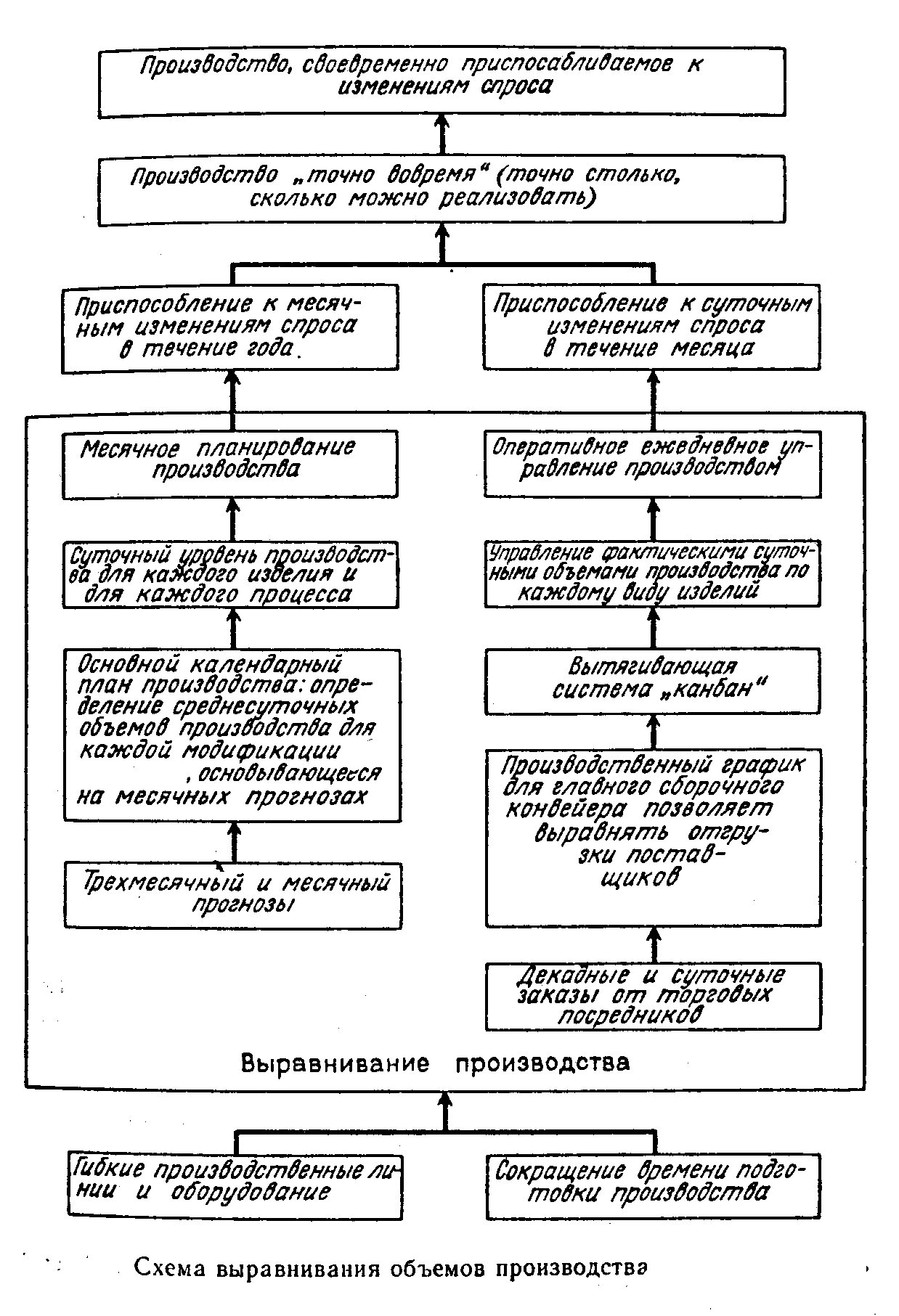

Метод выравнивания производства.

При применении метода выравнивания производства производство отвечает потребностям сегодняшнего дня, а запасы в результате реализации модульного принципа конструирования и изготовления изделий могут быть сокращены до минимума. На рис.3.3 дается анализ двух стадий выравнивания производства:

1 стадия – приспособление к изменению месячного спроса на протяжении года достигаемое при помощи месячного планирования производства.

2 стадия – приспосабливание к ежедневным изменениям спроса в течение месяца, где основную роль, реализующую принцип выравнивания производства играет система «Канбан».

Результатом выравнивания производства является производство деталей на смежных линиях с постоянной скоростью и постоянным количеством.

Вариант 1 Выравнивание производства за счет использования рабочей силы.

Загрузка оборудования составляет, как правило, 90 %, причем каждый универсальный работник обслуживает до 10 единиц станков или другого оборудования.

Спрос растет – нанимаются временные работники, время у универсала увеличивается, загрузка оборудования до 100%. Условие - простота обучения.

Возможно изменения длительности рабочих смен.

Падение спроса:

Внеочередные оплачиваемые отпуска

Сокращение внеурочных работ

Перевод на другие линии

Отработка операций по переналадке оборудования

Изготовление комплектующих изделий, которые раньше приобретались у поставщиков

Совещание кружков качества

Основная философия - не обязательно минимизировать количество оборудования, главное минимизировать количество работающих. Практика сверхурочных работ.

Вариант 2 Выравнивание производства за счет гибкого производственного оборудования.

Приобретение многофункциональных станков;

Модернизация разработка оснастки для существующих станков;

Оперативная переналадка оснастки.

Методы сокращения производственного цикла.

принцип конвейера – весь процесс разбивается на участки таким образом, чтобы операционное время на каждом участке было одинаковым, соответственно и время транспортировки между участками должно совпадать. За единицу операционного времени выходит 1 или определенная партия готовой продукции.

Совмещение профессий: 1 рабочий -16 станков: начинает с 1-го станка, (самая длительная операция ) и т.д. как запустит 16станков, возвращается к1станку. Операция закончена. На каждом станке находятся заготовки разной степени готовности.

Сокращение межоперационных перерывов – ожидания продукции с предыдущей стадии.

Недостатки:

Несинхронизированность процессов.

Накопление изделий до размеров партии.

Выход:

Перемещение рабочих. Транспортные операции 1. Рациональное размещение оборудования. 2. Использование средств быстрой транспортировки.

Сокращение времени переналадки.

Концепция 1. Разделение «внутренних» требующих остановки оборудования и «внешних» переналадок. При остановленном оборудовании внешние переналадки не проводятся.

Концепция 2. Включение во «внешнюю» переналадку большего количества внутренних. «В одно касание» - результат деятельности кружков качества.

Концепция 3. Исключение регулировки.

Концепция 4. Исключение переналадки как таковой. Унифицированные детали либо изготовление одновременно различных деталей на одном оборудовании различными работниками, важно расположение оборудования.

Нормирование операций

Цель – сократить количество работающих.

Задачи:

Повышение эффективности производства за счет интенсификации работы;

Синхронизирование выполнение всех производственных операций;

Минимизация объема незавершенного производства (сигнальные лампы, принцип перемещения рабочих).