Глава 13. Технологические процессы и оборудование для волочения труб

13.1. Теоретические основы процесса

В отечественной и зарубежной практике (США, Германия, Япония) трубного производства волочением получают трубы из углеродистых и легированных сталей и сплавов диаметром от 0,1 до 480 мм и толщиной стенки от 0,01 до 40 мм различного профиля.

Волочение обеспечивает высокое качество труб при использовании сравнительно недорогого инструмента и простых конструкций оборудования. К недостаткам этого процесса относятся многоцикличность (максимальная степень деформации за один проход не превышает 50%), большое число вспомогательных операций и высокий расход металла в сравнении с холодной прокаткой труб.

Деформация металла при волочении трубы характеризуется следующими показателями:

коэффициентом вытяжки

![]()

где L0, F0 и L1, F1 - длина и площадь поперечного сечения трубы до и после волочения;

относительным обжатием

![]()

коэффициентом уменьшения площади поперечного сечения трубы

![]()

Способы волочения труб. В практике трубного производства применяют следующие основные способы волочения: волочение без оправки, волочение на неподвижной короткой оправке, волочение на длинной (подвижной, плавающей) оправке, волочение на плавающей (самоустанавливающейся) оправке, волочение раздачей (рис.13.1).

Волочение без оправки применяют для уменьшения диаметра трубы; деформация трубы за проход составляет е= 10-35% коэффициент вытяжки μ = 1,10 - 1,5. Степень деформации и вытяжка зависят от соотношения S/D:

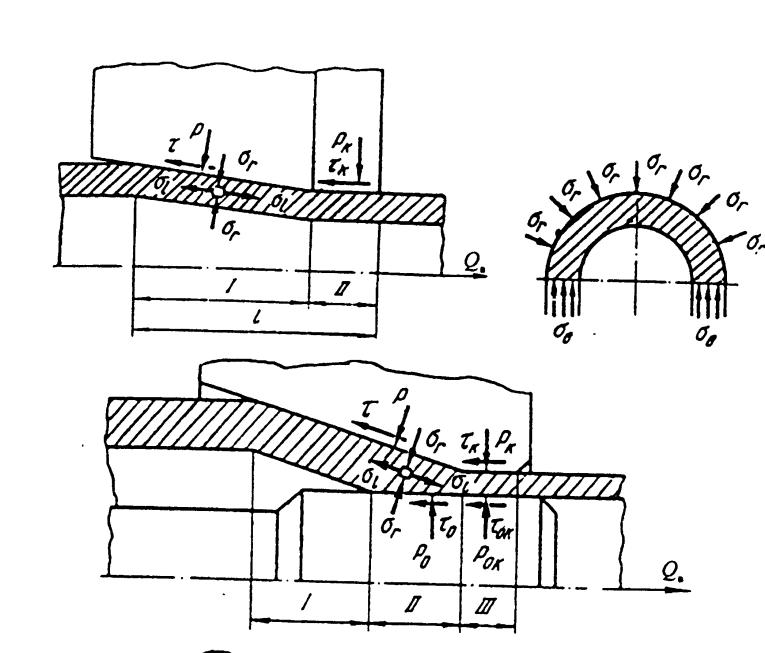

Рис. 13.1. Способы волочения труб и схемы напряженно-деформированного состояния металла в очаге деформации

Согласно экспериментальным данным при S/D> 0,165-0,190 исходная толщина стенки трубы в процессе волочения уменьшается, при S/D< 0,165-0,190 исходная толщина стенки увеличивается.

Волочение на короткой (неподвижной) оправке применяют для уменьшения диаметра и толщины стенки трубы. Допустимая деформация трубы за один проход составляет не более 35 - 40%, коэффициент вытяжки μ = 1,2 — 1,7. Изменение толщины стенки не превышает 26% при μ= 1,10 - 1,35. Минимальный диаметр протягиваемых труб равен 8-10 мм и ограничен размерами стержня, на котором крепится оправка.

Волочение на длинной (плавающей) оправке также применяют для уменьшения диаметра и толщины стенки трубы. Длинная оправка, находящаяся внутри трубы, не закрепляется на станине, а перемещается вместе с оправкой при волочении (тяговое усилие прикладывается к трубе и оправке), в очаге деформации создается благоприятная схема напряженного состояния, что позволяет увеличить вытяжку до μ= 1,7- 2,4, главным образом за счет обжатия по стенке (μ = 1,43-1,54). После волочения оправку извлекают из трубы.

Волочение на плавающей оправке применяют для изготовления труб большой длины, а также в тех случаях, когда необходимо разгрузить стержень для крепления оправки от осевых усилий Q0 и устранить его вибрации. При этом способе волочения улучшается качество на внутренней поверхности труб и повышается стойкость оправок. Вытяжка за проход составляет μ= 1,2-1,8, обжатие по диаметру 4 - 4,5, а уменьшение толщины стенки незначительно и составляет 0,1 - 0,2 мм.

Волочение раздачей применяют при изготовлении труб большого диаметра, при калибровании внутреннего диаметра трубы, при изготовлении биметаллических труб, а также для исправления брака по внутреннему и наружному диаметру.

Напряженно-деформированное состояние металла и допустимые степени деформации. При безоправочном волочении очаг деформации можно разделить на два участка: зону осаживания I и зону калибровки II (рис. 13.2).

При

волочении на деформируемый металл

действуют следующие внешние силы:

усилие, прикладываемое к переднему

концу заготовки, которое называют

усилием волочения QB,

давление стенок волоки Р

и

поверхностные силы внешнего трения τ

(рис. 13.2, а).

В

зонах осаживания и калибровки на металл

со стороны волоки действуют нормальные

Рв,

Рк

и

касательные τв,

τк

силы, горизонтальные составляющие

которых Рвх,

Ркх,

τвх

, τтх

направлены

против направления волочения. Истечение

металла при безоправочном волочении

определяется напряжениями, действующими

по трем главным осям: осевыми растягивающими

+σl,

радиальными

сжимающими –σr

и тангенциальными сжимающими -σθ

напряжениями.

Из условия равновесия сил, действующих

на элементарное кольцо (рис. 13.2, a),

![]() ,

откуда

,

откуда

![]() .

.

П ри

безоправочном волочении наименьшее

сопротивление деформации металла

происходит в радиальном направлении,

поэтому металл течет к оси трубы и

толщина стенки увеличивается. По

направлению волочения продольное

растягивающее напряжение +σl

увеличивается, а тангенциальное сжимающее

напряжение -σθ

уменьшается,

следовательно, уменьшается тенденция

увеличения толщины стенки, поэтому в

начале зоны деформации возможно утолщение

стенки, а в конце - ее утонение. Например,

при волочении труб с большими степенями

деформации, без смазки (большой

коэффициент трения), в

волоках

с большим рабочим углом в очаге деформации

создаются большие растягивающие

напряжения +σl

и стенка трубы утоняется, а при малых

+σl

стенка трубы утолщается.

ри

безоправочном волочении наименьшее

сопротивление деформации металла

происходит в радиальном направлении,

поэтому металл течет к оси трубы и

толщина стенки увеличивается. По

направлению волочения продольное

растягивающее напряжение +σl

увеличивается, а тангенциальное сжимающее

напряжение -σθ

уменьшается,

следовательно, уменьшается тенденция

увеличения толщины стенки, поэтому в

начале зоны деформации возможно утолщение

стенки, а в конце - ее утонение. Например,

при волочении труб с большими степенями

деформации, без смазки (большой

коэффициент трения), в

волоках

с большим рабочим углом в очаге деформации

создаются большие растягивающие

напряжения +σl

и стенка трубы утоняется, а при малых

+σl

стенка трубы утолщается.

На величину и характер изменения толщины стенки трубы при безоправочном волочении оказывает влияние соотношение S/D, которое Ю. Ф. Шевакин, А. А. Чернявский и А. Б. Ламин рекомендуют определять по эмпирической формуле

![]()

где ΔS и ΔD - изменение толщины стенки и диаметра трубы.

При оправочном волочении очаг деформации можно разделить на три участка: зону осаживания I, зону обжатия стенки II и зону калибровки III (рис. 13.2, б, в, г). В зонах II и III, кроме усилий, действующих на металл трубы со стороны волокон Рв и τв, еще действуют силы нормального давления и силы трения со стороны оправки P0 и τ0. При волочении на неподвижной (короткой) оправке силы трения на контактной поверхности металла с оправкой повышают удельные затраты энергии на осуществление процесса. Общее усилие волочения в этом случае составляет:

![]() (13.2)

(13.2)

где Рос - осевая составляющая усилия волочения для осаживания трубы на участке I.

В зоне обжатия стенки II очага деформации действуют растягивающие напряжения +σl и сжимающие напряжения -σθ, -σr, которые вызывают увеличение длины трубы (деформация удлинения и +δl) уменьшение диаметра и толщины стенки (деформация укорочения δθ и δr). В аналогичных условиях протекает деформация металла при всех видах оправочного волочения.

На участке безоправочного волочения (зона I) деформация положительна (толщина стенки увеличивается), тогда как на следующем участке (зона II) деформация δr отрицательна. В связи с этим увеличиваются энергетические затраты на волочение, для снижения которых необходимо уменьшать зазор между трубой и оправкой, т.е. уменьшать зону I безоправочного волочения.

При волочении на подвижной (длинной) оправке усилие волочения обычно прилагается одновременно к трубе и оправке (труба вместе с оправкой протягивается через волоку), на участках II и III очага деформации силы трения на контакте металла с оправкой направлены в сторону волочения (рис. 13.2, г), что уменьшает продольные растягивающие напряжения +δl и позволяет осуществлять процесс с большей степенью деформации за один проход по сравнению с другими видами волочения труб.

Усилие волочения при волочении на подвижной оправке определяется по формуле:

![]() (13.3)

(13.3)

оно меньше, чем при волочении труб на неподвижной оправке.

Благодаря определенной форме (угол конусности оправки меньше угла конусности волокон αв на 0,0175 рад) оправка под действием сил, возникающих между ней и трубой, устанавливается так, что между оправкой и волокой образуется кольцевой зазор, через который протягивается труба. Зону деформации можно разбить на три участка: на участке I (рис. 13.2) осуществляется свободное осаживание трубы по диаметру и толщина стенки в большинстве случаев увеличивается; на участке II происходит обжатие стенки трубы между волокой и оправкой и уменьшение внутреннего и наружного диаметров; на участке III происходит калибровка трубы.

Условие равновесия плавающей оправки в очаге деформации определяется уравнением

![]() (13.4)

(13.4)

или

![]() (13.4а)

(13.4а)

где Рк - нормальная сила на конической части оправки; τц - сила трения на цилиндрической части оправки.

Из

последнего уравнения (13.4а) следует, что

если Σtц>

0 и ΣPК

> 0, то

![]() или

или

![]() (13.5)

(13.5)

Таким образом, при всех условиях образующая конической части поверхности плавающей оправки должна быть наклонена к оси оправки под углом αопр большим, чем угол трения трубы об оправку βтр.

Вторым условием, обеспечивающим устойчивость процесса волочения, является

![]() (13.6)

(13.6)

При невыполнении первого условия (13.5) оправка проскальзывает через отверстия волоки, при невыполнении второго условия (13.6) происходит подрез (пережим) трубы.

В связи с тем, что горизонтальные силы, действующие на самоустанавливающуюся оправку, взаимно уравновешиваются, усилие волочения будет равно:

![]() (13.7)

(13.7)

Допустимые степени деформации при волочении труб. При волочении сечение трубы за один проход может быть уменьшено только до определенных размеров, при получении которого обеспечивается стабильность (устойчивость) процесса при заданном качестве готовых труб. В работах И. Л. Перлина, В. Л. Колмогорова, B. И. Уральского, Ю. Ф. Шевакина и др. выбор разовой допусти- мой степени деформации εдоп определяется через напряжение во- лочения δl в конце выходного участка трубы, которое не должно превышать сопротивление деформации металла трубы, т.е. выходя- щий из волоки металл должен иметь некоторый запас прочности, определяемый коэффициентом запаса

![]()

где σи - истинный предел текучести протянутой трубы.

Процесс волочения труб протекает стабильно (по данным

C.И. Борисова), если коэффициент запаса прочности составляет

![]()

где σт - предел текучести металла наклепанной трубы.

Максимальная деформация εдоп, допустимая по прочности сечения выходящей трубы, зависит от соотношения толщины стенки к диаметру трубы.

При волочении тонкостенных и особотонкостенных труб степень деформации трубы при безоправочном волочении ограничивается устойчивостью трубы, а не прочностью выходного сечения трубы. Ввиду отсутствия оправки с увеличением обжатия труба в очаге деформации может потерять поперечную устойчивость (образование продольных складок) Зависимость критической деформации от отношения S/DT, по данным С. И. Борисова, может быть выражена уравнением (рис. 13.3):

![]() (13.8)

(13.8)

Наиболее вероятное место возможной потери устойчивости начало контактной поверхности, где толщина стенки минимальна, а радиальное давление максимально. Критическая величина нормального давления, вызывающая потерю устойчивости трубы, может быть определена по данным И. Л. Перлина и М. 3. Ерманка:

(13.9)

ε,%![]()

где Е-модуль упругости; S- толщина стенки трубы; γ- коэффициент Пуансона; R - средний радиус сечения трубы.

Минимальное отношение S/DT, при котором сохраняется устойчивость трубы

![]() (13.10)

(13.10)

В связи со сложностью расчетов по приведенной формуле из-за отсутствия зависимостей, определяющих σп.кр., в работе И. Л. Перлина и М. 3. Ерманка рекомендуется во избежание потери устойчивости трубы применять уменьшение диаметра трубы, не превышающее за один проход шестикратной толщины стенки,т. е. D3- DT< 6S.

При волочении труб на неподвижной (короткой) оправке степень деформации определяется пластическими свойствами материала трубы. Для каждого материала устанавливается допустимая деформация μдоп до отжига, при которой полностью или в значительной степени исчерпываются пластические свойства. Допустимые (рассчитанные) величины вытяжки должны быть меньше предельных на 8 - 15% с учетом различных производственных факторов, снижающих деформируемость (разностенность заготовки, неравномерность механических свойств по длине, качество смазки, качество инструмента и др.). Число необходимых отжигов

![]()

где μΣ - суммарная вытяжка от заготовки к готовой трубе.

Вытяжки по проходам назначают исходя из допустимого напряжения волочения с учетом соблюдения условий, обеспечивающих необходимый запас прочности.

Величина допустимых вытяжек для различных материалов может быть определена по формуле, рекомендуемой Н. П. Белоусовым:

![]() коэффициент

запаса прочности; ε0

-

относительная деформация за данный

проход; μΣ

-

вытяжка за проход; σ0-

экстраполированный предел текучести;

П -модуль пластичности материала.

коэффициент

запаса прочности; ε0

-

относительная деформация за данный

проход; μΣ

-

вытяжка за проход; σ0-

экстраполированный предел текучести;

П -модуль пластичности материала.

Для определения степени деформации при волочении на самоустанавливающейся (плавающей) оправке необходимо установить соотношение между уменьшением диаметра трубы и уменьшением толщины стенки, которое определяет устойчивость процесса.

Исследования устойчивости процесса волочения на плавающей оправке, выполненные К. В. Гаген-Торном, показали, что при малых вытяжках (≈1,3) может произойти только небольшое уменьшение толщины стенки и для достаточно эффективного уменьшения толщины стенки необходимо применять большие вытяжки (≈1,5). При волочении на плавающей оправке вытяжка за проход

![]() (13.12)

(13.12)

Приведенную формулу применяют для определения размеров заготовки по допустимой вытяжке за проход, предварительно рассчитанной из условия прочности протягиваемой трубы.

В табл. 13.1 приведены допустимые коэффициенты вытяжки при различных способах волочения труб из углеродистой стали.

Таблица 13.1.