- •Лекция 21 - 23

- •Раздел III. Производство сварных труб

- •Глава 8. Процессы и оборудование для подготовки и формовки трубной заготовки

- •8.1. Структура технологического процесса и характеристика способов производства сварных труб

- •8.3. Процессы формовки трубной заготовки

- •Глава 9. Способы и оборудование для сварки труб

- •9.1. Способы и оборудование для сварки труб малого и среднего диаметров

- •V от толщины стенки трубы s при мощности сварочного трансформатора, кВт:

- •9.2. Технологические особенности сварки труб большого диаметра

9.2. Технологические особенности сварки труб большого диаметра

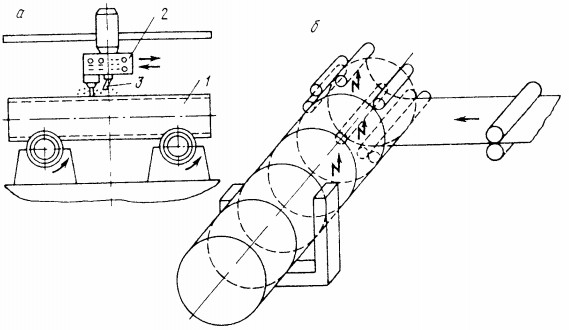

Для производства труб большого диаметра применяется дуговая сварка под слоем флюса. В качестве заготовки при изготовлении труб дуговой сваркой под слоем флюса с прямым швом используют горячекатаную листовую сталь мерной длины 6,0 - 12,5 м, а труб со спиральным швом - горячекатаный лист в рулонах из углеродных и низколегированных сталей. Последовательность технологических операций при сварке прямошовных и спиральношовных труб показана на рис. 9.15.

Рис. 9.15. Схема сварки прямошовных (а) и спиральношовных (б) труб под слоем флюса: 1- свариваемая труба; 2 - сварочный автомат; 3 - подвод флюса

Сварка прямошовных труб осуществляется двумя дугами, горящими в одну ванну. Электроды устанавливаются под углом 1,05 рад к образующей трубы. Скорость сварки наружного шва 160 м/ч, внутреннего шва - 100 - 120 м/ч.

При наружной сварке обе дуги питаются переменным током от сварочных трансформаторов. При сварке внутренних швов питание первой дуги осуществляется постоянным током от сварочных преобразователей, а питание второй дуги - переменным током от сварочных трансформаторов.

Заготовки, сформованные из целого листа, "карт" и полуцилиндров, подвергают сварке двусторонними сварными швами или односторонним швом с глубоким проплавлением и обратным формированием шва на флюсомедной подушке. Наружные сварные швы могут быть выполнены по двум схемам: а) заготовка движется под неподвижной сварочной головкой (сварочные станы в этом случае называются непрерывными); б) заготовка неподвижна, а движется сварочная головка. Сварка осуществляется за один рабочий ход сварочной головки, а обратный ход головки (возврат) является холостым (станы называются проходными). В проходных станах сваривают заготовки, собранные на прихватках, в непрерывных - без прихваток.

Принципиальных отличий в конструкциях станов для сварки наружных и внутренних швов труб, свариваемых из целого листа, "карт" и полуцилиндров нет, поэтому рассмотрена работа стана и других вспомогательных установок на примере оборудования, предназначенного для сварки труб из двух полуцилиндров.

Предварительно сформованные полуцилиндры поступают на участок укладки, где комплектуются попарно с помощью укладчика и осуществляется операция выравнивания кромок в горизонтальной плоскости с целью облегчения задачи их в сборочное устройство.

Выровненные заготовки поступают на сборочное устройство, которое предназначено для сборки двух полуцилиндров и подачи их в стан для наложения первого наружного шва.

Доформовку, сведение кромок двух полуцилиндров и сварку одного продольного шва осуществляют в первом стане наружной сварки. Второй наружный шов накладывают во втором стане наружной сварки.

Стан состоит из входного и выходного рольганга, блока клетей, сварочного автомата и блока со сварочной и флюсовой аппаратурой.

Блок клетей имеет три клети с горизонтальными приводными валками и две клети с вертикальными неприводными валками сварочной клети, токосъемники, направляющие ножи первой и второй клети с вертикальными валками. Первая клеть с горизонтальными валками служит для подачи заготовок в зону сварки и сборки. В клетях с вертикальными валками осуществляются доформовка и сведение кромок трубной заготовки.

Сварочная клеть служит для качественной сборки заготовки и плотного прижатия кромок заготовки к медным пластинам гусеничного башмака во избежание прожога и протекания жидкого металла в процессе сварки. Клеть состоит из двух вертикальных станин, девяти роликовых обойм с прижимами, четырех токосъемников, шести ребер жесткости и четырех пар нажимных механизмов для настройки сварочной клети.

Сварку проводят при помощи сварочного автомата одновременно двумя или тремя дугами, причем первый по ходу сварки электрод с помощью специального механизма колеблется поперек оси шва с частотой 10-22 колебания в 1 с и амплитудой 2-6 мм. Колебание электрода поперек оси шва дает возможность за счет уменьшения длины сварочной ванны избежать образования подрезов с одновременным увеличением скорости сварки.

Сила тока при сварке наружных и внутренних швов составляет 800 - 1100 А для первой дуги и 1050 - 1350 А для второй дуги, напряжение соответственно 40 - 55 и 50 - 65 В.

Скорость сварки зависит от толщины стенки трубы:

Сварку проводят электродной проволокой диаметром 4-5 мм при рабочих сварочных токах до 1800 А. Высокие скорости сварки (до 200 м/ч) достигаются за счет применения пемзовидного флюса марки АН-60 (40% марганцевой руды, 38% кварцевого песка и 13% плавикового шпата). Скорость подачи электродной проволоки может изменяться в пределах 60 - 300 м/ч.

Флюсовая аппаратура стана состоит из флюсоаппарата, воздушной и флюсовой систем и служит для подачи флюса в зону сварки, уборки флюса для дальнейшего использования, а также для отсоса газа и пыли в процессе работы.

После наложения одного наружного шва полуцилиндры поступают на специальную установку, предназначенную для снятия флюсовой корки с наружного шва и очистки внутренней поверхности труб от окалины перед наложением второго наружного шва. Конструкция оборудования и технология наложения второго шва аналогичны рассмотренной.

Сваренная двумя наружными швами заготовка поступает на станы для сварки внутренних швов. Стан для внутренней сварки труб (рис. 9.16) состоит из тележки 1 для подачи свариваемой трубы, эстакады 2, по которой передвигается тележка, штанги 5, на конце которой смонтированы сварочные головки 4, и балкона, на котором размещена сварочная и флюсовая аппаратура.

Рис. 9.16. Общий вид стана для внутренней сварки труб

Труба, поданная по рольгангу 5, останавливается упором 6 под тележкой, подхватывается люльками 7 тележки и поднимается ими на уровень штанги 5. Люльки оборудованы механизмом поворота, который поворачивает трубу швом книзу. После этого труба надвигается на штангу с помощью тележки, перемещающейся по эстакаде. Сварочная и флюсовая аппаратура включается, после чего происходит сварка шва трубы со скоростью 80 - 250 м/ч. При этом используют две дуги с поперечными колебаниями первого по ходу сварки электрода. Частота колебаний 10 - 22 с-1, амплитуда 2-6 мм.

После сварки одного внутреннего шва заготовки поступают на машину для очистки внутренней поверхности труб от остатков флюса, шлака и окалины. Машина наклоняет трубу, и потоки воздуха от вентилятора сдувают пыль в специальный бункер. Очищенные трубы поступают на сварку второго внутреннего шва с последующей очисткой на аналогичной установке.

Сваренные трубы проходят ультразвуковой контроль с расшифровкой дефектов на рентгеновских установках и поступают в отделение отделки труб.

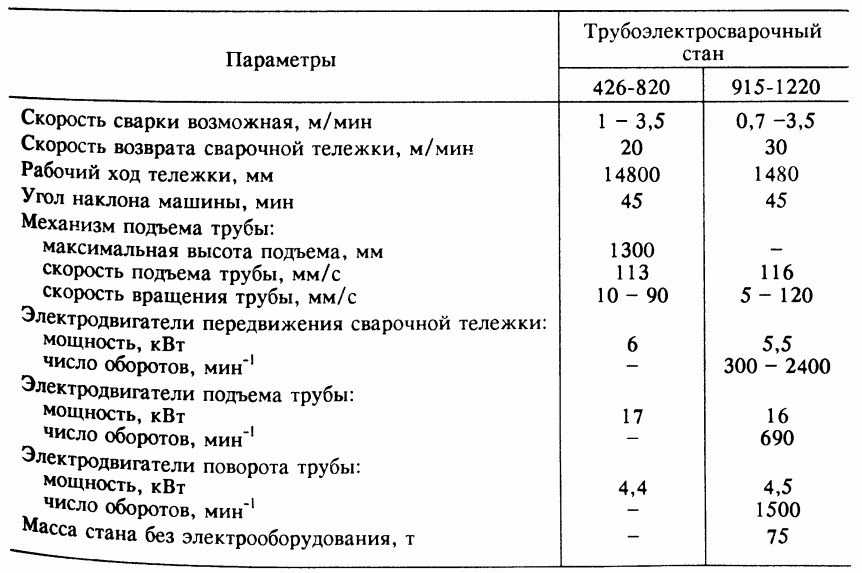

В табл. 9.6 и 9.7 приведены характеристики станов для наружной и внутренней сварки труб.

Таблица 9.6. Характеристика стана наружной сварки труб

Таблица 9.7. Характеристика стана внутренней сварки труб

Сварка спиральношовных труб (см. рис. 9.15, б) осуществляется тремя сварочными головками. Кромки полосы при их сближении в процессе формовки сваривают вначале внутренней сварочной головкой. При этом для обеспечения качественного шва расстояние между кромками не должно превышать 0,2 - 0,3 мм. Питание сварочной головки осуществляется как постоянным, так и переменным током. Установка трех сварочных головок обеспечивает высокую скорость сварки 1,5 - 2,0 м/мин. Скорость выхода трубы при этом составляет:

где VCВ - скорость сварки.

На современных ТЭСА 530-1420 сварку спиральношовных труб выполняют двухслойной или трехслойной.

Сварку труб диаметром 530 - 820 мм выполняют двухслойной. Глубина провара внутреннего рабочего шва составляет 0,6 - 0,7 от толщины стенки в месте контакта кромки полосы с витком трубы. Наружный шов выполняют через половину витка спирали с глубиной проплавления, обеспечивающей перекрытие с внутренним швом на 2 - 3 мм.

На отечественных ТЭСА 1020 и 1420 применяется трехслойная сварка спирального шва. В месте схождения кромок ленты и первого витка трубы накладывается первый внутренний технологический шов, назначение которого - устранить возможность смещения кромок при наложении рабочих швов. Через полвитка после технологического шва накладывается наружный рабочий шов и через шаг спирали от первого внутреннего шва - второй внутренний рабочий шов, полностью переваривающий технологический шов. Сварка внутреннего шва осуществляется сварочным автоматом модели У-124, состоящим из двух головок. Первая головка сваривает технологический шов (технологическая головка), а вторая головка сваривает внутренний рабочий шов (рабочая головка).

Применение трехслойной сварки труб диаметром 1020 1420 мм позволяет достичь более высоких скоростей сварки (1,8 - 2 м/мин) и лучшего качества изготавливаемых труб благодаря гарантированному отсутствию горячих трещин в спиральном шве.

В табл. 9.8 приведена характеристика некоторых современных станов спиральной сварки.

Таблица 9.8. Характеристика некоторых установок для спиральной сварки труб