- •Лекция 21 - 23

- •Раздел III. Производство сварных труб

- •Глава 8. Процессы и оборудование для подготовки и формовки трубной заготовки

- •8.1. Структура технологического процесса и характеристика способов производства сварных труб

- •8.3. Процессы формовки трубной заготовки

- •Глава 9. Способы и оборудование для сварки труб

- •9.1. Способы и оборудование для сварки труб малого и среднего диаметров

- •V от толщины стенки трубы s при мощности сварочного трансформатора, кВт:

- •9.2. Технологические особенности сварки труб большого диаметра

Глава 9. Способы и оборудование для сварки труб

9.1. Способы и оборудование для сварки труб малого и среднего диаметров

Способы сварки труб имеют различную физическую сущность и разделяются на два вида: сварку давлением (печная, высокочастотная, сопротивлением) и сварку плавлением (дуговая).

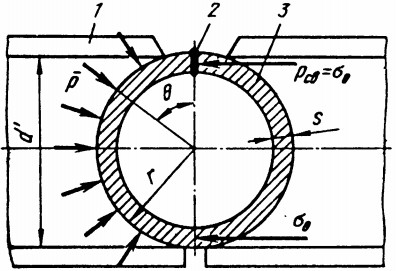

Сварка давлением осуществляется путем нагрева кромок трубной заготовки до высоких температур (первый этап) и последующего их сжатия с доведением до совместной пластической деформации (второй этап - собственно сварка). Разные способы сварки давлением отличаются главным образом методом нагрева кромок: при печной сварке нагрев производится теплом сгорания топлива, а затем дополнительно - теплом окисления металла при высоких температурах, при электросварке - теплом, выделяемым при прохождении электрического тока. Сжатие и осадка кромок производятся за счет усилий, возникающих при редуцировании заготовки в круглом калибре. При этом сварочное давление рсв на стыке кромок, представляющее собой нормальное тангенциальное напряжение σθ(рис. 9.1), равное

![]()

зависит

от среднего давления

на

внешнем контуре трубы и, следовательно,

от степени деформации по диаметру.

Высокая температура и пластическая

деформация приводят к оплавлению и

разрушению

пленок оксидов, покрывающих металл,

сглаживанию неровностей

поверхностей кромок и выдавливанию

оксидов из стыка.

на

внешнем контуре трубы и, следовательно,

от степени деформации по диаметру.

Высокая температура и пластическая

деформация приводят к оплавлению и

разрушению

пленок оксидов, покрывающих металл,

сглаживанию неровностей

поверхностей кромок и выдавливанию

оксидов из стыка.

Сжатие чистых поверхностей металла и интенсивная рекристаллизация при высоких температурах приводят к образованию сварного шва с непрерывной структурной связью кромок. В некоторых случаях температуру нагрева поверхности кромок поднимают до начала оплавления металла, что дополнительно облегчает удаление оксидов из стыка кромок. Размягченный и расплавленный металл, выдавливаемый совместно с оксидами за пределы очага деформации кромок, образует наружный и внутренний грат.

Рис. 9.1. Напряжения в сварочном калибре, обусловливающие сжатие и осадку кромок трубной заготовки (вариант образования калибра двумя вертикальными валками со стыком в зазоре валков): 1 - валок; 2 - стык свариваемых кромок; 3 - трубная заготовка

Сварка давлением принципиально возможна в области температур от начала рекристаллизации до температуры плавления. Однако при установлении практической области сварки трубных швов необходимо учитывать, с одной стороны, что прочность шва возрастает с увеличением температуры, давления в стыке и продолжительности выдержки сварного стыка под давлением, с другой - относительно невысокие допустимые сварочные давления, ограниченные устойчивостью кромок и возможностью их смещения, а также небольшие выдержки под давлением в калибрах трубосварочных станов. При указанных условиях прочный сварной шов может быть получен при температурах, предельно высоких для металла, находящегося в твердом состоянии, и обеспечивающих его высокую пластичность, малое сопротивление деформации, расплавление оксидов, а при необходимости получения усиленного шва - оплавление поверхностей кромок.

Сварка плавлением сопряжена с образованием ванны расплавленного металла (сварочной ванны). Расплавление металла при сварке трубных швов производится за счет тепла электрической дуги между кромками и электродом при температуре более 2000 °С. Плавятся только кромки при использовании неплавящегося вольфрамового электрода (при газоэлектрической сварке) или одновременно кромки и плавящиеся электроды (при сварке под флюсом). Образование сварного шва осуществляется в процессе выхода из зоны действия дуги, остывания и кристаллизации расплавленного металла. Предохранение ванны от контакта с воздухом и окисления металла производится инертным газом или слоем расплавленного флюса. Кромки трубной заготовки при плавлении и остывании ванны удерживаются на постоянном расстоянии друг от друга, а их сдавливание, как при сварке давлением, не производится.

Сварка плавлением по сравнению со сваркой давлением более энергоемка, производится со значительно более низкой скоростью, однако обеспечивает более высокую надежность сварного шва.

Оборудование для сварки предварительно сформованных трубных заготовок характеризуется большим разнообразием и зависит не только от типоразмера стана, но и от принятого способа сварки.

Непрерывная печная сварка. Применяют для изготовления водогазопроводных труб диаметром от 13,5 мм (1/4") до 114 мм (4") с толщиной стенки 1,8 - 8,0 мм.

Схема процесса печной сварки встык на непрерывных станах показана на рис. 8.4. Горячекатаный штрипс 1 нагревают в печи до температуры 1280 - 1320 °С. При этом температура кромок штрипса на 40 - 80°С выше температуры основного металла. При выходе из печи кромки штрипса обдувают воздухом, который подается через сопло 2, в результате чего температура кромок повышается до 1390 - 1480 °С. Струя воздуха не только повышает температуру кромок штрипса, но и сдувает с них окалину. Штрипс сворачивается (формуется) в первой паре вертикальных валков 3. Перед сжатием штрипса в следующей паре горизонтальных валков 4 кромки штрипса подвергаются вторичной обдувке через сварочное сопло 5 для подогрева штрипса до температуры сварки 1500 - 1520°С. Сварку трубы осуществляют сжатием кромок при прохождении нагретого штрипса через сварочную клеть, состоящую из сварочного сопла и двух горизонтальных валков. Последующие попарно расположенные валки (от четырех до десяти пар служат для создания усилия, необходимого для протягивания штрипса через печь и формовочные валки, а также для дополнительного обжатия (редуцирования), повышающего качество сварного шва. Таким образом, формовка и сварка трубы осуществляется при прохождении нагретого штрипса через формовочно-сварочный узел, состоящий из двух вертикальных валков, сопла 5 и двух горизонтальных валков.

За формовочно-сварочным узлом устанавливают четыре пары валков с круглыми и овальными калибрами, которые обеспечивают создание усилия, необходимого для протаскивания штрипса через печь и формовочный калибр, а также служат для редуцирования трубы с целью повышения качества шва и увеличения производительности.

В сварочном калибре происходит формовка заготовки до сближения кромок, а затем обжатие заготовки с интенсивной деформацией нагретых до более высокой температуры кромок.

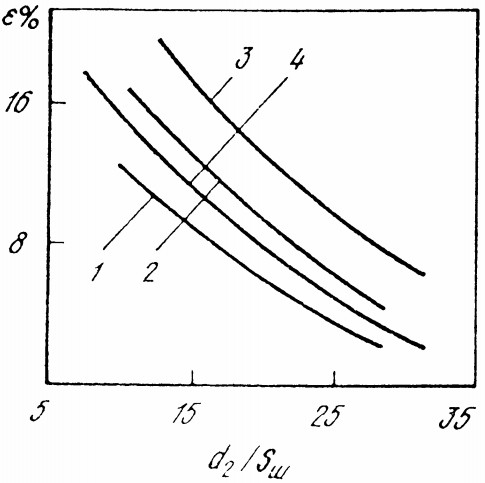

При выборе обжатия в сварочном калибре необходимо учитывать тонкостенность труб и связанную с ней потерю устойчивости трубы в калибре. Рекомендуется следующая зависимость предельного относительного обжатия ε(%) по диаметру при d2/Sш≤ 30:

ε = 22,5 – 0,6(d2/Sш), (9.2)

где е = (∆d2/Sш)100; d2 - диаметр сварочного калибра или начальный диаметр трубы после свертки штрипса; ∆d2 - обжатие по диаметру в сварочном калибре; Sш - толщина штрипса.

При повышении обжатия сверх определенного значения нарушаются нормальные условия доформовки штрипса и происходит частичная потеря кромками устойчивости, что приводит к ухудшению качества шва.

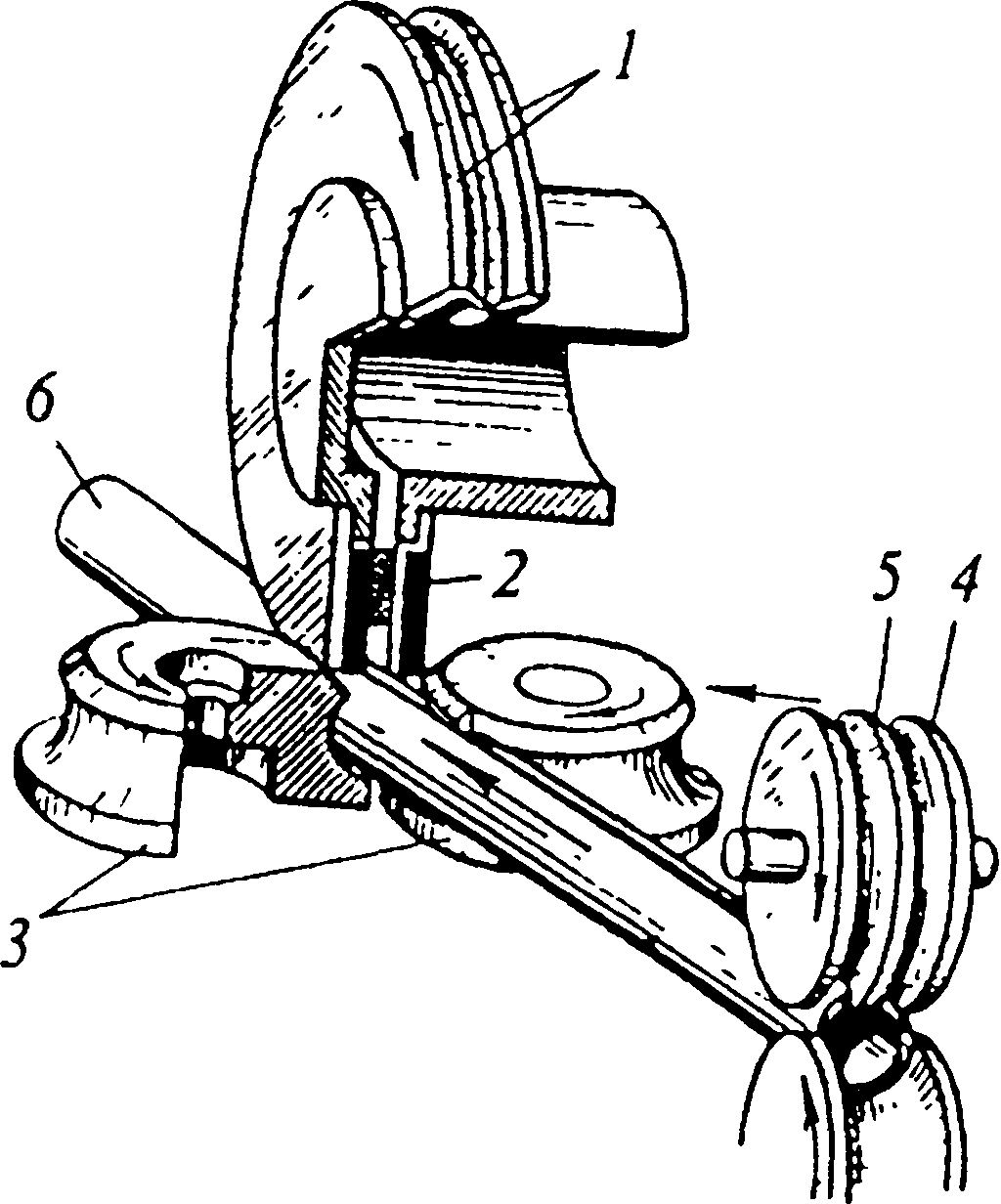

Контактная электросварка труб методом сопротивления. Электросварку методом сопротивления (рис. 9.3) на обычной (50 Гц) и повышенной (до 150 Гц) частотах широко применяют для изготовления труб диаметром 6 - 250 мм с толщиной стенки 0,4-20 мм из углеродистой стали.

Рис.

9.3.

Схема контактной электросварки труб

методом сопротивления

Рис.

9.2.

Влияние сварочного обжатия на качество

шва:

1

-

минимальные

обжатия, необходимые для получения

качественного шва;

2 -

максимальные

обжатия по условиям доформовки штрипса;

3

- максимальные

обжатия по условиям устойчивости;

4

- оптимальные

рекомендуемые обжатия

Температура нагрева кромок Тк - один из основных параметров, определяющих качество сварки сопротивлением; ее определяют по формуле:

где Ic- сила сварочного тока; RK - сопротивление сварочного контакта; А - коэффициент, учитывающий физические свойства металла; F - площадь свариваемого сечения; L - длина очага сварки; V - скорость движения трубной заготовки.

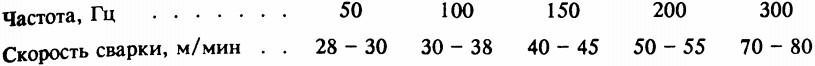

Практика работы сварочных станов показала, что качественный шов получается при следующих соотношениях частоты тока и скорости сварки:

Прочность сварного шва во многом зависит от того давления, которое создается в очаге деформации сварочными валками и электродными кольцами. Качественный шов при сварке низкоуглеродистых сталей получается при давлении 1-1,2 МПа. Увеличение скорости снижает температуру сварки и требует более высокого давления.

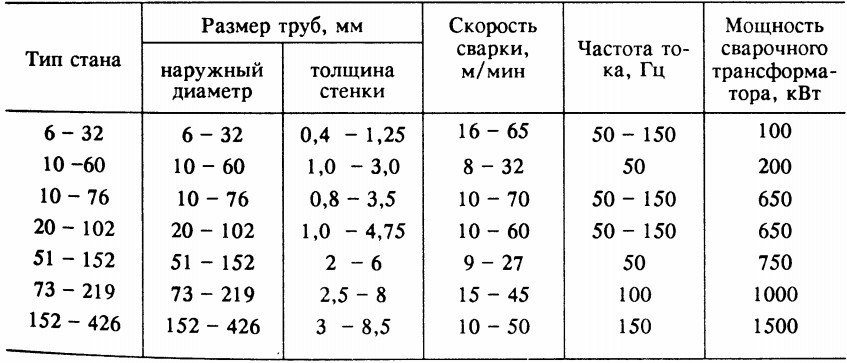

Техническая характеристика сварочных станов ТЭСА для сварки труб сопротивлением приведена в табл. 9.1.

Таблица 9.1. Техническая характеристика станов ТЭСА

Индукционная сварка труб. Индукционная сварка труб применяется для производства водогазопроводных и конструкционных труб диаметром 21,5 - 219 мм.

Процесс индукционной сварки труб заключается в нагреве кромок трубной заготовки индукционным током до сварочной температуры и затем сдавливании кромок, в результате чего происходит их сварка.

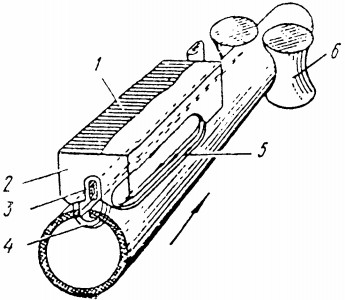

Нагрев кромок осуществляется плоским индуктором 7, состоящим из магнитопровода 2 и индуктирующего провода 5, расположенным над кромками движущейся под индуктором трубы (рис. 9.4).

Рис. 9.4.

Принципиальная схема индукционной

сварки труб

Индуктирующий провод 3 состоит из трубки, охлаждаемой водой. Магнитный поток 4, создаваемый током индуктора, пересекает трубную заготовку перпендикулярно ее поверхности. Линии магнитного потока возникают по всей длине индуктора. Под действием магнитного потока 4 в трубной заготовке индуктируется ток 5 который протекает вдоль кромок заготовки и нагревает их до сварочной температуры. Индуктируемый ток возникает на обеих кромках трубы. Направление линий тока показано на рис. 9.4. До наиболее высокой температуры при этом нагреваются края кромок. За индуктором устанавливаются сварочные ролики б, которые сдавливают кромки, в результате чего происходит их сварка. Таким образом, при индукционной сварке осуществляется бесконтактный подвод тока, благодаря чему токоподводящие устройства не изнашиваются. Ток не проходит через стык кромок, поэтому при индукционной сварке можно изготовлять трубы из горячекатаного штрипса без специальной обработки кромок. Число индукторов выбирают в зависимости от необходимой скорости сварки (от одного до трех).

Режимы сварки. Применение тока высокой частоты (1000 - 8000 Гц) обеспечивает равномерный прогрев кромок по всей длине участка заготовки, расположенного под индуктором. Поэтому шов при индукционной сварке не имеет ярко выраженной "строчечной" структуры, как при контактной сварке сопротивлением токами промышленной частоты (50 Гц).

Частота

тока определяется таким образом, чтобы

глубина проникновения

тока δТ

была в 2 - 3 раза больше толщины стенки

трубы

S,

т.е. δТ

> 2S,

причем

где р - удельное сопротивление; 𝜇 - магнитная проницаемость стали; f - частота тока.

Для индукционной сварки труб обычно применяют следующие частоты сварочного тока:

![]()

Зависимость скорости сварки V от толщины стенки трубы S и мощности сварочного трансформатора при правильно выбранной частоте тока определяется кривыми, приведенными на рис. 9.5.

Индукционная сварка имеет ряд преимуществ по сравнению со сваркой сопротивлением:

не требуются травильные агрегаты и специальные машины в линии стана по очистке кромок ленты от окалины, так как процесс нагрева является бесконтактным;

не требуется установка в линии стана дисковых ножниц, поскольку стыкуемые кромки не являются токопроводящими плоскостями их физическое состояние не оказывает влияния на качество сварки;

можно получать большие скорости сварки (50 - 80 м/мин);

не необходимости применять изнашивающиеся дорогостоящие электродные кольца.